基于真空度衰减的硬质包装容器密封性的测试装置及方法与流程

1.本发明涉及药品质量检测技术领域,具体涉及基于真空度衰减的硬质包装容器密封性的测试装置及方法。

背景技术:

2.冻干制剂等具有一定真空度的药品硬质包装容器系统,具有计量准确、微粒污染风险低、稳定性高、便于运输保存等特点,在药品的生产过程中应用广泛。包装容器良好的密封性是对药品保护性最重要的体现之一,按照《化学药品注射剂包装系统密封性研究技术指南(试行)》(2020.10)及usp 1207《容器密封完整性测试》研究要求,需对化学药品注射剂包装系统进行包装系统密封性验证,且方法需经适当的验证。针对冻干制剂等具有一定真空度的硬质包装容器系统,推荐使用真空度衰减法进行包装系统密封性验证。然而,根据已有文献报道,目前真空度衰减法的检测限级别只能做到3级(气体泄漏率大于>1.4

×

10-4

~3.6

×

10-3

std

·

cm3/s,泄露孔径尺寸>1.0~5.0μm),且仪器操作复杂,价格昂贵。继续为该类包装产品的密封性验证提供新的方法。

技术实现要素:

3.本发明的目的在于提供一种基于真空度衰减的硬质包装容器密封性的测试装置及方法。该方法灵敏度高,准确度较好,符合理论数学模型,可达1级检漏水平(气体泄漏率<1.4

×

10-6std

·

cm3/s,泄露孔径尺寸<0.1μm),测试装置操作简便、快捷、普及性强。

4.为解决上述技术问题,本发明采用了以下方案:

5.基于真空度衰减的硬质包装容器密封性的测试方法,包括以下步骤:

6.s1:确定判定样品包装容器密封是否完好的泄漏率的判定阈值;

7.s2:样品的制备;

8.s3:对步骤s2中制备的样品进行测试方法验证;

9.s4:待测样品包装容器密封性测定,将测定值与判定阈值比较,若测定值小于判定阈值,则判定待测样品的包装容器密封性能完好;若测定值大于判定阈值,则判定待测样品的包装容器密封性能存在泄漏现象。

10.可选的,通过公式计算理论最大允许泄漏率限度值m、实际最大允许泄漏率限度值m',确定实际最大允许泄漏率限度值m'为判定阈值,其中:

11.m——气体泄漏率,std

·

cm3/s;

12.stdv

t

——在t时间内泄漏进包装瓶内空气的体积,换算成标准成都本地大气压条件下的空气的体积,cm3;

13.stdv0——初始包装瓶内空气的体积,换算成标准测试本地大气压下的结果,因初始真空度为接近绝对真空,取值为0;

14.t——泄漏总时间,单位为s。

15.可选的,步骤s2中的样品制备包括:

16.s21:标准阳性样品的制备:取验证批药品,采用带输液针的压差计穿刺胶塞,同时用不同孔径的预制标准漏孔针向穿刺部位穿刺胶塞,得到不同孔径的预制标准漏孔针对应的标准阳性样品;

17.s22:穿刺部位密封性能验证样品的制备:取验证批药品,采用带输液针的压差计穿刺胶塞,保持24h,记录药品包装容器内负压随时间的变化,以此评价穿刺部位密封性能是否干扰本测试方法;

18.s23:待测样品制备:取待测药品,采用带输液针的压差计穿刺胶塞,直接测量待测药品包装容器内真空度。

19.可选的,步骤s3中的测试方法验证包括:

20.s31:对标准阳性样品穿刺部位密封性能的验证,排出阴性干扰;

21.s32:对不同孔径漏孔针对应的标准阳性样品进行真空泄漏监测,记录包装容器初始真空度,及不同时间的真空度,得到不同孔径漏孔针对应的标准阳性样品真空度-时间曲线,并进行线性拟合;

22.s33:标准阳性样品的重复性验证;

23.s34:标准阳性样品的准确验证,将标准阳性样品验证结果与理论模型计算结果的准确度进行比较;

24.s35:灵敏度的验证。

25.可选的,步骤s4中,取待测样品,采用带输液针的压差计穿刺胶塞,直接测量待测样品包装容器内的真空度,

26.基于真空度衰减的硬质包装容器密封性的测试装置,该装置应用上述测试方法中,所述测试装置包括测量包装容器内真空度的压差计、标准漏孔针,标准漏孔针的进气端与包装容器接通。

27.可选的,所述压差计的探头连接有输液针,输液针的尖锐部贯穿包装容器的胶塞并延伸至包装容器内部。

28.可选的,所述标准漏孔针包括两端导通的溶药器针管、标准微量滴管,标准微量滴管与溶药器针管接通,溶药器针管一端穿设过包装容器的胶塞,另一端设有裹覆在标准微量滴管外的密封胶。

29.可选的,所述溶药器针管位于包装容器内的一端为尖锐端。

30.可选的,所述溶药器针管外壁上设有位于尖锐端上方的通孔。

31.可选的,所述溶药器针管外壁上设有一凹陷部,通孔位于凹陷部底面。

32.本发明具有的有益效果:

33.1、本发明中,具有一定真空度的硬质包装容器系统,在长期储存过程中,会产生微泄漏,使空气进入,导致包装容器内真空度降低,通过检测一定储存时间后瓶内真空度变化,计算单位时间内包装容器的气体泄漏率(std

·

cm3/s),并与可影响药品质量的泄漏率判定阈值比较,快速、简单的评价包装系统密封完整性。

34.2、标准漏孔针用于制备标准阳性样品,将标准玻璃微量滴管封装于侧开孔溶药器针管中,可防止刺穿胶塞的过程中堵塞针孔,并可反复使用。

35.3、测试装置操作简便,快捷,价格低廉,测试结果灵敏度极高,准确度较好,符合理

论数学模型,可达1级检漏水平(气体泄漏率<1.4

×

10-6

std

·

cm3/s,泄露孔径尺寸<0.1μm)。

附图说明

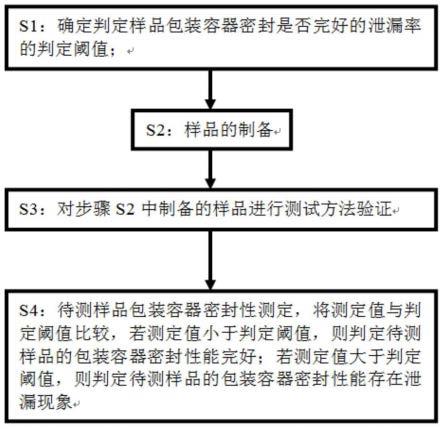

36.图1为本发明的流程框图;

37.图2为测试装置的结构示意图;

38.图3为标准漏孔针的结构示意图;

39.图4为标准漏孔针横置时的结构示意图;

40.图5为气体泄漏率限度值的曲线示意图;

41.图6为10μm漏孔真空度与时间线性拟合关系曲线图;

42.图7为5μm漏孔真空度与时间线性拟合关系曲线图;

43.图8为2μm漏孔真空度与时间线性拟合关系曲线图;

44.图9为1μm漏孔真空度与时间线性拟合关系曲线图。

45.附图标记:1-包装容器,2-胶塞,3-标准漏孔针,4-压差计,5-输液针,6-溶药器针管,7-标准微量滴管,8-密封胶,9-通孔,10-凹陷部。

具体实施方式

46.下面结合实施例及附图,对本发明作进一步的详细说明,但本发明的实施方式不限于此。

47.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖向”、“纵向”、“侧向”、“水平”、“内”、“外”、“前”、“后”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“开有”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

49.实施例1

50.结合图1所示,基于真空度衰减的硬质包装容器密封性的测试方法,包括以下步骤:

51.s1:确定判定样品包装容器1密封是否完好的泄漏率的判定阈值;

52.s2:样品的制备;

53.s3:对步骤s2中制备的样品进行测试方法验证;

54.s4:待测样品包装容器1密封性测定,将测定值与判定阈值比较,若测定值小于判定阈值,则判定待测样品的包装容器1密封性能完好;若测定值大于判定阈值,则判定待测样品的包装容器1密封性能存在泄漏现象。

55.通过公式计算理论最大允许泄漏率限度值m、实际最大允许泄漏率限度值m',确定实际最大允许泄漏率限度值m'为判定阈值,其中:

56.m——气体泄漏率,std

·

cm3/s;

57.stdv

t

——在t时间内泄漏进包装瓶内空气的体积,换算成标准成都本地大气压条件下的空气的体积,cm3;

58.stdv0——初始包装瓶内空气的体积,换算成标准测试本地大气压下的结果,因初始真空度为接近绝对真空,取值为0;

59.t——泄漏总时间,单位为s。

60.本实施例中,具有一定真空度的硬质包装容器1系统,如注射用阿奇霉素,其玻璃瓶的包装容器在长期储存过程中,会产生微泄漏,使空气进入,导致瓶内真空度降低,使得空气进入有可能造成药品有关物质增加,进而影响药品的质量。届时,需要通过检测一定储存时间后瓶内真空度变化,计算单位时间内包装容器1气体泄漏率(std

·

cm3/s),并与可影响药品质量的泄漏率的判定阈值比较,评价包装容器1密封的完整性。在进行真空度变化测试时,需要先对判定阈值的计算,根据影响药品质量的安全泄漏量阈值(包装容器内维持-50kpa真空度以上就可以保证有效期药品质量),以药品两年有效期计算,通过公式50kpa真空度以上就可以保证有效期药品质量),以药品两年有效期计算,通过公式计算气体泄漏率(std

·

cm3/s)最大允许泄漏限度值(mall),计算过程如下:

61.根据克拉伯龙方程pv=nrt,计算本药品从初始值(工艺设计初始理论真空度p0:-95.5kpa),假设产生泄漏至安全泄漏量阈值(真空度:-50kpa),计算空气泄漏总进入量(stdv

t

),本药品包装瓶内容积平均值为12.8ml,扣除药物及辅料所占体积后为11.2ml(采用充水法测量)。结果:

[0062][0063]

将(b)式代入(a)式,设泄漏总时间t为药品效期2年(365

×2×

24

×

3600s),计算理论最大允许泄漏率限度值m:

[0064][0065]

根据前期研究资料显示,本品在生产完成后实际初始真空度(p

01

)平均为-92.1kpa,同理,计算实际最大允许气体泄漏率限度值m':

[0066][0067]

通过上述计算得到气体泄漏率限度值的曲线图,如图3所示,然而,从初始真空度泄漏至安全泄漏量阈值(真空度-50kpa),实际泄漏曲线先快后慢(见图3中曲线l3),但接近直线变化。为方便判定,采用效期2年内平均泄漏率(见图3中曲线l2)作为判定阈值。当本药品包装容器气体泄漏率低于7.23

×

10-8

(std

·

cm3/s)时,说明包装容器1密封性完好,可以确保药品质量安全可控。当确定好判定阈值后,就需要开始制备测试所需的样品。

[0068]

样品制备包括:

[0069]

s21:标准阳性样品的制备:

[0070]

先进行标准漏孔针3的封装,在超净工作台上,取标准微量滴管7小心插入中空1.6号溶药器针管6中,溶药器针管6为金属侧孔针,滴管外壁涂抹少量ab密封胶8,使与金属溶药器针管6密闭,密封胶固化,放置在工具显微镜(日本三丰mf型号,200倍)下观察标准微量滴管7(玻璃材质),应无破损,分别制备1μm、2μm、5μm、10μm孔径的预制标准漏孔针3,该处的孔径为标准微量滴管7的内管径。

[0071]

接着取验证批药品,开启铝塑组合盖盖外盖,采用带输液针的压差计4穿刺玻璃容器上的胶塞2,输液针插入玻璃瓶容器内,同时再用不同孔径的预制标准漏孔针3向穿刺部位穿刺胶塞2,得到不同孔径的预制标准漏孔针3对应的标准阳性样品,在进行穿刺胶塞2时,穿刺必须保持正立,避免斜刺,整个制作过程尽可能保证作业环境的空气洁净度,必要时可以采用过滤空气的环境下进行作业,以保证阳性预制标准漏孔针3孔道始终不会空气中的杂质堵塞,避免后续的测量误差,因为标准微量滴管7封装在硬质金属溶药器针管6中,可以反复使用,每次使用前需用显微镜观察验证其尖端是否损坏,提高利用率。标准阳性样品制备完成后,需要对胶塞2处的穿刺部位进行密封性验证。

[0072]

s22:穿刺部位密封性能验证样品的制备:取验证批药品,采用带输液针5的压差计4穿刺胶塞2,用1.6号溶药针管(针管内用ab胶填充密封,形成实心针)向穿刺部位穿刺胶塞2,保持24h,记录药品包装容器1内负压随时间的变化,以此评价穿刺部位密封性能是否干扰本测试方法;

[0073]

s23:待测样品制备:取待测药品,采用带输液针5的压差计4穿刺胶塞2,直接测量待测药品包装容器1内真空度。制备各种样品完成后,接着需要对测试方法的验证,如下:

[0074]

步骤s3中的测试方法验证包括:

[0075]

s31:对标准阳性样品穿刺部位密封性能的验证,排出阴性干扰;选用6只样品,其中2只样品为实时监测,另外4只样品仅检测穿刺24h时的负压值,结果如下表1:

[0076]

表1

[0077][0078]

通过上表结果可知,玻璃包装容器1的丁基橡胶塞2具有良好的穿刺后自密封性能,采用本实施例中1.6号侧孔针和输液针5穿刺胶塞2,在24h内真空度基本不变,不会造成后续测量结果产生不可接受的误差。

[0079]

s32:对不同孔径漏孔针对应的标准阳性样品进行真空泄漏监测,记录包装容器1初始真空度,及不同时间的真空度,得到不同孔径漏孔针对应的标准阳性样品真空度-时间曲线,并进行线性拟合;

[0080]

采用上述方法,分别对制备的1μm(实际校准值1.1μm)、2μm(实际校准值1.6μm)、5μm(实际校准值4.7μm)、10μm(实际校准值9.9μm)阳性样品进行真空泄漏监测,记录包装容器1初始真空度,以及不同时间的真空度(至少记录包装系统内真空度降至-3.00psi以下的过程),绘制真空度(pa)-时间(min)曲线,并进行线性拟合,得到各孔径对应的阳性样品的漏孔真空度与时间的关系,如表格2-5及图5-9。

[0081]

表2模拟10μm阳性漏孔真空度与时间关系

[0082]

时间(min)真空度(pa)0-84116.03-67223.95-56537.010-32060.615-13789.518-6894.8

[0083]

表3模拟5μm阳性漏孔真空度与时间关系

[0084]

时间(min)压力(pa)0-85839.75-77910.815-62742.320-55502.825-48263.335-34473.840-28613.245-23097.4

[0085]

表4模拟2μm漏孔时间与压力关系

[0086]

时间(min)压力(pa)0-85150.250-74118.698-63087.0230-37921.2263-32405.4323-24476.4375-19650.1

[0087]

表5模拟1μm阳性漏孔真空度与时间关系

[0088]

时间(min)真空度(pa)0-84808.562-80326.8351-63434.01480-14479.5

[0089]

根据图4-7的拟合线性曲线,根据线性公式外推计算泄漏完成(真空度为0时)总时间(t),计算从p0完全泄漏至大气压时的平均泄漏速率(std

·

cm3/s),如下表6所示:

[0090]

表6模拟阳性漏孔泄漏总时间及平均泄漏率

[0091][0092][0093]

以上测试结果表明:

[0094]

1、分别模拟1μm、2μm、5μm、10μm阳性漏孔泄漏,包装容器1内真空度下降速率整体比较均匀,但随着时间增加,真空度下降速率逐渐降低,符合理论预期(随着时间增加,压差减小,泄漏速率降低);

[0095]

2、从平均泄漏率来看,1μm、2μm、5μm、10μm阳性漏孔泄漏引起的平均泄漏率符合《化学药品注射剂包装系统密封性研究技术指南(试行)》(2020.10)中气体泄漏率与泄漏孔径尺寸关系,如下表7所示,即1μm漏孔泄漏级别对应2级,5μm漏孔泄漏级别对应3级。

[0096]

本测试方法可对低至1μm阳性漏孔进行实验性验证,试验方法检漏级别至少可达2级。

[0097]

表7气体泄漏率与泄漏孔径尺寸关系

[0098][0099]

s33:标准阳性样品的重复性验证;照上述测试方法对2μm、5μm、10μm阳性漏孔泄漏样品进行重复性验证。各试验6次,计算一定时间内的平均泄漏率(2μm、5μm阳性样均记录第60min泄漏的真空度;10μm阳性样均记录第10min泄漏的真空度),计算6次平均泄漏率的rsd,因封装标准漏孔针3具备良好的保护,可重复使用,故6次试验均采用同一封装针以确保漏孔大小一致;1um阳性漏孔因耗时太长,未进行重复性验证,但不影响漏孔孔径-泄漏率规律,各孔径的重复性试验的结果如下表:

[0100]

表8为2μm阳性漏孔泄漏重复性试验

[0101][0102]

表9为5μm阳性漏孔泄漏重复性试验

[0103][0104][0105]

表10为10μm阳性漏孔泄漏重复性试验

[0106][0107]

通过表格8-10可以看出,本测试结果表明,本方法重复性良好。

[0108]

s34:标准阳性样品的准确验证,将标准阳性样品验证结果与理论模型计算结果的准确度进行比较;

[0109]

进行标准阳性样品的准确验证的理论依据是:密闭真空容器存在漏孔时,空气会泄漏进入容器内,充气总时间(t)与漏孔截面积(s)成反比。徐树深[1]建立了真空容器充气时间数学模型,王成生等[2]也建立了类似数学模型,并进一步修正数学模型,结果均证明充气总时间(t)与漏孔截面积(s)成反比,二者数学模型基本一致,仅修正系数略有差别,采用王成生等[2]建立的较新模型做理论评估,模型公式如下:

[0110][0111]

v——真空密闭容器体积,m3;a——漏孔面积,m2;

[0112]

[1]徐树深.真空容器充气时间计算[j].真空.2000(2):10-12.

[0113]

[2]王成生,赵国胜,付长亮等,真空容器充气时间计算公式的讨论[j],真空,2008,45(5):20-22.

[0114]

本次试验模拟阳性漏孔为标准玻璃微量滴管,孔径近似标准圆形,标准阳性样品验证结果与理论模型计算结果比较如下表11:

[0115]

表11为平均泄漏率准确度比较

[0116][0117]

上述比较结果表明,实际阳性漏孔(标称孔径1μm、2μm、5μm、10μm)验证测得的平均泄漏率与理论数学模型计算结果基本一致,二者可以很好的相互证明,考虑到实际标准阳性漏孔校准误差(10%的孔径误差将导致平均泄漏率有约21%的偏差)、测量误差等,结果偏差是可以接受的。说明该理论模型用于本包装容器1的科学性和准确性,同时也很好的证明了本次所采用压力衰减法(真空度衰减法)的准确性。

[0118]

s35:灵敏度的验证。

[0119]

上述方法中采用1μm阳性漏孔进行了实验性验证,从表12中可以看出,平均泄漏率结果为9.34

×

10-5

(std

·

cm3/s),本方法检测限级别达到《化学药品注射剂包装系统密封性研究技术指南(试行)》(2020.10)中2级要求,表格8中可以体现。

[0120]

本方法所采用的压差计4精度为

±

0.05psi(0.34kpa),理论可测定的最低泄漏率(std

·

cm3/s)采用下式计算,结果如下表12:

[0121]

表12灵敏度

[0122][0123]

以上结果表明,本方法灵敏度与测试间隔时间有关,间隔时间越长,灵敏度越高,当测试间隔为2小时左右时,气体泄漏率检出限接近1级检漏水平。说明本方法灵敏度很高,尤其针对长期样品。

[0124]

本测试方法经过实验性验证,1μm、2μm、5μm、10μm阳性漏孔气体泄漏水平与《化学药品注射剂包装系统密封性研究技术指南(试行)》中基本一致,符合基本规律。

[0125]

本方法针对本品包装容器1,设定的最大允许泄漏率限度(mall)阈值为7.23

×

10-8

(std

·

cm3/s),如表格8所示,属于“1级”及以下低水平泄漏。

[0126]

实际样品测定:上述各种样品测试验证完成后,便可以进行实际药品的密封性测试,以注射用阿奇霉素为例,取待测样品注射用阿奇霉素6批,各10只,采用带输液针5的压差计4穿刺包装容器1上的胶塞2,直接测量待测样品包装容器1内的真空度,单位换算成(pa),结果如下表13。

[0127]

表13稳定性样品真空度测定结果

[0128][0129][0130]

本产品在生产完成后实际初始真空度(p

01

)平均为-92.1kpa,以此计算包装容器1在各时间点的气体泄漏率(std

·

cm3/s),结果如表14:

[0131]

表14稳定性样品平均泄漏率测定结果

[0132][0133]

以上结果表明,三批16月稳定性样品(效期内)及三批26月稳定性样品(过效期)平均泄漏率均低于本方法判定阈值7.23

×

10-8(std

·

cm3/s),6批药品包装系统实际平均泄漏率接近或低于0.01μm漏孔级别泄漏(参考表11数学模型计算结果),说明本包装容器1密封性能良好。此外,本次方法设定的气体泄漏阈值是在确保药品质量不受影响的条件下建立的,采用了最不利条件,具有安全盈余,尽管如此,该阈值已经远低于1级(<0.1μm漏孔)泄漏水平。只要药品包装系统气体泄漏率低于该值,说明包装密封性能完好,除可以有效阻止微生物侵入外,还能有效避免空气等气体进入造成药品有关物质显著增加。

[0134]

实施例2

[0135]

结合图2所示,基于真空度衰减的硬质包装容器1密封性的测试装置,该装置应用于上述测试方法中,所述测试装置包括测量包装容器1内真空度的压差计4、标准漏孔针3,标准漏孔针3的进气端与包装容器1接通。在实际制作时,包装容器1即为玻璃材质的容器,容器的开口处密封有胶塞2,压差计4的探头端与容器内部接通,用于测试内部的真空度变化,保准漏孔针刺入胶塞2,将容器内部与外接大气接通,以便后学进行泄气试验,测试装置结构简单,价格低廉,操作便捷。

[0136]

结合图2所示,所述压差计4的探头连接有输液针5,输液针5的尖锐部贯穿包装容器1的胶塞2并延伸至包装容器1内部。输液针5外壁光滑,在刺入胶塞2后,能确保输液针5与胶塞2之间具有良好的密封性能,避免影响试验结果,使得后续的测试试验的数据更为精确。

[0137]

结合图2和3所示,所述标准漏孔针3包括两端导通的溶药器针管6、标准微量滴管7,标准微量滴管7与溶药器针管6接通,溶药器针管6一端穿设过包装容器1的胶塞2,另一端设有裹覆在标准微量滴管7外的密封胶。溶药器针管6为金属材质,可以采用不锈钢材质,且两端均为导通结构,标准微量滴管7是玻璃材质的,其一端插入溶药器针管6内,在溶药器针管6上端开口处填充有ab密封胶,密封胶包裹在标准微量滴管7外壁上,这样将标准微量滴管7与溶药器针管6内壁之间的空隙密封,使得溶药器针管6上端开口不会与大气接通,这样确保溶药器针管6下端开口只能与标准微量滴管7接通,确溶药器针管6下端刺入胶塞2后,包装容器1内部只能通过标准微量滴管7进行泄气,确保制备的各类样品时试验的数据准确性,同时将标准微量滴管7封装在溶药器针管6内,可实现重复利用。

[0138]

所述溶药器针管6位于包装容器1内的一端为尖锐端。尖锐端便于溶药器针管6刺穿包装容器1的胶塞2。

[0139]

结合图3所示所述溶药器针管6外壁上设有位于尖锐端上方的通孔。通孔设置在溶药器的侧壁上,使得溶药器针管6在穿刺胶塞2时,部分胶塞2不会堵塞在溶药器针管6内,避

免后期测试数据的不准确。

[0140]

结合图4所示,所述溶药器针管6外壁上设有一凹陷部10,通孔9位于凹陷部10底面。在开设通孔9的位置设置一个凹陷部10,凹陷部10使得溶药器针管6在刺入胶塞2时,进一步避免部分胶塞2进入到溶药器针管6内造成堵塞,确保后续测试数据的稳定性。

[0141]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1