一种流量计及其制造工艺的制作方法

1.本发明涉及测量装置技术领域,具体涉及一种流量计及其制造工艺。

背景技术:

2.压差流量计是检测得到流体在流经流量计前后产生的压力差,通过压力差计算出流体的体积流量q,再通过公式变换得到标况流量qn=q

×

(tn/t)

×

(p/pn),其中tn表示标况温度(常数),t表示流体的实际温度,pn表示绝对压力(常数),p表示流体的实际压力,可以由压力传感器测量得到。由上述公式可知,可以假设p为一定值,若测量得到的流体的实际温度t越精确,则最终得到的标况流量qn也越精确。

3.一般情况下,流体的实际温度t是通过设置于压差流量计上的温度传感器测得,而当压差流量计所处的环境温度ta和流体的实际温度t不一致时,温度传感器会受到环境热量的影响,从而影响对流体的实际温度t测量的准确性。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种流量计及其制造工艺,能够增大温度传感器在除了朝向通孔所在方向的其他方向上的热阻,从而提高测量温度和流量的准确性。

5.为解决上述问题,本发明所采用的技术方案如下:

6.第一方面,本技术提供了一种流量计,包括底座组件、测温组件以及盖体组件,底座组件设置有通道以及安装槽,通道用于供流体流动,安装槽的底壁邻近通道;测温组件包括基板、第一导热焊盘以及温度传感器,基板设置于安装槽的底壁,第一导热焊盘设置于基板的朝向安装槽底壁的表面,温度传感器设置于基板的远离第一导热焊盘的表面;盖体组件嵌设于安装槽,并位于测温组件的远离安装槽的底壁的一侧。

7.在一些实施方式中,安装槽的底壁设置有通孔,通孔连通通道;基板封闭通孔,且第一导热焊盘位于通孔内,以与流体接触。

8.在一些实施方式中,测温组件还包括第二导热焊盘,第二导热焊盘设置于基板的远离通孔的一侧表面,并位于温度传感器与第二导热焊盘之间。

9.在一些实施方式中,测温组件还包括电路板以及导线,导线的一端电性连接于温度传感器,另一端电性连接于电路板。

10.在一些实施方式中,基板包括相互连接的第一板体以及第二板体,第一导热焊盘以及温度传感器分别设置于第一板体的两侧表面;第二板体设置有导通焊盘,导通焊盘与温度传感器电性连通,且导线的远离电路板的一端电性连接于导通焊盘。

11.在一些实施方式中,盖体组件包括盖体以及密封件,密封件连接盖体,并配合盖体密封安装槽,导线的远离温度传感器的一端穿过密封件,并电性连接于电路板。

12.在一些实施方式中,盖体的朝向基板的表面设置有填充孔,填充孔内填充有隔热填充物。

13.在一些实施方式中,盖体组件还包括密封件,密封件夹持于基板与盖体之间,并环绕温度传感器设置。

14.在一些实施方式中,底座组件包括底座以及底座盖,底座具有第一表面以及相背的第二表面与第三表面,第一表面连接于第二表面与第三表面之间,第一表面设置有流通槽,第二表面设置有第一流通孔,第三表面设置有第二流通孔,第一流通孔与第二流通孔均连通流通槽,并形成通道;底座盖设置于第一表面,安装槽设置于底座盖,且安装槽的底壁邻近流通槽。

15.第二方面,本技术还提供了一种制造工艺,应用于上述的流量计,包括:

16.基板的一侧表面焊接第一导热焊盘,另一侧表面采用表贴工艺焊接温度传感器;

17.第一导热焊盘的表面采用沉金工艺处理;

18.在安装槽的底壁涂覆胶水,并使基板的焊接第一导热焊盘的表面粘接于安装槽的底壁;

19.安装盖体组件。

20.相比现有技术,本发明的有益效果在于:

21.上述的流量计及其制造工艺,通过在基板的朝向安装槽底壁的一侧表面设置第一导热焊盘,并在基板的远离第一导热焊盘的一侧表面设置温度传感器,通过设置第一导热焊盘降低被测流体与基板之间的热阻,从而提高温度传感器测量被测流体温度的准确度。

22.下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

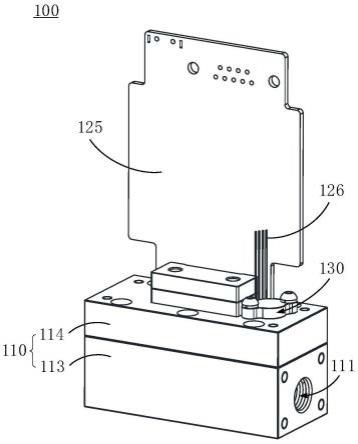

23.图1为本技术第一实施例提供的流量计在装配状态下的示意图;

24.图2为本技术第一实施例提供的流量计的爆炸图;

25.图3为本技术第一实施例提供的底座组件的剖面图;

26.图4位本技术第一实施例提供的部分测温组件以及盖体组件的爆炸图;

27.图5为本技术第一实施例提供的基座的示意图;

28.图6为本技术第一实施例提供的制造工艺的流程图。

29.附图标号说明:

30.100-流量计,110-底座组件,111-通道,112-安装槽,1121-通孔,113-底座,1131-第一表面,1132-第二表面,1133-第三表面,1134-流通槽,1135-第一流通孔,1136-第二流通孔,114-底座盖,115-节流元件,120-测温组件,121-基板,1211-第一板体,1212-第二板体,122-温度传感器,123-第一导热焊盘,124-第二导热焊盘,125-电路板,126-导线,127-导通焊盘,130-盖体组件,131-盖体,1311-填充孔,132-密封件,133-隔热填充物,134-隔热件。

具体实施方式

31.下面详细描述本发明的实施例。

32.现有流量计中基本采用ptc(positive temperature coefficient,正温度系数)温度传感器或ntc(negative temperature coefficient,负温度系数)温度传感器测量流体的温度,且需先对温度传感器所处环境的温度进行校准,再测量被测流体的温度。温度传

感器根据测得的被测流体的温度生成对应的温度信号,并传输至与温度传感器采用导线连通的电路板。

33.下述两个公式分别为温度传感器的测量温度误差公式以及温度传感器所处位置温度公式:

34.t

ofs

=((t

obj-t

air

)/(r

so

+r

sa

))

×rso

35.ts=t

obj-t

ofs

36.其中:t

ofs

表示温度传感器测量温度误差;t

obj

表示被测流体温度;t

air

表示外界温度,即温度传感器的远离被测流体方向的温度;r

so

表示温度传感器与被测流体之间的热阻;r

sa

表示温度传感器与外界之间的热阻;ts表示温度传感器所处位置的温度,即温度传感器测量得到的温度;则t

obj-t

air

表示被测流体与外界的温度偏差。

37.由上述温度传感器的测量温度误差公式以及温度传感器所处位置温度公式可知,假定其它参数一定,当t

obj-t

air

为正值时,t

ofs

为正值,那么实际测得的温度就会偏低,当t

obj-t

air

为负值时,t

ofs

为负值,那么实际测得的温度就会偏高。

38.综上,采用上述测量方式时,电路板在工作时散发的热量可能通过导线或空气传导至温度传感器,从而影响到温度传感器的校准以及对被测流体温度的测量。基于此,本技术发明人提供了一种流量计及其制造方法,用于改善上述问题。

39.第一实施例

40.请一并参阅图1与图2,本发明的第一实施例提供了一种流量计100,可以用于测量不具有腐蚀性的流体,包括底座组件110、测温组件120以及盖体组件130。

41.请参阅图3,底座组件110包括底座113以及底座盖114,底座盖114连接于底座113,底座113用于供流体通过,底座盖114用于承载测温组件120以及盖体组件130。

42.底座113具有第一表面1131、第二表面1132以及第三表面1133,第二表面1132与第三表面1133相互平行并分别位于底座113相对的两侧,第一表面1131垂直于第二表面1132与第三表面1133,并与第二表面1132以及第三表面1133相接。第一表面1131设置有流通槽1134,第二表面1132设置有第一流通孔1135,第三表面1133设置有第二流通孔1136,且第一流通孔1135与第二流通孔1136均与流通槽1134连通,从而形成供被测流体流动的通道111。底座113内设有节流元件115,被测流体依次流经第一流通孔1135、节流元件115、流通槽1134以及第二流通孔1136,根据所测得的压力差,能够测得被测流体的流量。需要理解的是,与普通流量计一样,底座盖114内设有压力传感器,且压力传感器可以与流通槽1134内的被测流体接触,从而能够测量得到被测流体的压力值,但压力的测量并非本发明所要保护的重点,因此不予以赘述。

43.底座盖114设置于第一表面1131,并密封流通槽1134,以避免被测流体流动至流通槽1134时溢出。底座盖114的远离底座113的表面设置有安装槽112,安装槽112朝第一表面1131所在的方向延伸,且延伸方向可以大致垂直于第一表面1131,安装槽112的底壁可以用于安装至少部分测温组件120。需要注意的是,安装槽112的底壁可以尽量靠近流通槽1134,以使设置于安装槽112底壁的测温组件120尽可能接近被测流体,从而降低距离对测温组件120检测被测流体的实际温度的影响。具体地,安装槽112的底壁距流通槽112的最小距离可以在0.5mm~1mm之间,既可以保证安装槽112的底壁尽量靠近流通槽1134,又能便于加工获得该距离。

44.安装槽112的底壁设置有通孔1121,通孔1121的远离安装槽112底壁的一端贯穿底座盖114的连接底座113的表面,以连通流通槽1134。当被测流体在通道111内流动时,被测流体经通孔1121与设置于安装槽112底壁的测温组件120接触,从而更为精确地测量被测流体的实际温度。

45.具体地,节流元件115的形状可以与流通槽1134的形状大致相同,且节流元件115的高度小于流通槽1134的高度,节流元件115设置于流通槽1134的底壁,以达到减小流通槽1134体积的目的。节流元件115设置有第一过渡孔以及第二过渡孔,第一过渡孔连通于第一流通孔1135与流通槽1134之间,第二过渡孔连通于第二流通孔1136与流通槽1134之间。此时第一流通孔1135、第一过渡孔、流通槽1134、第二过渡孔以及第二流通孔1136形成通道111,被测流体可以依次经由第一流通孔1135、第一过渡孔、流通槽1134、第二过渡孔以及第二流通孔1136流动,并根据流体流经通道111前后的压力差,测得被测流体的流量。

46.请参阅图4,测温组件120包括基板121以及温度传感器122,温度传感器122的型号和参数,可以根据实际情况进行选择。基板121设置于安装槽112的底壁,并封闭通孔1121,基板121通过通孔1121与被测流体接触。可以理解的是,基板121可以是氧化铝或氮化铝等具有高导热系数材料制成的印刷电路板,从而降低基板121因受到环境温度(例如底座盖114)的影响,而造成对温度传感器122的影响。

47.温度传感器122可以设置于基板121的远离通孔1121的一侧表面,具体地,温度传感器122可以采用表贴工艺将温度传感器122焊接于基板121的表面。基板121可以与被测流体之间形成热传导,即被测流体通过热传导将热量传导至基板121的朝向通孔1121的一侧表面,并经基板121传导至远离通孔1121的一侧表面,温度传感器122通过测量基板121的远离通孔1121一侧表面的温度,间接测得被测流体的实际温度。当温度传感器122测得被测流体的实际温度时,温度传感器122生成对应的温度信号。

48.请再次参阅图1,为了获取温度信号,测温组件120还可以包括电路板125以及多根导线126。电路板125可以设置于底座盖114的远离底座113的一侧表面,多根导线126的一端电性连接于温度传感器122,另一端电性连接于电路板125,以使温度传感器122与电路板125电性导通。当温度传感器122生成温度信号时,温度信号通过导线126传输至电路板125,从而达到获取温度信号的目的,且上述获取温度信号的方式结构简单,成本较低。

49.可以理解的是,电路板125在工作时会散发热量,导线126可能将来自电路板125的热量传导至温度传感器122,从而影响温度传感器122对被测流体温度检测的准确度。同时,下述示出了导线126的热阻公式:

50.r

θ

=δx/(a

×

k)

51.其中r

θ

表示导线126的热阻;δx表示导线126的长度;a表示导线126的截面积;k表示导线126的导热系数。

52.需要说明的是,上述热阻公式不仅可以用于导线126,还可以用于计算其他组件的热阻,例如基板121等。由上述公式可知,若导线126的长度以及导线126的导热系数一定时,导线126的截面积与导线126的热阻成反比;若导线126的长度以及导线126的截面积一定时,导线126的导热系数与导线126的热阻成反比。因此,导线126可以采用低导热系数的金属材料制成,以增大导线126的热阻,从而降低导线126将来自电路板125的热量传导至温度传感器122。同时,考虑到导线126的截面积与导线126的线径成正比,即导线126的线径越

大,导线126的截面积也越大。基于此,为了增大导线126的热阻,导线126可以为细导线126,例如规格为awg36或awg38的导线126,以进一步降低导线126将来自电路板125的热量传导至温度传感器122,从而尽可能降低电路板125散发的热量对温度传感器122造成的干扰。

53.请再次参阅图4,为了使基板121可以形成不同的功能区,以分开安装温度传感器122以及多根导线126,基板121可以包括第一板体1211以及第二板体1212,第一板体1211连接于第二板体1212。其中温度传感器122设置于第一板体1211,且第一板体1211封闭通孔1121。第二板体1212可以设置多个与导线126的数量对应相同的导通焊盘127,多个导通焊盘127与温度传感器122电性连接,且每根导线126的远离电路板125的一端电性连接于一个导通焊盘127,即温度传感器122经导通焊盘127以及导线126与电路板125电性导通。

54.可以理解的是,为了匹配基板121,安装槽112可以包括第一槽体以及第二槽体,第一槽体与第二槽体并排连通。通孔1121开设于第一槽体,且第一板体1211设置于第一槽体的底壁,第二板体1212设置于第二槽体的底壁。

55.请参阅图5,由于温度传感器122是通过测量基板121的温度而间接测得被测流体的温度,因此不可避免地会出现误差,为了尽可能缩小误差,测温组件120还可以包括第一导热焊盘123以及第二导热焊盘124,第一导热焊盘123设置于第一板体1211的朝向通孔1121的一侧表面,且第一导热焊盘123可以位于通孔1121内,使得流体可以与第一导热焊盘123接触。第二导热焊盘124可以设置于基板121的远离通孔1121的一侧表面,并位于温度传感器122与第二导热焊盘124之间,且第二导热焊盘124可直接与温度传感器122接触。且第一导热焊盘123与第二导热焊盘124的表面均可以采用沉金工艺,以防止第一导热焊盘123以及第二导热焊盘124被氧化。上述第一导热焊盘123可以降低基板121与被测流体之间的热阻,第二导热焊盘124可以降低温度传感器122与基板121之间的热阻,从而在沿通孔1121的方向减小热阻,以增强温度传感器122测量被测流体的实际温度的准确性。

56.请再次参阅图4,盖体组件130主要包括盖体131、隔热件134以及密封件132。盖体131设置于第一槽体,密封件132设置于第二槽体,且密封件132与盖体131抵接,并相互配合密封安装槽112。

57.密封件132可以由低导热且较为硬性的材料制成,例如丁腈橡胶等,在此不做限定。密封件132可以增大第一槽体外的空气温度与基板121之间的热阻,避免外界空气温度对第二板体1212以及设置于第二板体1212的导通焊盘127造成影响,进而间接对温度传感器122造成干扰。

58.隔热件134可以为圈状结构,并可以采用低导热材料制成,例如丁腈橡胶等。隔热件134可以夹持于第一板体1211与盖体131之间,避免盖体131与基板121直接接触,从而达到增大基板121与盖体131之间的热阻的目的,以减少基板121与盖体131之间的热传导,避免盖体131的热量对基板121的影响而间接影响温度传感器122。同时,隔热件134可以起到缓冲作用,即盖体131可以通过对隔热件134施加力的作用,使得基板121可以稳定地固定于安装槽112的底壁,并避免盖体131直接压抵基板121而对基板121造成损坏。另外,隔热件134可以环绕温度传感器122设置,并达到温度传感器122可以与隔热件134以及盖体131间隔设置,即避免温度传感器122与隔热件134以及盖体131直接接触,而影响温度传感器122对被测流体实际温度测量的准确性。

59.为了进一步削弱盖体131对温度传感器122的影响,盖体131的朝向基板121的表面

可以设置填充孔1311,填充孔1311可以大致正对温度传感器122,填充孔1311内可以设置隔热填充物133,隔热填充物133可以为柔性的低导热保温材料,从而进一步增加盖体131与温度传感器122之间的热阻,以达到进一步减弱盖体131对温度传感器122影响的目的。

60.示例性地,在一具体实施方式中,基板121可以采用氧化铝(导热系数约为24w/(m.k))制成,基板121的厚度约为1mm,面积约为60.7mm2,则由上述热阻公式计算得到基板121的热阻r1约为0.686k/w。

61.隔热件134可以采用丁腈橡胶(导热系数约为0.25w/(m.k))制成,隔热件134的厚度约为1mm,和基板121的接触面积约为11.775mm2,则由上述热阻公式计算得到隔热件134的热阻r3约为339.7k/w。

62.由于导线126的热阻较高,因此可以忽略,此时隔热填充物133与隔热件134相当于并联的等效热阻r4约为277.41k/w。

63.假设流体与外界的温度偏差t

obj-t

air

为30℃,则根据上述温度传感器122的测量温度误差公式计算得到测量温度误差t

ofs

约为0.074℃。

64.由上述具体实施例中,温度传感器122的温度偏差可以控制在约0.2467%内。即使考虑温度传感器122自身的误差,例如取0.1℃,最终得到温度传感器122的温度偏差在0.174℃,即假定被测流体与电路板125的温度差约为30℃的情况下,温度传感器122仍然可以保持在0.2℃以内的测量精度。再由标况流量公式可知,当温度传感器122测量被测流体的温度越准确时,得到的标况流量越准确。

65.本技术实施例提供的流量计100,通过在底座113设置供被测流体流动的通道111,同时在底座盖114上设置安装槽112,且安装槽112的底壁开设有贯穿底座盖114并连通通道111的通孔1121,设置有温度传感器122的基板121设置于安装槽112的底壁,使得基板121可以与被测流体直接接触,被测流体的热量经基板121传导至温度传感器122,从而使得温度传感器122可以精确测量被测流体的温度。

66.基板121的朝向通孔1121的一侧表面设置第一导热焊盘123,且第一导热焊盘123用于直接与被测流体接触;基板121与温度传感器122之间设置有第二导热焊盘124,且第二导热焊盘124与基板121以及温度传感器122接触。其中第一导热焊盘123可以减小被测流体与基板121之间的热阻,第二导热焊盘124可以减小基板121与温度传感器122之间的热阻,被测流体的热量通过第一导热焊盘123、基板121以及第二导热焊盘124传导至温度传感器122,进一步增加温度传感器122对被测流体温度测量的准确度。

67.请参阅图6,本技术实施例还提供了一种制造工艺,应用于上述流量计100,包括如下步骤:

68.步骤s100、在基板121的一侧表面焊接第一导热焊盘123,另一侧表面采用表贴工艺焊接温度传感器122;

69.步骤s200、在第一导热焊盘123的表面进行沉金工艺处理;

70.步骤s300、在安装槽112的底壁涂覆胶水,并使基板121的焊接第一导热焊盘123的表面粘接于安装槽112的底壁;

71.步骤s400、安装盖体组件130。

72.在一些实施方式中,步骤s100包括如下步骤:

73.步骤s110、在基板121的两侧表面分别焊接第一导热焊盘123以及第二导热焊盘

124;

74.步骤s120、在基板121的设置第二导热焊盘124的表面采用表贴工艺焊接温度传感器122。

75.在一些实施方式中,步骤s100还包括如下步骤:

76.s130、在基板121的设置第二导热焊盘124的表面焊接导通焊盘127。

77.在一些实施方式中,在步骤s200之前或之后还包括如下步骤:

78.在第二导热焊盘124的表面进行沉浸工艺处理。

79.在一些实施方式中,步骤s300包括如下步骤:

80.s310、在安装槽112的底壁涂覆低导热胶水;

81.s320、将基板121的焊接第一导热焊盘123的表面粘接于安装槽112的底壁。

82.在一些实施方式中,步骤s300与步骤s400之间还包括如下步骤:

83.将导线126的一端焊接于导通焊盘127,另一端焊接于电路板125。

84.在一些实施方式中,步骤s400包括如下步骤:

85.s410、在填充孔1311内填充隔热填充物133;

86.s420、将隔热件134放置于基板121的设置温度传感器122的表面;

87.s430、安装盖体131,并通过隔热件134固定基板121。

88.第二实施例

89.本发明的第二实施例提供了一种流量计100,其与第一实施例提供的流量计100的区别在于:

90.本实施例提供的流量计100,可以测量腐蚀性流体,且至少与被测流体接触的部分采用防腐蚀材料制成,例如316不锈钢等材料。同时,安装槽112的底壁未开设通孔1121,以避免基板121与被测流体直接接触而被腐蚀,从而延长基板121的使用寿命。

91.本发明的第二实施例还提供了一种制造工艺,其与第一实施例提供的制造工艺的区别在于:

92.本实施例采用高导热胶水替换第一实施例中的低导热胶水。通过采用导热胶水,减小基板121与安装槽112的底壁之间的热阻,从而提高温度传感器122对腐蚀性流体温度测量的准确度。

93.第三实施例

94.本发明的第三实施例提供了一种流量计100,其与第一实施例提供的流量计100的区别在于:

95.本实施例提供的流量计100,可以应用于对测量精度要求相对较低的场景,因此可以不设置密封件132以及隔热填充物133,从而相对降低成本,提高流量计100的性价比。

96.本发明的第三实施例还提供了一种制造工艺,其与第一实施例提供的制造工艺的区别在于:

97.本实施例提供的制造工艺,可以省略设置密封件132以及填充隔热填充物133的步骤,从而相对缩短工艺周期,提高工艺效率。

98.需要注意的是,在本发明的描述中,如有涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系的,均为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的

方位构造或操作,不能理解为对本发明的限制。

99.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个及两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一或第二等的,只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

100.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

101.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1