金属材料高温二氧化碳腐蚀的试验装置及方法

1.本发明属于金属材料在高温气体环境中的试验研究技术领域。

背景技术:

2.为实现2030年左右使二氧化碳(co2)排放达到峰值,争取2060年前实现碳中和,这一目标,达到节约能源和保护环境的目的,发电效率在不断提高。近年来超临界二氧化碳布雷顿循环燃煤发电技术成为各大锅炉厂和科研机构的研究热点,而制约锅炉向更高参数发展的最主要因素就是材料。因此,需要有一种能够模拟锅炉实际运行工况条件下,金属材料在高温二氧化碳环境中的腐蚀性能的试验,验证各类金属材料在高温高压工况下的耐蚀性能,为超临界二氧化碳锅炉的设计提供参考和指导。高温指的是高于100℃;

3.在金属材料高温气体环境中的试验研究技术领域,现有的技术方案主要公开了在稳定的压力和温度条件下的腐蚀试验,即试验过程中,除了升温和降温阶段,其他时间试验条件(主要是压力和温度)是相对稳定不变的。而电站锅炉实际运行过程中的温度是存在一定波动的,并且大量锅炉存在调峰运行的情况,即在用电量较大的白天,负荷较大,而在夜间用电量较小时,锅炉会降低功率运行。在调峰运行过程中,锅炉各部件的压力相对稳定,但壁温会随着运行功率的变化而发生明显波动。运行过程中产生的腐蚀产物与基体材料的线膨胀系数存在差异,在温度波动变化的过程中,线膨胀系数的差异会加快腐蚀产物从基体上的脱落速度,导致基体金属更快的暴露在腐蚀环境中,从而加速腐蚀。

4.而如何真实模拟金属材料在锅炉实际运行工况条件下的高温二氧化碳腐蚀试验,实现能够真实的反应出金属材料在锅炉实际运行过程中发生的腐蚀行为,为超临界二氧化碳锅炉的选材提供技术支持这一问题,亟需解决。

技术实现要素:

5.本发明目的是为了解决如何真实的反应出金属材料在锅炉实际运行过程中发生的腐蚀行为的问题,提供了一种金属材料高温二氧化碳腐蚀的试验装置及方法。

6.金属材料高温二氧化碳腐蚀的试验装置,包括二氧化碳气体供应装置、预热装置、保护气体供应装置、气体流量监测装置、加热/控温装置、反应室、压力监测装置和排气监测装置;

7.反应室内呈放金属材料的试样;

8.二氧化碳气体供应装置,用于提供预设浓度和压力的常温二氧化碳气体;

9.预热装置,用于对二氧化碳气体供应装置输出二氧化碳气体进行预热后送至反应室;

10.保护气体供应装置,用于提供惰性保护气体对反应室内的试样进行保护;

11.气体流量监测装置,用于监测通入反应室内的气体流量;

12.加热/控温装置,用于对反应室内的温度进行调控,实现模拟锅炉调峰运行的实际工况下的温度变化;

13.压力监测装置,用于监测反应室内的压力;

14.排气监测装置,用于监测反应室排出的二氧化碳气体浓度。

15.采用所述的金属材料高温二氧化碳腐蚀的试验装置实现的试验方法,该方法包括如下步骤:

16.s1、先将金属材料的试样放置反应室内,通过保护气体供应装置输出的惰性保护气体对反应室进行充气置换,排除反应室内的空气后,保护气体供应装置停止供气;

17.s2、通过预热装置对二氧化碳气体供应装置输出的预设浓度和压力的常温二氧化碳气体进行加热,升至预设试验温度后,送至反应室;

18.s3、通过气体流量监测装置对送至反应室内气体流量进行实时监测,同时,还通过加热/控温装置对反应室内温度进行定时调控,用以模拟预设时段内的锅炉调峰运行的实际工况下的温度变化;

19.并且在反应室内温度模拟预设时段内的锅炉调峰运行的实际工况下的温度变化的过程中,压力监测装置对反应室内压力进行监测,并使其反应室内满足预设压力范围,且通过调节送至反应室内气体流量,使其反应室排出的二氧化碳气体浓度满足预设浓度范围,直至模拟过程完成,二氧化碳气体供应装置停止供气;

20.s4、保护气体供应装置向反应室内通入惰性保护气体,直至反应室内温度降至常温后,停止向反应室内通入惰性保护气体,完成试验。

21.本发明带来的有益效果是:

22.本发明提供了一种金属材料高温二氧化碳腐蚀的试验装置及方法,能够模拟金属材料在锅炉实际运行工况条件下,特别是调峰运行工况下的高温二氧化碳腐蚀试验方法,能够真实的反应出金属材料在锅炉实际运行过程中发生的腐蚀行为,为超临界二氧化碳锅炉的选材提供技术支持。且所提供的金属材料高温二氧化碳腐蚀的试验装置结构简单,能够模拟金属材料在锅炉实际运行工况条件的腐蚀情况,试验过程简单,模拟准确度高。

附图说明

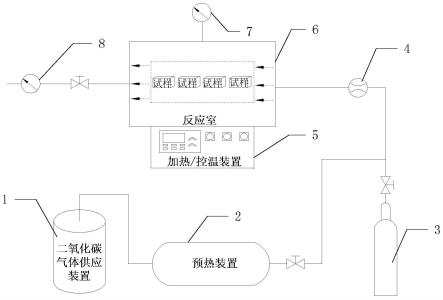

23.图1是本发明所述金属材料高温二氧化碳腐蚀的试验装置的结构示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

26.参见图1说明本实施方式,本实施方式所述的金属材料高温二氧化碳腐蚀的试验装置,包括二氧化碳气体供应装置1、预热装置2、保护气体供应装置3、气体流量监测装置4、加热/控温装置5、反应室6、压力监测装置7和排气监测装置8;

27.反应室6内呈放金属材料的试样;

28.二氧化碳气体供应装置1,用于提供预设浓度和压力的常温二氧化碳气体;

29.预热装置2,用于对二氧化碳气体供应装置1输出二氧化碳气体进行预热后送至反应室6;

30.保护气体供应装置3,用于提供惰性保护气体对反应室6内的试样进行保护;

31.气体流量监测装置4,用于监测通入反应室6内的气体流量;

32.加热/控温装置5,用于对反应室6内的温度进行调控,实现模拟锅炉调峰运行的实际工况下的温度变化;

33.压力监测装置7,用于监测反应室6内的压力;

34.排气监测装置8,用于监测反应室6排出的二氧化碳气体浓度。

35.本实施方式提供了一种结构简单的金属材料高温二氧化碳腐蚀的试验装置,所述的高温,指的是温度高于100℃的温度,试验装置可模拟锅炉运行的实际工况,在该种实际工况下对金属材料抗高温二氧化碳腐蚀的性能进行试验,能够真实的反应出金属材料在锅炉实际运行过程中发生的腐蚀行为,试验的准确度高,为超临界二氧化碳锅炉的选材提供技术支持。

36.具体应用时,加热/控温装置5可采用现有技术实现,其可由热电偶、加热器、温度控制器等构成,能够给反应室6的气氛加热到指定温度,并根据试验要求,定时升温和降温,模拟温度波动效果。加热/控温装置5能够实现温度的定时升温和降温,可实现每天定时改变试验温度试验压力不变,模拟锅炉实际运行工况。

37.利用惰性气体对升降温过程中的试样进行保护,可以减小试验误差。

38.利用预热装置2对试验气体进行预热,减小温度冲击,减小试验误差。

39.进一步的,压力监测装置7采用压力表实现。

40.更进一步的,反应室6采用高压反应釜实现。

41.本优选实施方式中,高压反应釜能够承受试验所需的高温高压。

42.更进一步的,排气监测装置8采用二氧化碳浓度检测仪实现。

43.更进一步的,预热装置2的出气口处设有阀门。

44.更进一步的,保护气体供应装置3的出气口处设有阀门。

45.更进一步的,排气监测装置8与反应室6之间的管路上,设有阀门。

46.采用所述的金属材料高温二氧化碳腐蚀的试验装置实现的试验方法,该方法包括如下步骤:

47.s1、先将金属材料的试样放置反应室6内,通过保护气体供应装置3输出的惰性保护气体对反应室6进行充气置换,排除反应室6内的空气后,保护气体供应装置3停止供气;

48.s2、通过预热装置2对二氧化碳气体供应装置1输出的预设浓度和压力的常温二氧化碳气体进行加热,升至预设试验温度后,送至反应室6;

49.s3、通过气体流量监测装置4对送至反应室6内气体流量进行实时监测,同时,还通过加热/控温装置5对反应室6内温度进行定时调控,用以模拟预设时段内的锅炉调峰运行的实际工况下的温度变化;

50.并且在反应室6内温度模拟预设时段内的锅炉调峰运行的实际工况下的温度变化的过程中,压力监测装置7对反应室6内压力进行监测,并使其反应室6内满足预设压力范围,且通过调节送至反应室6内气体流量,使其反应室6排出的二氧化碳气体浓度满足预设浓度范围,直至模拟过程完成,二氧化碳气体供应装置1停止供气;

51.s4、保护气体供应装置3向反应室6内通入惰性保护气体,直至反应室6内温度降至常温后,停止向反应室6内通入惰性保护气体,完成试验。

52.本实施方式中,预设时段内的锅炉调峰运行的实际工况,具体可为:例如第一天白天设置温度为700℃,晚上设置温度降为650℃,第二天白天又升温至700℃等,在预设时段内如此反复,以模拟实际工况,来反映金属材料的试样在实际工况下的腐蚀情况,在高温二氧化碳气体环境中发生氧化腐蚀、碳化腐蚀后,金属材料的试样的质量、腐蚀产物的厚度、腐蚀产物的形貌、物相等发生变化,该种试验方法为金属材料的抗高温二氧化碳腐蚀性能提供精确的事实依据。

53.虽然在本文中参照了特定的实施方式来描述本发明,但是应该理解的是,这些实施例仅仅是本发明的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本发明的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1