真空摩擦试验机氛围控制装置及方法

1.本发明涉及试验氛围控制技术领域,特别是涉及真空摩擦试验机氛围控制装置及方法。

背景技术:

2.固体润滑设计是机械工程摩擦学领域一项重要的研究课题,而探究环境氛围对摩擦界面的影响规律,对于固体自润滑机理的揭示及自润滑鲁棒性的提升方面,具有重要的基础科学及工程应用意义。在实验研究中,为模拟特殊应用工况,需要实现不同氛围的控制,具体包括:空气氛围的湿度控制、不同单一气体的真空度控制、不同饱和蒸气压的挥发性液体的真空度控制以及不同比例混合气体的常压混合和真空度控制。例如,需要通过变湿度摩擦实验验证固体摩擦副在不同气候环境下的自润滑鲁棒性;需要通过10-5

pa~105pa的真空度模拟航天器不同的飞行高度;需要通过5

×

102pa~7

×

102pa分压的co2氛围模拟深空探测器火星工况等等。这类研究对于各类机械工程及航空航天等领域内的固体润滑具有重要的意义。

3.然而,目前尚没有试验机产品及公开设计方案可同时实现上述的多种不同氛围的控制,导致不方便进行不同工况的实验。

技术实现要素:

4.基于此,有必要针对目前尚没有试验机产品及公开设计方案可同时实现上述的多种不同氛围的控制,导致不方便进行不同工况的实验的问题,提供一种真空摩擦试验机氛围控制装置及方法。

5.本技术一实施例提供一种真空摩擦试验机氛围控制装置,包括:至少两条压缩气路和汇总气路,每条压缩气路的输入端用于连接压缩气体源,至少两条压缩气路的输出端共同连接至汇总气路的输入端,每条压缩气路上设置有沿压缩气路内气体流动方向依次排列的减压阀、气压计以及节流阀;

6.真空摩擦试验机氛围控制装置还包括:第一气路、第二气路、液体容器、混气容器、连通管、第三气路以及第一湿度传感器;

7.其中一条压缩气路上设置的减压阀与节流阀之间设置有第一气路和第二气路,第一气路的一端与压缩气路连接,另一端伸入至液体容器内,第二气路的一端与压缩气路连接,另一端伸入至混气容器内,第一气路上设置有第五节流阀,第二气路上设置有第六节流阀;液体容器与混气容器通过连通管连通;

8.第三气路的输入端伸入混气容器,第三气路的输出端连接至汇总气路的输入端,第三气路上设置有第七节流阀;第一湿度传感器设置在第三气路上,沿第三气路内气体流动的方向,第一湿度传感器位于第七节流阀的上游;

9.真空摩擦试验机氛围控制装置还包括:第一支路、第二支路、第三支路、第四支路以及机械泵;

10.第一支路的输入端连接至汇总气路的输出端,第一支路上设置有第一球阀,第一支路的输出端用于连接气体回收容器或通入大气;第二支路的输入端连接至汇总气路的输出端,第二支路的输出端用于连接至真空室,第二支路上设置有第二球阀和第八节流阀,沿第二支路内气体流动的方向,第二球阀位于第八节流阀的上游;第三支路的一端连接至汇总气路的输出端,另一端用于连接至所述真空室,第三支路上设置有真空微调阀;第四支路的输入端连接至汇总气路的输出端,第四支路的输出端连接至机械泵,第四支路上设置有第三球阀;机械泵的排气口用于连接气体回收容器或通入大气;

11.真空摩擦试验机氛围控制装置还包括:用于与所述真空室连接的气体浓度传感器、第二湿度传感器、电离真空计、第一热传导真空计以及真空分压计;

12.真空摩擦试验机氛围控制装置还包括:第一挡板阀、第二挡板阀、涡轮分子泵、第三挡板阀、插板阀、第二热传导真空计;第一挡板阀的一端用于与所述真空室连接,另一端与机械泵连接;第二挡板阀的一端用于与所述真空室连接,另一端与大气连通;插板阀的一端用于与所述真空室连接,另一端连接涡轮分子泵;涡轮分子泵通过第三挡板阀与机械泵连接;第四支路上设置有第二热传导真空计,沿第四支路内气体流动的方向,第二热传导真空计设置在机械泵的上游。

13.本技术一实施例提供一种真空摩擦试验机氛围控制方法,采用上述任一项的真空摩擦试验机氛围控制装置实现,用于控制空气氛围的湿度,真空摩擦试验机氛围控制方法包括以下步骤:

14.s110:将第一气路和第二气路所连接的压缩气路所连接的压缩气体源选用压缩空气源,并在液体容器内盛放去离子水;

15.s120:开启第一热传导真空计、机械泵以及第一挡板阀,并在所述真空室内抽至中真空后,关闭第一热传导真空计、机械泵以及第一挡板阀;

16.s131:开启第一湿度传感器和第一球阀,并全开第七节流阀;

17.s132:开启并调节第一气路和第二气路所连接的压缩气路上的减压阀,使得该压缩气路上的气压计的示数为0.1mpa~0.2mpa;

18.s133:开启并调节第五节流阀和第六节流阀,使得第一湿度传感器的示数达到湿度目标值;

19.s140:开启第一热传导真空计、第二球阀以及第八节流阀,直至第一热传导真空计的示数达到大气压时,关闭第一球阀并开启第二挡板阀;

20.s151:开启第二湿度传感器;

21.s152:根据湿度目标值与第二湿度传感器的示数的差值,调整第五节流阀和第六节流阀的开闭程度,使得第一湿度传感器的示数的变化量等于一迭代值;

22.s153:重复执行步骤s152,直至第二湿度传感器的示数达到湿度目标值。

23.本技术一实施例提供一种真空摩擦试验机氛围控制方法,采用上述任一项的真空摩擦试验机氛围控制装置实现,用于控制不同单一气体的真空度,真空摩擦试验机氛围控制方法包括以下步骤:

24.s211:选定任一压缩气路,将所选定的压缩气路的输入端连接压缩气体源,其中,将需要通入所述真空室内的单一气体作为该压缩气体源中的压缩气体;

25.s212:开启并调节选定的压缩气路上的减压阀,使得该压缩气路上的气压计的示

数为0.1mpa~0.2mpa;

26.s220:开启第一热传导真空计、机械泵、第一挡板阀、第二热传导真空计以及第三球阀,使得第一热传导真空计和第二热传导真空计的示数均为中真空;

27.s230:关闭机械泵、第一挡板阀以及第三球阀,开启所选定的压缩气路上的节流阀、第二球阀以及第八节流阀,以使所述真空室内充气至真空度为104pa量级;

28.s240:重复执行步骤s220和步骤s230至少三次,再执行步骤s220,再关闭第三球阀;

29.s250:向所述真空室内通入来自所选定的压缩气路的压缩气体,使所述真空室内的真空度保持在目标真空度。

30.在一实施例中,目标真空度为105pa~103pa,步骤s250包括:

31.s2511:关闭机械泵和第一挡板阀,保持第一热传导真空计开启;

32.s2512:开启所选定的压缩气路上的节流阀、第二球阀以及第八节流阀,直至第一热传导真空计的示数达到目标真空度时,关闭第二球阀。

33.在一实施例中,目标真空度为103pa~101pa,步骤s250包括:

34.s2521:保持第一挡板阀、机械泵以及第一热传导真空计开启;

35.s2522:全开所选定的压缩气路上的节流阀,开启第二球阀,开启并调节第八节流阀,直至所述真空室内的真空度在目标真空度处动态平衡。

36.在一实施例中,目标真空度为101pa~10-1

pa,步骤s250包括:

37.s2531:关闭第一挡板阀,保持机械泵和第一热传导真空计开启,开启第三挡板阀、插板阀、涡轮分子泵、电离真空计,以将所述真空室内抽至真空度至10-1

pa以下;

38.s2532:全开所选定的压缩气路上的节流阀,开启并调节真空微调阀,直至所述真空室内的真空度在目标真空度处达到动态平衡。

39.在一实施例中,目标真空度为10-1

pa~10-3

pa,步骤s250包括:

40.s2541:关闭第一挡板阀,在机械泵、第三挡板阀、插板阀、涡轮分子泵共同所在的气路上和所述真空室分别缠绕加热带,并使加热带加热至120℃以上,在该加热状态下保持机械泵、第三挡板阀、插板阀、涡轮分子泵开启并持续运行48h以上;

41.s2542:保持机械泵、第三挡板阀、插板阀、涡轮分子泵、第一热传导真空计持续开启,全开所选定的压缩气路上的节流阀,开启并调节真空微调阀,直至所述真空室内的真空度在目标真空度处达到动态平衡;

42.s2543:开启真空分压计,根据真空分压计的示数记录所述真空室内杂质气体的成分和比例。

43.本技术一实施例提供一种真空摩擦试验机氛围控制方法,采用上述任一项的真空摩擦试验机氛围控制装置实现,用于控制不同饱和蒸气压的挥发性液体的真空度,真空摩擦试验机氛围控制方法包括以下步骤:

44.s310:在液体容器内盛放挥发性液体;

45.s320:开启第二热传导真空计、机械泵、第三球阀以及第七节流阀,以使机械泵抽取挥发性液体挥发形成的气体,待第二热传导真空计的示数稳定时,关闭第三球阀;

46.s330:开启第一热传导真空计、机械泵以及第一挡板阀,以将所述真空室内抽至中真空;

47.s340:关闭第一挡板阀,开启第三挡板阀、插板阀、涡轮分子泵以及电离真空计,以将所述真空室内抽至真空度至10-1

pa以下;

48.s350:开启第二球阀和第八节流阀,当第一热传导真空计的示数上升至101pa以上时,关闭第八节流阀,直至电离真空计的示数为10-1

pa以下。

49.s360:重复执行步骤s350至少三次。

50.s370:向所述真空室内通入挥发性液体挥发形成的气体,使所述真空室内的真空度保持在目标真空度。

51.在一实施例中,挥发性液体的饱和蒸气压为103以上,目标真空度为挥发性液体的饱和蒸气压~103pa,步骤s370包括:

52.s3711:关闭第三挡板阀、插板阀、涡轮分子泵以及机械泵,保持第一热传导真空计开启;

53.s3712:开启第七节流阀、第二球阀、第八节流阀,直至第一热传导真空计的示数达到目标真空度时,关闭第二球阀。

54.在一实施例中,挥发性液体的饱和蒸气压为101以上,目标真空度为103pa~101pa,步骤s370包括:

55.s3721:开启第一挡板阀,保持机械泵和第一热传导真空计开启,关闭涡轮分子泵、插板阀、第三挡板阀;

56.s3722:开启第七节流阀和第二球阀;开启并调节第八节流阀,直至所述真空室内的真空度在目标真空度处动态平衡。

57.在一实施例中,挥发性液体的饱和蒸气压为10-1

以上,目标真空度为101pa~10-1

pa,步骤s370包括:

58.s3731:保持机械泵、第三挡板阀、插板阀、涡轮分子泵、第一热传导真空计开启;

59.s3732:开启第七节流阀,开启并调节真空微调阀,直至所述真空室内的真空度在目标真空度处达到动态平衡。

60.在一实施例中,挥发性液体的饱和蒸气压为10-3

以上,目标真空度为10-1

pa~10-3

pa,步骤s370包括:

61.s3741:在机械泵、第三挡板阀、插板阀、涡轮分子泵共同所在的气路上和所述真空室分别缠绕加热带,并使加热带加热至120℃以上,在该加热状态下保持机械泵、第三挡板阀、插板阀、涡轮分子泵开启并持续运行48h以上;

62.s3742:保持机械泵、第三挡板阀、插板阀、涡轮分子泵、第一热传导真空计持续开启,开启第七节流阀,开启并调节真空微调阀,直至所述真空室内的真空度在目标真空度处达到动态平衡;

63.s3743:开启真空分压计,根据真空分压计的示数记录所述真空室内杂质气体的成分和比例。

64.本技术一实施例提供一种真空摩擦试验机氛围控制方法,采用上述任一项的真空摩擦试验机氛围控制装置实现,用于控制不同比例的混合气体的常压混合,真空摩擦试验机氛围控制方法包括以下步骤:

65.s411:选定多条压缩气路,其中,该多条压缩气路与需要混合的气体的种类一一对应,将选定的压缩气路所连接的压缩气体源选用对应种类的气体源;

66.s412:开启并调节选定的该多条压缩气路上的减压阀,使得该多条压缩气路上的气压计的示数为0.1mpa~0.2mpa;

67.s420:开启第一热传导真空计、第二热传导真空计、机械泵、第一挡板阀以及第三球阀,使得第一热传导真空计的示数为中真空后,关闭第一挡板阀;

68.s430:包括:s431:开启选定的该多条压缩气路中的一条压缩气路上的节流阀,直至第二热传导真空计的示数上升至104pa量级时,关闭该节流阀,直至第二热传导真空计的示数下降至102pa以下;s432:重复执行步骤s431至少三次后,关闭第三球阀;

69.s440:开启步骤s430中的一条压缩气路上的节流阀、第二球阀以及第八节流阀,直至第一热传导真空计的示数的上升量为该一条压缩气路对应种类的气体的分压,则关闭第二球阀、第八节流阀以及该节流阀;

70.s450:多次执行步骤s430和步骤s440,其中,执行步骤s430和步骤s440的次数等于选定的多条压缩气路的数量,且每次执行步骤s430和步骤s440时开启的一条压缩气路互不相同;

71.s461:开启气体浓度传感器,若某种气体的比例不足,重复步骤s430,且在步骤s430中一条压缩气路选取该某种气体对应的压缩气路;

72.s462:开启该某种气体对应的压缩气路上的节流阀、第二球阀、第八节流阀,以向所述真空室内充入该某种气体,直至气体浓度传感器的示数显示该某种气体的比例达到比例目标值,则关闭第二球阀、第八节流阀以及该节流阀;

73.s463:开启第一球阀和真空微调阀,直至第一热传导真空计的示数下降至常压时,关闭第一球阀和真空微调阀。

74.本技术一实施例提供一种真空摩擦试验机氛围控制方法,采用上述任一项的真空摩擦试验机氛围控制装置实现,用于控制不同比例的混合气体的真空度,真空摩擦试验机氛围控制方法包括以下步骤:

75.s510:开启第一热传导真空计、机械泵、第一挡板阀以及第三球阀,使得第一热传导真空计的示数为中真空,关闭第三球阀和第一挡板阀;

76.s520:开启第三挡板阀、插板阀、涡轮分子泵、电离真空计,以将所述真空室内抽至真空度至10-1

pa以下;

77.s531:选定多条压缩气路,其中,该多条压缩气路与需要混合的气体的种类一一对应,将选定的压缩气路所连接的压缩气体源选用对应种类的气体源;

78.s532:开启并调节选定的该多条压缩气路上的减压阀,使得该多条压缩气路上的气压计的示数为0.1mpa~0.2mpa;

79.s533:开启第一球阀、选定的该多条压缩气路上的节流阀,以使选定的该多条压缩气路分别对应的各种类气体在汇总气路混合后经第一球阀排出;

80.s541:开启真空微调阀,直至所述真空室内的真空度达到10-1

pa以下后,开启真空分压计;

81.s542:根据真空分压计所监测的气体的分压比例,调整选定的该多条压缩气路上的节流阀,直至真空分压计所监测的气体的分压比例达到比例目标值,关闭真空微调阀;

82.s550:向所述真空室通入来自选定的该多条压缩气路的气体,使所述真空室内的真空度保持在目标真空度。

83.在一实施例中,目标真空度为105pa~103pa,步骤s550包括:

84.s5511:关闭第三挡板阀、插板阀、涡轮分子泵以及机械泵;

85.s5512:开启第二球阀和第八节流阀,直至第一热传导真空计的示数达到目标真空度时,关闭第二球阀。

86.在一实施例中,目标真空度为103pa~101pa,步骤s550包括:

87.s5521:保持机械泵和第一热传导真空计开启,关闭第三挡板阀、插板阀、涡轮分子泵,并开启第一挡板阀;

88.s5522:开启第二球阀,开启并调节第八节流阀,直至所述真空室内的真空度在目标真空度处动态平衡。

89.在一实施例中,目标真空度为101pa~10-1

pa,步骤s550包括:

90.s5531:保持机械泵、第三挡板阀、插板阀、涡轮分子泵、第一热传导真空计持续开启;

91.s5532:开启并调节真空微调阀,直至所述真空室内的真空度在目标真空度处达到动态平衡。

92.在一实施例中,目标真空度为10-1

pa~10-3

pa,步骤s550包括:

93.s5541:在机械泵、第三挡板阀、插板阀、涡轮分子泵共同所在的气路上和所述真空室分别缠绕加热带,并使加热带加热至120℃以上,在该加热状态下保持机械泵、第三挡板阀、插板阀、涡轮分子泵开启并持续运行48h以上;

94.s5542:保持机械泵、第三挡板阀、插板阀、涡轮分子泵、第一热传导真空计持续开启,开启并调节真空微调阀,直至所述真空室内的真空度在目标真空度处达到动态平衡;

95.s5543:真空分压计监测:开启真空分压计,根据真空分压计的示数记录所述真空室内杂质气体的成分和比例。

96.上述真空摩擦试验机氛围控制装置,能够实现空气氛围的湿度控制、不同单一气体的真空度控制、不同饱和蒸气压的挥发性液体的真空度控制以及不同比例混合气体的常压混合和真空度控制,从而方便进行不同工况的试验。

附图说明

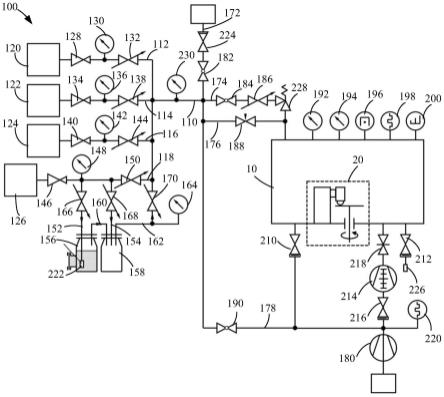

97.图1为一实施例的真空摩擦试验机氛围控制装置的示意图。

98.附图标号说明:真空室10;摩擦试验机20;真空摩擦试验机氛围控制装置100;汇总气路110;第一压缩气路112;第二压缩气路114;第三压缩气路116;第四压缩气路118;第一压缩气体源120;第二压缩气体源122;第三压缩气体源124;第四压缩气体源126;第一减压阀128;第一气压计130;第一节流阀132;第二减压阀134;第二气压计136;第二节流阀138;第三减压阀140;第三气压计142;第三节流阀144;第四减压阀146;第四气压计148;第四节流阀150;第一气路152;第二气路154;液体容器156;混气容器158;连通管160;第三气路162;第一湿度传感器164;第五节流阀166;第六节流阀168;第七节流阀170;第一支路172;第二支路174;第三支路176;第四支路178;机械泵180;第一球阀182;第二球阀184;第八节流阀186;真空微调阀188;第三球阀190;气体浓度传感器192;第二湿度传感器194;电离真空计196;第一热传导真空计198;真空分压计200;第一挡板阀210;第二挡板阀212;涡轮分子泵214;第三挡板阀216;插板阀218;第二热传导真空计220;多孔发泡器222;止回阀224;

消音器226;安全阀228;第五气压计230。

具体实施方式

99.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施例的限制。

100.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

101.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

102.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

103.在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

104.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

105.请如图1所示,本技术一实施例提供一种真空摩擦试验机氛围控制装置100。真空室10内部设置有摩擦试验机20。真空摩擦试验机氛围控制装置100用于控制真空室10内的氛围,从而为摩擦试验机20进行摩擦实验时提供实验氛围。

106.真空摩擦试验机氛围控制装置100包括:至少两条压缩气路(图未标)和汇总气路110,每条压缩气路的输入端用于连接压缩气体源,所述至少两条压缩气路的输出端共同连接至汇总气路110的输入端。

107.每条压缩气路上设置有沿压缩气路内气体流动方向依次排列的减压阀、气压计以及节流阀。通过减压阀可以减小压缩气体进入压缩气路时的气压。通过气压计方便获知压

缩气体进入压缩气路时的气压。通过调节节流阀的开闭程度可以控制压缩气路中的气体流入汇总气路110时的流量。

108.具体到一些实施例中,压缩气路可以为四条,分别为第一压缩气路112、第二压缩气路114、第三压缩气路116、第四压缩气路118。第一压缩气路112用于连接第一压缩气体源120。第二压缩气路114用于连接第二压缩气体源122。第三压缩气路116用于连接第三压缩气体源124。第四压缩气路118用于连接第四压缩气体源126。第一压缩气路112上设置有第一减压阀128、第一气压计130以及第一节流阀132。第二压缩气路114上设置有第二减压阀134、第二气压计136以及第二节流阀138。第三压缩气路116上设置有第三减压阀140、第三气压计142以及第三节流阀144。第四压缩气路118上设置有第四减压阀146、第四气压计148以及第四节流阀150。

109.可选地,压缩气路的数量还可以是两条、三条、五条等,对此不做限制。

110.真空摩擦试验机氛围控制装置100还包括:第一气路152、第二气路154、液体容器156、混气容器158、连通管160、第三气路162以及第一湿度传感器164。

111.第四压缩气路118上设置的第四减压阀146与第四节流阀150之间设置有第一气路152和第二气路154。第一气路152的一端与第四压缩气路118连接,另一端伸入至液体容器156内,第二气路154的一端与第四压缩气路118连接,另一端伸入至混气容器158内。第一气路152上设置有第五节流阀166,第二气路154上设置有第六节流阀168。液体容器156与混气容器158通过连通管160连通。通过调节第五节流阀166的开闭程度可以控制第一气路152中的气体流入液体容器156的流量,通过调节第六节流阀168的开闭程度可以控制第二气路154中的气体流入混气容器158的流量。

112.可选地,也可以是其他任意一条压缩气路上的减压阀与节流阀之间设置有第一气路和第二气路。第一气路的一端与该压缩气路连接,另一端伸入至液体容器内,第二气路的一端与压缩气路连接,另一端伸入至混气容器内。

113.第三气路162的输入端伸入混气容器158,第三气路162的输出端连接至汇总气路110的输入端,第三气路162上设置有第七节流阀170。通过调节第七节流阀170的开闭程度可以控制第三气路162中的气体流入汇总气路110的流量。第一湿度传感器164设置在第三气路162上,沿第三气路162内气体流动的方向,第一湿度传感器164位于第七节流阀170的上游。

114.真空摩擦试验机氛围控制装置100还包括:第一支路172、第二支路174、第三支路176、第四支路178以及机械泵180。

115.第一支路172的输入端连接至汇总气路110的输出端,第一支路172上设置有第一球阀182,第一支路172的输出端用于连接气体回收容器或通入大气。第二支路174的输入端连接至汇总气路110的输出端,第二支路174的输出端用于连接至真空室10,第二支路174上设置有第二球阀184和第八节流阀186,沿第二支路174内气体流动的方向,第二球阀184位于第八节流阀186的上游。第三支路176的一端连接至汇总气路110的输出端,另一端用于连接至真空室10,第三支路176上设置有真空微调阀188。第四支路178的输入端连接至汇总气路110的输出端,第四支路178的输出端连接至机械泵180,第四支路178上设置有第三球阀190。机械泵180的排气口用于连接气体回收容器或通入大气。

116.真空摩擦试验机氛围控制装置100还包括:用于与真空室10连接的气体浓度传感

器192、第二湿度传感器194、电离真空计196、第一热传导真空计198以及真空分压计200。

117.真空摩擦试验机氛围控制装置100还包括:第一挡板阀210、第二挡板阀212、涡轮分子泵214、第三挡板阀216、插板阀218、第二热传导真空计220。第一挡板阀210的一端用于与真空室10连接,另一端与机械泵180连接。第二挡板阀212的一端用于与真空室10连接,另一端与大气连通。插板阀218的一端用于与真空室10连接,另一端连接涡轮分子泵214。涡轮分子泵214通过第三挡板阀216与机械泵180连接。第四支路178上设置有第二热传导真空计220,沿第四支路178内气体流动的方向,第二热传导真空计220设置在机械泵180的上游。

118.在一可选的技术方案中,液体容器156具有液位观察视窗,方便观察液体容器156内的液位。

119.在一可选的技术方案中,第一气路152伸入至液体容器156的一端设置有多孔发泡器222。

120.在一可选的技术方案中,第一支路172上设置有止回阀224,沿第一支路172内气体流动的方向,止回阀224设置在第一球阀182的下游。

121.在一可选的技术方案中,第二挡板阀212通过消音器226与大气连通。

122.在一可选的技术方案中,第二支路174上设置有安全阀228,安全阀228设置在第八节流阀186与真空室10之间,在开启第八节流阀186时可开启安全阀228,以防止真空室10发生安全事故。

123.在一可选的技术方案中,汇总气路110上设置有第五气压计230,从而可以得知汇总气路110中的气体压力。在开启第八节流阀186时也开启第五气压计230,若汇总气路110中的气压小于大气压,则调整第八节流阀186的开闭程度,使得汇总气路110中的气压不小于大气压,从而能够避免汇总气路110中由于负压而导致渗入外部空气,进而能够避免外部空气影响真空室10内的气体湿度。

124.在一可选的技术方案中,第一支路172上设置有止回阀224。沿第一支路172内气体流动的方向,止回阀224设置在第一球阀182的下游。在开启第一球阀182时也开启止回阀224,来自汇总气路110的气体经第一支路172排出至大气或者气体回收容器的过程中,止回阀224则能够防止气体回流。

125.下面介绍一些真空摩擦试验机氛围控制方法,均采用上述任一技术方案的真空摩擦试验机氛围控制装置100实现。在下面介绍的真空摩擦试验机氛围控制方法中,如无特殊说明,在初始状态时默认真空摩擦试验机氛围控制装置100中的器件处于关闭状态。下面描述采用了“中真空”和“高真空”,其中,中真空的范围为102pa~10-1

pa,高真空的范围为10-1

pa~10-5

pa。

126.本技术一实施例提供一种真空摩擦试验机氛围控制方法,该方法为空气氛围的湿度控制方法,该方法采用上述任一实施例的真空摩擦试验机氛围控制装置100实现,该方法包括以下步骤:

127.s110:将第一气路152和第二气路154所连接的压缩气路(在本实施例中为第四压缩气路118)所连接的压缩气体源(在本实施例中为压缩气体源126)选用压缩空气源,并在液体容器156内盛放去离子水。

128.可以理解地,在其他实施例中,第一气路152和第二气路154所连接的压缩气路也可以是其他压缩气路中的任一个。

129.s120:开启第一热传导真空计198、机械泵180以及第一挡板阀210,以将真空室10内抽至中真空后,再关闭第一热传导真空计198、机械泵180以及第一挡板阀210。

130.具体地,真空室10内的气体可通过第一挡板阀210被机械泵180抽取,从而排出至大气或气体回收容器中。在机械泵180抽取真空室10内的气体的过程中,通过第一热传导真空计198的示数可以得知真空室10内的真空度,因此,当真空室10内的真空度达到真空度目标值(在中真空范围内,例如可以是102pa)时,即可关闭机械泵180和第一挡板阀210。

131.本步骤通过将真空室10内抽至中真空,可以清除掉真空室10内残余气体,从而在后续步骤s140至步骤s150中向真空室10内通入空气时,能避免真空室10内残余气体干扰真空室10内的空气湿度,从而有利于更精准有效地控制真空室10内的空气湿度。

132.s130:包括:s131、s132以及s133,其中:

133.s131:开启第一湿度传感器164和第一球阀182,并全开第七节流阀170;

134.s132:开启并调节第一气路152和第二气路154所连接的压缩气路((在本实施例中为第四压缩气路118)上的减压阀(在本实施例中为第四减压阀146),使得该压缩气路上的气压计(在本实施例中为第四气压计148)的示数为0.1mpa~0.2mpa;

135.s133:开启并调节第五节流阀166和第六节流阀168,使得第一湿度传感器164的示数达到湿度目标值。

136.具体地,第五节流阀166打开后,则来自第一气路152和第二气路154所连接的压缩气路(在本实施例中为第四压缩气路118)的压缩空气经第一气路152流入液体容器156内,从而压缩空气从去离子水中流过,以致其湿度增加而变得相对湿润,该相对湿润的压缩空气则从连通管160进入混气容器158。第六节流阀168打开后,则来自第一气路152和第二气路154所连接的压缩气路(在本实施例中为第四压缩气路118)的压缩空气经第二气路154流入混气容器158内。来自液体容器156的相对湿润的压缩空气与来自第二气路154的相对干燥的压缩空气在混气容器158内混合后流入第三气路162,再经汇总气路110流向第一支路172,从而排出至大气或者气体回收容器。

137.通过调节第五节流阀166和第六节流阀168的开闭程度,则可以分别调整相对湿润的压缩空气的流量和相对干燥的压缩空气的流量,从而可以调整第一湿度传感器164的示数(等于第三气路162中的空气湿度),进而可以使得第三气路162中的空气湿度达到湿度目标值。

138.由于步骤s130的目的是使第三气路162中的空气湿度调整在湿度目标值,因此,打开第一球阀182便于在调整第三气路162中的空气湿度的过程中将流经第三气路162的空气排出,使得第三气路162具有足够的空气流量。

139.s140:开启第一热传导真空计198、第二球阀184以及第八节流阀186,直至第一热传导真空计198的示数达到大气压时,关闭第一球阀182并开启第二挡板阀212。

140.具体地,在步骤s140中开启第二球阀184和第八节流阀186后,则第三气路162中的空气依次经汇总气路110、第二支路174流入真空室10内。由于在步骤s130中已调节第五节流阀166和第六节流阀168使得第三气路162中的空气湿度保持在湿度目标值,因此,在步骤s140中第三气路162中的空气依次经汇总气路110、第二支路174流入真空室10内时,真空室10内的空气湿度基本能够达到湿度目标值,从而初步将真空室10内的空气湿度控制在湿度目标值。

141.由于在步骤s130中开启了第一球阀182,因此,在步骤s140中,开启第二球阀184和第八节流阀186时,第三气路162中的空气经汇总气路110分别流入第一支路172和第二支路174,第一支路172中的空气经第一球阀182排出至大气或气体回收容器,第二支路174的空气流入真空室10,从而第一球阀182的开启可以使得从第三气路162和汇总气路110流出的空气保持较大的流量,如此,第一湿度传感器164就能较快地捕捉到第三气路162中的空气湿度的变化,从而当第一湿度传感器164的示数不符合湿度目标值时能够及时通过调整第五节流阀166和第六节流阀168的开闭程度,使得第三气路162中的空气湿度快速稳定地保持在湿度目标值,进而有利于使得真空室10内的空气湿度快速稳定地控制在湿度目标值。

142.第二支路174的空气流入真空室10后,使真空室10内的压力逐渐增大,直至第一热传导真空计198的示数达到大气压时(即真空室10内的气压达到大气压),此时,第二支路174中的空气继续进入真空室10,则会导致真空室10内的气压超过大气压,因此,关闭第一球阀182并开启第二挡板阀212,真空室10内的空气能够通过第二挡板阀212排出至大气,防止真空室10内的气压过大。

143.而且,由于开启了第二挡板阀212,使得第三气路162和汇总气路110流出的空气经第二支路174进入真空室10后具有流出通道,因此,第一热传导真空计198的示数达到大气压时关闭了第一球阀182时,从第三气路162和汇总气路110流出的空气能够全部进入真空室10并且能保持较大的流量,如此,第一湿度传感器164也能较快地捕捉到第三气路162中的空气湿度的变化,从而当第一湿度传感器164的示数不符合湿度目标值时能够及时通过调整第五节流阀166和第六节流阀168的开闭程度,使得第三气路162中的空气湿度快速稳定地保持在湿度目标值,进而有利于使得真空室10内的空气湿度快速稳定地控制在湿度目标值。

144.s150:包括:s151、s152以及s153,其中:

145.s151:开启第二湿度传感器194;

146.s152:根据湿度目标值与第二湿度传感器194的示数的差值,调整第五节流阀166和第六节流阀168的开闭程度,使得第一湿度传感器164的示数的变化量等于一迭代值(例如可以是该差值);

147.s153:重复执行步骤s152,直至第二湿度传感器194的示数达到湿度目标值。

148.由于第二湿度传感器194连接于真空室10,因此能够更准确地反应出真空室10内的空气湿度。而第一湿度传感器164能够较准确地反应第三气路162中的气体湿度,即能够反应空气进入真空室10之前的进气湿度。在步骤s150中,当真空室10内的空气湿度(第二湿度传感器194的示数)不符合湿度目标值时,调整第五节流阀166和第六节流阀168的开闭程度以改变第一湿度传感器164的示数,即调整空气进入真空室10之前的进气湿度(即第三气路162中的气体湿度),从而能够对真空室10内的空气湿度进行快速响应和反馈,进而能够实现真空室10内的空气湿度快速控制至目标湿度值。

149.在一可选的技术方案中,第一气路152伸入至液体容器156的一端设置有多孔发泡器222,通过多孔发泡器222能够使得第一气路152中的气体与去离子水充分接触,有效增加湿度。

150.本技术一实施例提供一种真空摩擦试验机氛围控制方法,该方法为不同单一气体的真空度控制方法,该方法采用上述任一实施例的真空摩擦试验机氛围控制装置100实现,

该方法包括以下步骤:

151.s210:包括:包括:s211和s212,其中:

152.s211:选定任一压缩气路,将所选定的压缩气路的输入端连接压缩气体源,其中,将需要通入真空室10内的单一气体作为该压缩气体源中的压缩气体。

153.s212:开启并调节选定的压缩气路上的减压阀,使得该压缩气路上的气压计的示数为0.1mpa~0.2mpa。

154.具体在本实施例中,选定的压缩气路为第一压缩气路112。所选定的压缩气路的输入端则连接第一压缩气体源120。所选定的压缩气路上的减压阀和气压计为第一减压阀128和第一气压计130。

155.s220:开启第一热传导真空计198、机械泵180、第一挡板阀210、第二热传导真空计220以及第三球阀190,使得第一热传导真空计198和第二热传导真空计220的示数均为中真空。

156.具体地,真空室10内的气体可通过第一挡板阀210被机械泵180抽取,从而排出至大气或气体回收容器中,使得真空室10内的真空度(即等于第一热传导真空计198的示数)为中真空。由于开启了第三球阀190,因此,机械泵180还能够抽取第四支路178和汇总气路110中的气体,并排出至大气或气体回收容器中,使得第四支路178和汇总气路110的真空度(即等于第二热传导真空计220的示数)为中真空。

157.s230:关闭机械泵180、第一挡板阀210以及第三球阀190,开启所选定的压缩气路上的节流阀(在本实施例中即第一节流阀132)、第二球阀184以及第八节流阀186,以使真空室10内充气至真空度为104pa量级。通过第一热传导真空计198的示数可以得知真空室10内的真空度。

158.s240:重复执行步骤s220和步骤s230至少三次,再执行步骤s220,再关闭第三球阀190。

159.步骤s220通过将真空室10内抽至中真空,将第四支路178和汇总气路110抽至中真空,可以清除掉真空室10内残余气体,第四支路178和汇总气路110内残余气体。步骤s230通过向真空室10内充入压缩气体,从而可以使得第四支路178、汇总气路110以及真空室10内均置换为压缩气体。通过重复执行步骤s220和步骤s230至少三次后再执行步骤s220,则能够充分地使得第四支路178、汇总气路110以及真空室10内清除掉残余气体,从而在后续步骤中向真空室10内充入压缩气体时,能避免第四支路178、汇总气路110以及真空室10内残余气体影响真空室10内的压缩气体的纯度和真空度,进而有利于更精准有效地控制真空室10内的压缩气体的纯度和真空度。

160.具体地,在步骤s230中,使真空室10内充入压缩气体至104pa量级,消耗气体量适宜又能较快速度地置换第四支路178、汇总气路110以及真空室10内的残余气体,既快速又经济。

161.s250:向真空室10内通入来自所选定的压缩气路的压缩气体,使真空室10内的真空度保持在目标真空度。

162.具体地,在通过步骤s240充分地使得第四支路178、汇总气路110以及真空室10内清除掉残余气体之后,则需要向真空室10内通入压缩气体,以控制真空室10内的真空度保持在目标真空度。然而,根据目标真空度的区间的不同,需要采用不同的控制方法实现,下

面分别介绍四种控制方法:

163.a1.目标真空度为105pa~103pa,步骤s250包括:

164.s2511:关闭机械泵180和第一挡板阀210,保持第一热传导真空计198开启。

165.s2512:开启所选定的压缩气路上的节流阀(在本实施例中即第一节流阀132)、第二球阀184以及第八节流阀186,直至第一热传导真空计198的示数达到目标真空度时,关闭第二球阀184,则可以保持真空室10内的真空度在目标真空度。本步骤中即采用静态保压法保持真空室10内的真空度在目标真空度。

166.b1.目标真空度为103pa~101pa,步骤s250包括:

167.s2521:保持第一挡板阀210、机械泵180以及第一热传导真空计198开启,使得机械泵180持续对真空室10内抽中真空。

168.s2522:全开所选定的压缩气路上的节流阀(在本实施例中即第一节流阀132),开启第二球阀184,开启并调节第八节流阀186,直至真空室10内的真空度在目标真空度处动态平衡。

169.通过开启并调节第八节流阀186,从而可以调节进入真空室10内的压缩气体的流量。本步骤通过持续对真空室10内抽中真空,并调节第八节流阀186的开闭程度而调节进入真空室10内压缩气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

170.c1.目标真空度为101pa~10-1

pa,步骤s250包括:

171.s2531:关闭第一挡板阀210,保持机械泵180和第一热传导真空计198开启,开启第三挡板阀216、插板阀218、涡轮分子泵214、电离真空计196,以将真空室10内抽至真空度至10-1

pa以下,从而进一步最大程度地避免真空室10内残余气体影响真空室10内的压缩气体的纯度和真空度,进而有利于更精准有效地控制真空室10内的压缩气体的纯度和真空度。电离真空计196能够测量10-1

pa以下的真空度。

172.s2532:全开所选定的压缩气路上的节流阀(在本实施例中即第一节流阀132),开启并调节真空微调阀188,直至真空室10内的真空度在目标真空度处达到动态平衡。

173.本步骤通过持续对真空室10内抽高真空,并调节真空微调阀188的开闭程度而调节进入真空室10内压缩气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

174.d1.目标真空度为10-1

pa~10-3

pa,步骤s250包括:

175.s2541:关闭第一挡板阀210,在机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214共同所在的气路上和真空室10分别缠绕加热带,并使加热带加热至120℃以上,在该加热状态下保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214开启并持续运行48h以上,从而能够将真空室10内抽至几乎为极限真空,进而进一步最大程度地避免真空室10内残余气体影响真空室10内的压缩气体的纯度和真空度,进而有利于更精准有效地控制真空室10内的压缩气体的纯度和真空度。

176.s2542:保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214、第一热传导真空计198持续开启,从而能持续对真空室10抽高真空。全开所选定的压缩气路上的节流阀(在本实施例中即第一节流阀132),开启并调节真空微调阀188,直至真空室10内的真空度在目标真空度处达到动态平衡。本步骤通过持续对真空室10内抽高真空,并调节真空微调

阀188的开闭程度而调节进入真空室10内压缩气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

177.s2543:开启真空分压计200,根据真空分压计200的示数记录真空室10内杂质气体的成分和比例,从而能够确定实验氛围的局限性。

178.本技术一实施例提供一种真空摩擦试验机氛围控制方法,该方法为不同饱和蒸气压的挥发性液体的真空度控制方法,该方法采用上述任一实施例的真空摩擦试验机氛围控制装置100实现,该方法包括以下步骤:

179.s310:在液体容器156内盛放挥发性液体。可根据实验需要选择不同饱和蒸气压的挥发性液体。

180.s320:开启第二热传导真空计220、机械泵180、第三球阀190以及第七节流阀170,从而机械泵180运行时,能够加速挥发性液体的挥发形成气体,进而使得挥发性液体挥发形成的气体依次经第三气路162、汇总气路110、第四支路178被机械泵180抽取,同时也能使得第三气路162、汇总气路110、第四支路178中充满挥发性液体挥发形成的气体。待第二热传导真空计220的示数稳定时,则可以认为第三气路162、汇总气路110、第四支路178中充满挥发性液体挥发形成的气体,此时,关闭第三球阀190。

181.通过本步骤使得第三气路162、汇总气路110、第四支路178中充满挥发性液体挥发形成的气体,从而可以将第三气路162、汇总气路110、第四支路178中的残余气体置换为挥发性液体挥发形成的气体,进而在后续步骤中向真空室10内充入挥发性液体挥发形成的气体时,能避免第三气路162、汇总气路110、第四支路178中残余气体影响真空室10内的挥发性液体挥发形成的气体的纯度和真空度,有利于更精准有效地控制真空室10内的挥发性液体挥发形成的气体的纯度和真空度。

182.s330:开启第一热传导真空计198、机械泵180以及第一挡板阀210,以将真空室10内抽至中真空(例如102pa),以将真空室10内抽至中真空。

183.s340:关闭第一挡板阀210,开启第三挡板阀216、插板阀218、涡轮分子泵214以及电离真空计196,以将真空室10内抽至真空度至10-1

pa以下。电离真空计196能够测量10-1

pa以下的真空度。

184.步骤s330和步骤s340通过将真空室10内抽真空,能够清除掉真空室10内残余气体,进而在后续步骤s370中向真空室10内充入挥发性液体挥发形成的气体时,能尽量避免真空室10内残余气体影响真空室10内的挥发性液体挥发形成的气体的纯度和真空度,有利于更精准有效地控制真空室10内的挥发性液体挥发形成的气体的纯度和真空度。

185.s350:开启第二球阀184和第八节流阀186,当第一热传导真空计198的示数上升至101pa以上时,关闭第八节流阀186,直至电离真空计196的示数为10-1

pa以下。

186.本步骤中开启第二球阀184和第八节流阀186后,则挥发性液体挥发形成的气体能够通入至真空室10内,使得第一热传导真空计198的示数上升至101pa以上。此时,关闭第八节流阀186,则不能继续向真空室10内通入挥发性液体挥发形成的气体。又由于步骤s340中开启了涡轮分子泵214,从而步骤s350进行的过程中,涡轮分子泵214一直在持续对真空室10抽高真空,因此,真空室10内的气体能逐渐排出,直至电离真空计196的示数为10-1

pa以下。

187.步骤340和步骤350,通过机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214

持续对真空室10抽高真空;并且先将挥发性液体挥发形成的气体通入至真空室10内,使得真空室10内的真空度达到101pa以上,然后再停止向真空室10内通入挥发性液体挥发形成的气体,使得真空室10内通入的挥发性液体挥发形成的气体逐渐排出。在挥发性液体挥发形成的气体进入真空室10至排出真空室10的过程中,挥发性液体挥发形成的气体能够通过竞争吸附的作用进一步清除真空室10内壁上吸附的少量残余气体,进而在后续步骤s370中向真空室10内充入挥发性液体挥发形成的气体时,能进一步避免真空室10内残余气体影响真空室10内的挥发性液体挥发形成的气体的纯度和真空度,有利于更精准有效地控制真空室10内的挥发性液体挥发形成的气体的纯度和真空度。

188.s360:重复执行步骤s350至少三次,充分地通过挥发性液体挥发形成的气体竞争吸附的作用清除真空室10内壁上吸附的少量残余气体,进而在后续步骤s370中向真空室10内充入挥发性液体挥发形成的气体时,能进一步避免真空室10内残余气体影响真空室10内的挥发性液体挥发形成的气体的纯度和真空度,有利于更精准有效地控制真空室10内的挥发性液体挥发形成的气体的纯度和真空度。

189.s370:向真空室10内通入挥发性液体挥发形成的气体,使真空室10内的真空度保持在目标真空度。

190.具体地,根据挥发性液体的饱和蒸气压和目标真空度的区间的不同,需要采用不同的控制方法实现,下面分别介绍四种控制方法:

191.a2.挥发性液体的饱和蒸气压为103以上,目标真空度为挥发性液体的饱和蒸气压~103pa,步骤s370包括:

192.s3711:关闭机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214,保持第一热传导真空计198开启;

193.s3712:开启第七节流阀170、第二球阀184、第八节流阀186,直至第一热传导真空计198的示数达到目标真空度时,关闭第二球阀184,则可以保持真空室10内的真空度在目标真空度。本步骤中即采用静态保压法保持真空室10内的真空度在目标真空度。

194.b2.挥发性液体的饱和蒸气压为101以上,目标真空度为103pa~101pa,步骤s370包括:

195.s3721:开启第一挡板阀210,保持机械泵180和第一热传导真空计198开启,关闭第三挡板阀216、插板阀218、涡轮分子泵214,从而,机械泵180和第一挡板阀210能够持续对真空室10进行抽中真空。

196.s3722:开启第七节流阀170和第二球阀184,开启并调节第八节流阀186,直至真空室10内的真空度在目标真空度处动态平衡。

197.本步骤通过持续对真空室10内抽中真空,并调节第八节流阀186的开闭程度而调节进入真空室10内挥发性液体挥发形成的气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

198.c2.挥发性液体的饱和蒸气压为10-1

以上,目标真空度为101pa~10-1

pa,步骤s370包括:

199.s3731:保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214、第一热传导真空计198开启。

200.s3732:开启第七节流阀170,开启并调节真空微调阀188,直至真空室10内的真空

度在目标真空度处达到动态平衡。

201.本步骤通过持续对真空室10内抽高真空,并调节真空微调阀188的开闭程度而调节进入真空室10内挥发性液体挥发形成的气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

202.d2.挥发性液体的饱和蒸气压为10-3

以上,目标真空度为10-1

pa~10-3

pa,步骤s370包括:

203.s3741:在机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214共同所在的气路上和真空室10分别缠绕加热带,并使加热带加热至120℃以上,在该加热状态下保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214开启并持续运行48h以上,从而能够将真空室10内抽至几乎为极限真空,进而进一步最大程度地避免真空室10内残余气体影响真空室10内的挥发性液体挥发形成的气体的纯度和真空度,进而有利于更精准有效地控制真空室10内的挥发性液体挥发形成的气体的纯度和真空度。

204.s3742:保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214持续开启,从而能持续对真空室10抽高真空。开启第七节流阀170,开启并调节真空微调阀188,直至真空室10内的真空度在目标真空度处达到动态平衡。通过持续对真空室10内抽高真空,并调节真空微调阀188的开闭程度而调节进入真空室10内挥发性液体挥发形成的气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

205.s3743:开启真空分压计200,根据真空分压计200的示数记录真空室10内杂质气体的成分和比例,从而能够确定实验氛围的局限性。

206.本技术一实施例提供一种真空摩擦试验机氛围控制方法,该方法为不同比例的混合气体的常压混合控制方法,该方法采用上述任一实施例的真空摩擦试验机氛围控制装置100实现。该方法包括以下步骤:

207.s410:包括:s411和s412,其中:

208.s411:选定多条压缩气路,其中,该多条压缩气路与需要混合的气体的种类一一对应,将选定的压缩气路所连接的压缩气体源选用对应种类的气体源。

209.s412:开启并调节选定的该多条压缩气路上的减压阀,使得该多条压缩气路上的气压计的示数为0.1mpa~0.2mpa。

210.具体地,下面以混合的气体的种类为两种为例进行说明,该两种气体分别为第一压缩气体和第二压缩气体,则选定的压缩气路的数量为两条。下面以第一压缩气路112和第二压缩气路114为例进行说明,当然,也可以选定其他任意两条压缩气路。将第一压缩气路112所连接的压缩气体源选用第一压缩气体源(即具有第一压缩气体的气体源)。将第二压缩气路114所连接的压缩气体源选用第二压缩气体源(即具有第二压缩气体的气体源)。开启第一压缩气路112上的第一减压阀128和第一气压计130,通过调节第一减压阀128的开闭程度使得对应的第一气压计130的示数为0.1mpa~0.2mpa,以减小第一压缩气体进入第一压缩气路112时的气压,从而防止下游气路承受过高压力而导致的漏气。开启第二压缩气路114上的第二减压阀134和第二气压计136,通过调节第二减压阀134的开闭程度使得对应的第二气压计136的示数为0.1mpa~0.2mpa,以减小第二压缩气体进入第二压缩气路114时的气压,从而防止下游气路承受过高压力而导致的漏气。

211.s420:开启第一热传导真空计198、第二热传导真空计220、机械泵180、第一挡板阀

210以及第三球阀190,使得第一热传导真空计198的示数为中真空后,关闭第一挡板阀210。

212.真空室10内的气体可通过第一挡板阀210被机械泵180抽取,从而排出至大气或气体回收容器中。通过第一热传导真空计198的示数可以得知真空室10内的真空度。由于开启了第三球阀190,因此,机械泵180还能够抽取第四支路178和汇总气路110中的气体,并排出至大气或气体回收容器中。通过将真空室10内抽至中真空,将第四支路178和汇总气路110抽至中真空,可以清除掉真空室10内残余气体,第四支路178和汇总气路110内残余气体,从而在后续步骤中向真空室10内充入需要混合的气体时,能避免第四支路178、汇总气路110以及真空室10内残余气体影响真空室10内的需要混合的气体成分,进而有利于更精准有效地控制真空室10内的混合气体的比例。

213.下面将需要混合的气体按照各自所占比例依次通入真空室10,例如,依次通入第一压缩气体、第二压缩气体。通入每种气体时均需要执行步骤s430和步骤s440,因此,执行步骤s430和步骤s440的次数等于需要混合的气体的种类的数量(即等于步骤s410选定的多条压缩气路的数量)。

214.s430:包括:s431和s432,其中:

215.s431:开启选定的该多条压缩气路中的一条压缩气路上的节流阀,直至第二热传导真空计220的示数上升至104pa量级时,关闭该节流阀,直至第二热传导真空计220的示数下降至102pa以下。

216.s432:重复执行步骤s431至少三次后,关闭第三球阀190。

217.具体地,需要向真空室10内通入第一压缩气体时,步骤s430中所述的一条压缩气路则为第一压缩气路112,步骤s430中所述的节流阀为第一节流阀132。在步骤s430中,开启第一节流阀132时,则机械泵180对第一压缩气路112、汇总气路110、第四支路178持续抽真空。并且,通过开启第一节流阀132使得第一压缩气体持续通入至真空室10内,直至第二热传导真空计220的示数上升至104pa量级(即使得第四支路178中的真空度至104pa量级),然后再通过关闭第一节流阀132停止向真空室10内通入第一压缩气体,从而在机械泵180的作用下第一压缩气路112、汇总气路110、第四支路178中的第一压缩气体逐渐排出。在第一压缩气体进入和排出第一压缩气路112、汇总气路110、第四支路178的过程中,置换并清除了第一压缩气路112、汇总气路110、第四支路178中的残余气体,从而在步骤s440中向真空室10内通入第一压缩气体时,能避免第一压缩气路112、汇总气路110、第四支路178内残余气体影响真空室10内的第一压缩气体的纯度和分压,进而有利于更精准有效地控制真空室10内的混合气体的比例。

218.重复执行步骤s431至少三次后,关闭第三球阀190,由于进行重复操作,从而能够尽量最大程度地置换并清除了第一压缩气路112、汇总气路110、第四支路178中的残余气体,进而能尽量最大程度地避免第一压缩气路112、汇总气路110、第四支路178内残余气体影响真空室10内的第一压缩气体的纯度和分压,进而有利于更精准有效地控制真空室10内的混合气体的比例。

219.s440:开启步骤s430中的一条压缩气路上的节流阀、第二球阀184以及第八节流阀186,直至第一热传导真空计198的示数的上升量为该一条压缩气路对应种类的气体的分压,则关闭第二球阀184、第八节流阀186以及该节流阀。

220.具体地,如上所述,需要向真空室10内通入第一压缩气体时,步骤s430中所述的一

条压缩气路则为第一压缩气路112,步骤s430中所述的节流阀为第一节流阀132,则步骤s440中所述的一条压缩气路则为第一压缩气路112,步骤s440中所述的节流阀为第一节流阀132。通过步骤s440即可将第一压缩气体按照其所占比例通入真空室10内。

221.s450:多次执行步骤s430和步骤s440,其中,执行步骤s430和步骤s440的次数等于选定的多条压缩气路的数量,且每次执行步骤s430和步骤s440时开启的一条压缩气路互不相同。

222.如上所述,通入每种气体时均需要执行步骤s430和步骤s440,因此,执行步骤s430和步骤s440的次数等于需要混合的气体的种类的数量(即等于步骤s410选定的多条压缩气路的数量)。每次执行步骤s430和步骤s440时开启的一条压缩气路互不相同,从而每次向真空室10内通入的气体的种类不同,进而可以将需要混合的气体按照各自所占比例全部通入真空室10。

223.可以理解,需要向真空室10内通入第二压缩气体时,执行步骤s430和步骤s440,且步骤s430中所述的一条压缩气路则为第二压缩气路114,步骤s430中所述的节流阀为第二节流阀138。

224.s460:包括:s461、s462以及s463,其中,

225.s461:开启气体浓度传感器192,若某种气体的比例不足,重复步骤s430,且在步骤s430中一条压缩气路选取该某种气体对应的压缩气路。例如,第一压缩气体的比例不足,则重复步骤s430,步骤s430中所述的一条压缩气路则为第一压缩气路112,步骤s430中所述的节流阀为第一节流阀132,从而能够置换并清除第一压缩气路112、汇总气路110、第四支路178中的残余气体,进而在步骤s462中向真空室10通入第一压缩气体时能够避免受到第一压缩气路112、汇总气路110、第四支路178中的残余气体影响第一压缩气体的比例。

226.s462:开启该某种气体对应的压缩气路上的节流阀、第二球阀184、第八节流阀186,以向真空室10内充入该某种气体,直至气体浓度传感器192的示数显示该某种气体的比例达到比例目标值,则关闭第二球阀184、第八节流阀186以及该节流阀。

227.具体地,在步骤s461之后,开启第一节流阀132、第二球阀184、第八节流阀186,从而能够向真空室10内补充第一压缩气体,直至气体浓度传感器192的示数显示第一压缩气体的比例达到比例目标值,则关闭第二球阀184、第八节流阀186以及该节流阀。

228.s463:开启第一球阀182和真空微调阀188,直至第一热传导真空计198的示数下降至常压时,关闭第一球阀182和真空微调阀188。

229.由于开启第一球阀182、真空微调阀188,从而真空室10内的混合气体能够依次通过真空微调阀188和第一球阀182排出,直至真空室10内的压力下降至常压时,关闭第一球阀182、真空微调阀188,则完成了不同比例的第一压缩气体和第二压缩气体的常压混合。

230.值得说明的是,在本步骤中,由于真空微调阀188的开度较小,则可以使得真空室10内的混合气体缓慢从真空微调阀188排出,防止混合气体中的某种组分扩散过快而影响混合气体中组分的比例,从而有利于保证混合气体中各组分的比例符合预期。

231.可以理解的,上述的真空摩擦试验机氛围控制方法不限于是混合两种气体,也可以是三种、四种等。

232.本技术一实施例提供一种真空摩擦试验机氛围控制方法,该方法为不同比例的混合气体的真空度控制方法,该方法采用上述任一实施例的真空摩擦试验机氛围控制装置

100实现,该方法包括以下步骤:

233.s510:开启第一热传导真空计198、机械泵180、第一挡板阀210以及第三球阀190,使得第一热传导真空计198的示数为中真空(例如低于102pa),关闭第三球阀190和第一挡板阀210。

234.真空室10内的气体可通过第一挡板阀210被机械泵180抽取,从而排出至大气或气体回收容器中。通过第一热传导真空计198的示数可以得知真空室10内的真空度。由于开启了第三球阀190,因此,机械泵180还能够抽取第四支路178和汇总气路110中的气体,并排出至大气或气体回收容器中。通过将真空室10内抽至中真空,将第四支路178和汇总气路110抽至中真空,可以清除掉真空室10内残余气体,第四支路178和汇总气路110内残余气体,从而在后续步骤中向真空室10内充入需要混合的气体时,能避免第四支路178、汇总气路110以及真空室10内残余气体影响真空室10内的需要混合的气体成分,进而有利于更精准有效地控制真空室10内的混合气体的比例。

235.s520:开启第三挡板阀216、插板阀218、涡轮分子泵214、电离真空计196,以将真空室10内抽至真空度至10-1

pa以下。电离真空计196能够测量10-1

pa以下的真空度。

236.步骤s520通过将真空室10内抽高真空,能够进一步清除掉真空室10内残余气体,从而在后续步骤中向真空室10内充入需要混合的气体时,能进一步避免真空室10内残余气体影响真空室10内的需要混合的气体成分,进而有利于更精准有效地控制真空室10内的混合气体的比例。

237.s530:包括:s531、s532以及s533,其中:

238.s531:选定多条压缩气路,其中,该多条压缩气路与需要混合的气体的种类一一对应,将选定的压缩气路所连接的压缩气体源选用对应种类的气体源。

239.s532:开启并调节选定的该多条压缩气路上的减压阀,使得该多条压缩气路上的气压计的示数为0.1mpa~0.2mpa。

240.s533:开启第一球阀182、选定的该多条压缩气路上的节流阀,以使选定的该多条压缩气路分别对应的各种类气体在汇总气路110混合后经第一球阀182排出。

241.具体地,下面以混合的气体的种类为两种为例进行说明,该两种气体分别为第一压缩气体和第二压缩气体,则选定的压缩气路的数量为两条。下面以第一压缩气路112和第二压缩气路114为例进行说明,当然,也可以选定其他任意两条压缩气路。将第一压缩气路112所连接的压缩气体源选用第一压缩气体源(即具有第一压缩气体的气体源)。将第二压缩气路114所连接的压缩气体源选用第二压缩气体源(即具有第二压缩气体的气体源)。开启第一压缩气路112上的第一减压阀128和第一气压计130,通过调节第一减压阀128的开闭程度使得对应的第一气压计130的示数为0.1mpa~0.2mpa,以减小第一压缩气体进入第一压缩气路112时的气压,从而防止下游气路承受过高压力而导致的漏气。开启第二压缩气路114上的第二减压阀134和第二气压计136,通过调节第二减压阀134的开闭程度使得对应的第二气压计136的示数为0.1mpa~0.2mpa,以减小第二压缩气体进入第二压缩气路114时的气压,从而防止下游气路承受过高压力而导致的漏气。

242.开启第一压缩气路112上的第一节流阀132,开启第二压缩气路114上的第二节流阀138,开启第一球阀182,从而,来自第一压缩气路112的第一压缩气体与来自第二压缩气路114的第二压缩气体在汇总气路110中混合后经第一球阀182排出,进而使得来自第一压

缩气路112的第一压缩气体与来自第二压缩气路114的第二压缩气体在汇总气路110中充分混合。

243.s540:包括:s541和s542,其中,

244.s541:开启真空微调阀188,直至真空室10内的真空度达到10-1

以下后,开启真空分压计200。

245.具体地,由于步骤s520之后,机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214、电离真空计196未关闭,从而能够持续对真空室10抽高真空。开启真空微调阀188后,则来自选定的多条压缩气路的压缩气体经真空微调阀188进入真空室10。在本实施例中即第一压缩气体和第二压缩气体经真空微调阀188进入真空室10,由于涡轮分子泵214还持续对真空室10抽高真空,因此,能够使真空室10内真空度达到10-1

以下,从而能够开启真空分压计200。

246.s542:根据真空分压计200所监测的气体的分压比例,调整选定的该多条压缩气路上的节流阀,直至真空分压计200所监测的气体的分压比例达到比例目标值,关闭真空微调阀188。

247.在本实施例中,根据真空分压计200所监测的第一压缩气体和第二压缩气体的分压比例,调整第一节流阀132和第二节流阀138的开闭程度,直至真空分压计200所监测的第一压缩气体和第二压缩气体的分压比例达到比例目标值,关闭真空微调阀188。

248.由于在步骤s530中开启了第一球阀182,因此,在步骤s540中开启真空微调阀188并调整第一节流阀132和第二节流阀138的开闭程度时,第一压缩气体和第二压缩气体在汇总气路110混合后的混合气体分别流入第一支路172和第三支路176,第一支路172中的混合气体经第一球阀182排出至大气或气体回收容器,第三支路176中的混合气体经真空微调阀188流入真空室10。由此可见,第一球阀182的开启使得第一压缩气体和第二压缩气体在汇总气路110混合后的混合气体保持较大的流量,如此,真空分压计200就能较快地捕捉到第一压缩气体和第二压缩气体的分压比例的变化,从而当第一压缩气体和第二压缩气体的分压比例不符合目标比例值时,能够及时通过调整第一节流阀132和第二节流阀138的开闭程度,使得第一压缩气体和第二压缩气体的分压比例调整至目标比例值,进而有利于使得真空室10内的混合气体的分压比例快速稳定地控制在目标比例值。

249.s550:向真空室10通入来自选定的该多条压缩气路的气体,使真空室10内的真空度保持在目标真空度。

250.通过步骤s540对第一节流阀132和第二节流阀138调节,能够使得真空分压计200所监测的第一压缩气体和第二压缩气体的分压比例达到比例目标值,从而说明流经第一压缩气路112的第一压缩气体的流量和流经第二压缩气路114的第二压缩气体的流量之比符合第一压缩气体和第二压缩气体的目标比例。因此,向真空室10通入第一压缩气体和第二压缩气体时,则能够保证第一压缩气体和第二压缩气体按照各自比例通入真空室10内。

251.具体地,根据目标真空度的区间的不同,需要采用不同的控制方法实现,下面分别介绍四种控制方法:

252.a3.目标真空度为105pa~103pa,步骤s550包括:

253.s5511:关闭第三挡板阀216、插板阀218、涡轮分子泵214以及机械泵180。

254.s5512:开启第二球阀184和第八节流阀186,直至第一热传导真空计198的示数达

到目标真空度时,关闭第二球阀184。

255.开启第二球阀184、第八节流阀186,则来自第一压缩气路112的第一压缩气体和来自第二压缩气路114的第二压缩气体能够经第二支路174通入真空室10。直至第一热传导真空计198的示数达到目标真空度时,关闭第二球阀184,则可以保持真空室10内的真空度在目标真空度。即采用静态保压法保持真空室10内的真空度在目标真空度。

256.b3.目标真空度为103pa~101pa,步骤s550包括:

257.s5521:保持机械泵180和第一热传导真空计198开启,使得机械泵180持续对真空室10内抽中真空。关闭第三挡板阀216、插板阀218、涡轮分子泵214,并开启第一挡板阀210。

258.s5522:开启第二球阀184,开启并调节第八节流阀186,直至真空室10内的真空度在目标真空度处动态平衡。

259.开启第八节流阀186并调节其开闭程度,从而可以调节进入真空室10内的压缩气体的流量。通过持续对真空室10内抽中真空,并调节第八节流阀186的开闭程度而调节进入真空室10内压缩气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

260.c3.目标真空度为101pa~10-1

pa,步骤s550包括:

261.s5531:保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214、第一热传导真空计198持续开启,从而能够持续对真空室10抽高真空;

262.s5532:开启并调节真空微调阀188,直至真空室10内的真空度在目标真空度处达到动态平衡。

263.通过持续对真空室10内抽高真空,并调节真空微调阀188的开闭程度而调节进入真空室10内压缩气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

264.d3.目标真空度为10-1

pa~10-3

pa,步骤s550包括:

265.s5541:在机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214共同所在的气路上和真空室10分别缠绕加热带,并使加热带加热至120℃以上,在该加热状态下保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214开启并持续运行48h以上,从而能够将真空室10内抽至几乎为极限真空,进而进一步最大程度地避免真空室10内残余气体影响真空室10内的混合气体的比例和真空度,进而有利于更精准有效地控制真空室10内的混合气体的比例和真空度。

266.s5542:保持机械泵180、第三挡板阀216、插板阀218、涡轮分子泵214、第一热传导真空计198持续开启,从而能持续对真空室10抽高真空。开启并调节真空微调阀188,直至真空室10内的真空度在目标真空度处达到动态平衡。本步骤通过持续对真空室10内抽高真空,并调节真空微调阀188的开闭程度而调节进入真空室10内压缩气体的流量,则可以动态调节真空室10内的真空度,直至真空室10内的真空度在目标真空度处动态平衡。

267.s5543:真空分压计200监测:开启真空分压计200,根据真空分压计200的示数记录真空室10内杂质气体的成分和比例,从而能够确定实验氛围的局限性。

268.可以理解的,上述的真空摩擦试验机氛围控制方法不限于是混合两种气体,也可以是三种、四种等。

269.上述真空摩擦试验机氛围控制装置100,能够实现空气氛围的湿度控制、不同单一

气体的真空度控制、不同饱和蒸气压的挥发性液体的真空度控制以及不同比例混合气体的常压混合和真空度控制,从而方便进行不同工况的试验。

270.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

271.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1