用于飞机发动机涡轮叶片的检测装置

1.本发明涉及涡轮检测技术领域,特别涉及用于飞机发动机涡轮叶片的检测装置。

背景技术:

2.在实际的飞机制造业中,飞机发动机一直都是重要的驱动部件,其中飞机发动机涡轮在飞行安全等方面都起到重要的作用,此时一款好的飞机发动机涡轮叶片的检测装置就显得尤为重要。

3.然而,就目前飞机发动机涡轮叶片的检测装置而言,未设置叶距辅助检测装置,检测效率低,同时误差大,无法实现锁紧定位,涡轮安装不便,无法实现稳定对接,检测不够稳定,数据极易产生误差,无法实现联动震动检测,无法更加精确的获知涡轮叶片安装质量。

技术实现要素:

4.有鉴于此,本发明提供用于飞机发动机涡轮叶片的检测装置,其具有叶距测量装置,可以辅助实现快速实现叶距检测,检测数据更加精确全面,同时,整体检测效率更快。

5.本发明提供了用于飞机发动机涡轮叶片的检测装置,具体包括安装支撑部:所述安装支撑部上滑动连接有驱动对接装置;驱动对接装置上转动连接有移动定位装置;移动定位装置上螺纹连接有定位调节装置;安装支撑部上固定连接有制动装置;安装支撑部上滑动连接有反向移动部;反向移动部上转动连接有叶距测量装置;叶距测量装置上环形阵列滑动连接有一圈检测拨动件;反向移动部上滑动连接有两个联动检测装置;所述安装支撑部包括:检测安装板,检测安装板底部两侧分别转动连接有安装脚板;驱动螺纹杆,驱动螺纹杆转动连接在检测安装板上;驱动螺纹杆轴端设有转动把手;逆向联动齿轮,逆向联动齿轮设有两个,两个逆向联动齿轮分别转动连接在检测安装板两侧。

6.可选地,所述联动检测装置包括:滑动推进板,滑动推进板上设有两个滑动安装轴;滑动推进板后侧为斜面结构;两个滑动安装轴分别滑动连接在反向移动件;贴合弹簧,贴合弹簧设有两个,两个贴合弹簧分别套装在两个滑动安装轴上;推进安装板,推进安装板固定连接在滑动推进板上;滑动轴架,滑动轴架滑动连接在推进安装板上;滑动轴架上套装有两个弹簧;震动检测器主体,震动检测器主体固定连接在滑动轴架上。

7.可选地,所述反向移动部包括:反向移动件,反向移动件滑动连接在检测安装板上;反向移动齿条,反向移动齿条设有两个,两个反向移动齿条分别固定连接在反向移动件两侧;两个反向移动齿条分别啮合于两个逆向联动齿轮;转动安装筒,转动安装筒固定连接在反向移动件上。

8.可选地,所述驱动对接装置包括:驱动滑板,驱动滑板滑动连接在检测安装板上;驱动滑板螺纹连接在驱动螺纹杆上;安装筒架,安装筒架固定连接在驱动滑板上;驱动电机,驱动电机安装在驱动滑板上;驱动电机轴端设有带轮;驱动齿条,驱动齿条设有两个,两个驱动齿条分别固定连接在驱动滑板底部两侧;两个驱动滑板分别啮合于两个逆向联动齿轮。

9.可选地,所述定位调节装置包括:锁紧螺纹杆,锁紧螺纹杆螺纹连接在螺纹安装筒上;推进锥形块,推进锥形块为锥形结构;推进锥形块固定连接在锁紧螺纹杆上;推进锥形块位于三个挤压滑动板内侧。

10.可选地,所述制动装置包括:制动安装架,制动安装架固定连接在检测安装板上;制动齿圈,制动齿圈后侧固定连接有一圈缓冲复位轴,一圈缓冲复位轴上分别套装有弹簧;一圈缓冲复位轴分别滑动连接在制动安装架上;制动齿圈上设有一圈定位齿。

11.可选地,所述安装支撑部还包括:挤压联动轮,挤压联动轮设有两个,两个挤压联动轮分别转动连接在检测安装板上。

12.可选地,所述叶距测量装置包括:测量安装盘,测量安装盘上设有一圈刻度线;测量安装盘内侧设有两个滑动槽;滑动安装轴,滑动安装轴设有两个,两个滑动安装轴分别固定连接在测量安装盘内部。

13.可选地,所述检测拨动件包括:检测滑动块,检测滑动块滑动连接在测量安装盘上;检测滑动块同时滑动连接在滑动安装轴上;检测滑动块上设有标记箭头;检测卡轴,检测卡轴固定连接在检测滑动块上;隔离弹簧,隔离弹簧套装在滑动安装轴上;隔离弹簧固定连接在检测滑动块侧面。

14.可选地,所述移动定位装置包括:转动安装筒,转动安装筒转动连接在安装筒架上;挤压滑动板,挤压滑动板设有三个,三个挤压滑动板上分别固定连接有两个挤压轴;六个挤压轴分别滑动连接在转动安装筒上;六个挤压轴上分别套装有弹簧;三个挤压滑动板前端分别设有夹紧块;三个挤压滑动板内侧为斜面结构;螺纹安装筒,螺纹安装筒固定连接在转动安装筒一侧;螺纹安装筒上设有带轮,螺纹安装筒上的带轮通过轮带传动连接在驱动电机轴端设有的带轮;定位齿圈,定位齿圈固定连接在螺纹安装筒上。

15.有益效果

16.根据本发明的各实施例的检测装置,可以快速全面的测得叶距,可以提高检测效率,同时可以实现联动震动检测,数据更加全面,可以提高整体使用稳定性,同时整体定位误差更小,同轴保持效果更好。

17.此外,通过设置驱动对接装置,配合设置的移动定位装置,可以辅助实现快速的对涡轮进行定位,结构简单稳定,可以有效的提高整体同轴度,同时设置的制动装置可以有效的辅助稳定安装涡轮,可以实现自动定位,结构成熟稳定,可以有效提高涡轮检测稳定性,同时拆卸更加简单,提高整体检测效率,当驱动滑板位于右侧起点时,此时制动齿圈与定位齿圈卡接,可以此时转动安装筒便被限位,不能转动,可以通过转动锁紧螺纹杆,带动锁紧螺纹杆通过推进锥形块顶压三个挤压滑动板,实现带动三个挤压滑动板端部的夹紧块扩张,对涡轮进行挤压,实现定位工作,同时保证相应的同轴度,通过转动驱动螺纹杆,带动驱动螺纹杆滑动,过程中制动齿圈与定位齿圈分离,随后可以通过启动驱动电机,带动螺纹安装筒转动,也就是带动转动安装筒上定位安装的涡轮转动,无需要独立拆卸涡轮叶片,即可快速检测。

18.此外,通过设置叶距测量装置,配合设置的反向移动部,可以辅助提高整体实用性,可以更加便于对叶片叶距进行检测,结构简单稳定,可以辅助提高叶片检测效率,同时可以辅助提高实用性,可以一次性全面的对叶距进行检测,操作简单,使用更加便捷,在反向移动部的驱动下,带动转动安装筒顶压至涡轮另一端,起到辅助稳定的作用,同时可以转

动测量安装盘,通过将检测卡轴分别对接插入各个叶片之间,通过拨动两个相邻的检测滑动块,即可检测得出相邻的两个叶片之间的距离,结构简单稳定,数据稳定,可以同时实现整体检测,同时设置的标记箭头更加便于读数,设置的隔离弹簧可以防止检测滑动块聚集导致不便于检测卡轴插入涡轮叶片之间,整体有效的提高了检测效率以及检测精度,同时测量安装盘采用转动连接在转动安装筒的方式,不会影响涡轮正常转动检测。

19.此外,通过设置反向移动部,可以实现反向驱动对接,可以有效的提高整体使用的稳定性,同时设置的联动检测装置可以联动实现自动贴合对接,更加实用,同时可以更好的适配不同涡轮外周,设置的联动检测装置重要作用在于,通过检测涡轮外周的同轴度,反应在震动幅度上,震动参数也是就相应的叶片安装长度的统一性,一方面统一检测涡轮,另一方面也反映出叶片安装质量,其中转动驱动螺纹杆,带动驱动螺纹杆滑动时,驱动齿条啮合驱动逆向联动齿轮转动,逆向联动齿轮同时啮合带动反向移动齿条,实现带动反向移动件逆向滑动,此时叶距测量装置也被同时带动,同时在此过程中,滑动推进板同时被带动移动,滑动推进板后侧的斜面结构受到挤压联动轮的挤压,此时滑动推进板便可向内滑动,带动震动检测器主体贴合涡轮外周,设置的滑动轴架,通过套装弹簧的方式,可以提高震动检测器主体贴合度,同时辅助提高整体适配性。

附图说明

20.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

21.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

22.在附图中:

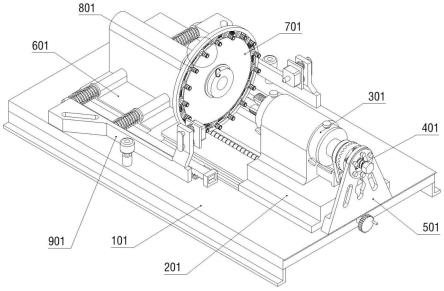

23.图1示出了根据本发明的实施例的检测装置整体的示意图;

24.图2示出了根据本发明的实施例的检测装置后侧的示意图;

25.图3示出了根据本发明的实施例的检测装置内部的剖视图;

26.图4示出了根据本发明的实施例的检测装置底部的示意图;

27.图5示出了根据本发明的实施例的安装支撑部的示意图;

28.图6示出了根据本发明的实施例的驱动对接装置的示意图;

29.图7示出了根据本发明的实施例的驱动对接装置整体安装的示意图;

30.图8示出了根据本发明的实施例的移动定位装置的示意图;

31.图9示出了根据本发明的实施例的定位调节装置内部结构剖视图;

32.图10示出了根据本发明的实施例的制动装置的示意图;

33.图11示出了根据本发明的实施例的反向移动部的示意图;

34.图12示出了根据本发明的实施例的叶距测量装置的示意图;

35.图13示出了根据本发明的实施例的检测拨动件的示意图;

36.图14示出了根据本发明的实施例的检测拨动件后侧的示意图;

37.图15示出了根据本发明的实施例的联动检测装置的示意图。

38.附图标记列表

39.1、安装支撑部;101、检测安装板;1011、安装脚板;102、驱动螺纹杆;103、逆向联动齿轮;104、挤压联动轮;2、驱动对接装置;201、驱动滑板;202、安装筒架;203、驱动电机;

204、驱动齿条;3、移动定位装置;301、转动安装筒;302、挤压滑动板;3021、挤压轴;3022、夹紧块;303、螺纹安装筒;304、定位齿圈;4、定位调节装置;401、锁紧螺纹杆;402、推进锥形块;5、制动装置;501、制动安装架;502、制动齿圈;5021、缓冲复位轴;6、反向移动部;601、反向移动件;602、反向移动齿条;603、转动安装筒;7、叶距测量装置;701、测量安装盘;702、滑动安装轴;8、检测拨动件;801、检测滑动块;8011、标记箭头;802、检测卡轴;803、隔离弹簧;9、联动检测装置;901、滑动推进板;9011、滑动安装轴;902、贴合弹簧;903、推进安装板;904、滑动轴架;905、震动检测器主体。

具体实施方式

40.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

41.实施例:请参考图1至图15:

42.本发明提出了用于飞机发动机涡轮叶片的检测装置,包括安装支撑部1:安装支撑部1上滑动连接有驱动对接装置2;驱动对接装置2上转动连接有移动定位装置3;移动定位装置3上螺纹连接有定位调节装置4;安装支撑部1上固定连接有制动装置5;安装支撑部1上滑动连接有反向移动部6;反向移动部6上转动连接有叶距测量装置7;叶距测量装置7上环形阵列滑动连接有一圈检测拨动件8;反向移动部6上滑动连接有两个联动检测装置9;安装支撑部1包括:检测安装板101,检测安装板101底部两侧分别转动连接有安装脚板1011;驱动螺纹杆102,驱动螺纹杆102转动连接在检测安装板101上;驱动螺纹杆102轴端设有转动把手;逆向联动齿轮103,逆向联动齿轮103设有两个,两个逆向联动齿轮103分别转动连接在检测安装板101两侧。

43.此外,根据本发明的实施例,如图6至10所示,安装支撑部1还包括:挤压联动轮104,挤压联动轮104设有两个,两个挤压联动轮104分别转动连接在检测安装板101上;驱动对接装置2包括:驱动滑板201,驱动滑板201滑动连接在检测安装板101上;驱动滑板201螺纹连接在驱动螺纹杆102上;安装筒架202,安装筒架202固定连接在驱动滑板201上;驱动电机203,驱动电机203安装在驱动滑板201上;驱动电机203轴端设有带轮;驱动齿条204,驱动齿条204设有两个,两个驱动齿条204分别固定连接在驱动滑板201底部两侧;两个驱动滑板201分别啮合于两个逆向联动齿轮103;移动定位装置3包括:转动安装筒301,转动安装筒301转动连接在安装筒架202上;挤压滑动板302,挤压滑动板302设有三个,三个挤压滑动板302上分别固定连接有两个挤压轴3021;六个挤压轴3021分别滑动连接在转动安装筒301上;六个挤压轴3021上分别套装有弹簧;三个挤压滑动板302前端分别设有夹紧块3022;三个挤压滑动板302内侧为斜面结构;螺纹安装筒303,螺纹安装筒303固定连接在转动安装筒301一侧;螺纹安装筒303上设有带轮,螺纹安装筒303上的带轮通过轮带传动连接在驱动电机203轴端设有的带轮;定位齿圈304,定位齿圈304固定连接在螺纹安装筒303上;定位调节装置4包括:锁紧螺纹杆401,锁紧螺纹杆401螺纹连接在螺纹安装筒303上;推进锥形块402,推进锥形块402为锥形结构;推进锥形块402固定连接在锁紧螺纹杆401上;推进锥形块402位于三个挤压滑动板302内侧;制动装置5包括:制动安装架501,制动安装架501固定连接在检测安装板101上;制动齿圈502,制动齿圈502后侧固定连接有一圈缓冲复位轴5021,一圈

缓冲复位轴5021上分别套装有弹簧;一圈缓冲复位轴5021分别滑动连接在制动安装架501上;制动齿圈502上设有一圈定位齿,参照附图1,通过设置驱动对接装置2,配合设置的移动定位装置3,可以辅助实现快速的对涡轮进行定位,结构简单稳定,可以有效的提高整体同轴度,同时设置的制动装置5可以有效的辅助稳定安装涡轮,可以实现自动定位,结构成熟稳定,可以有效提高涡轮检测稳定性,同时拆卸更加简单,提高整体检测效率,当驱动滑板201位于右侧起点时,此时制动齿圈502与定位齿圈304卡接,可以此时转动安装筒301便被限位,不能转动,可以通过转动锁紧螺纹杆401,带动锁紧螺纹杆401通过推进锥形块402顶压三个挤压滑动板302,实现带动三个挤压滑动板302端部的夹紧块3022扩张,对涡轮进行挤压,实现定位工作,同时保证相应的同轴度,通过转动驱动螺纹杆102,带动驱动螺纹杆102滑动,过程中制动齿圈502与定位齿圈304分离,随后可以通过启动驱动电机203,带动螺纹安装筒303转动,也就是带动转动安装筒301上定位安装的涡轮转动,无需要独立拆卸涡轮叶片,即可快速检测。

44.此外,根据本发明的实施例,如图12、13所示,检测拨动件8包括:检测滑动块801,检测滑动块801滑动连接在测量安装盘701上;检测滑动块801同时滑动连接在滑动安装轴702上;检测滑动块801上设有标记箭头8011;检测卡轴802,检测卡轴802固定连接在检测滑动块801上;隔离弹簧803,隔离弹簧803套装在滑动安装轴702上;隔离弹簧803固定连接在检测滑动块801侧面;叶距测量装置7包括:测量安装盘701,测量安装盘701上设有一圈刻度线;测量安装盘701内侧设有两个滑动槽;滑动安装轴702,滑动安装轴702设有两个,两个滑动安装轴702分别固定连接在测量安装盘701内部,通过设置叶距测量装置7,配合设置的反向移动部6,可以辅助提高整体实用性,可以更加便于对叶片叶距进行检测,结构简单稳定,可以辅助提高叶片检测效率,同时可以辅助提高实用性,可以一次性全面的对叶距进行检测,操作简单,使用更加便捷,在反向移动部6的驱动下,带动转动安装筒603顶压至涡轮另一端,起到辅助稳定的作用,同时可以转动测量安装盘701,通过将检测卡轴802分别对接插入各个叶片之间,通过拨动两个相邻的检测滑动块801,即可检测得出相邻的两个叶片之间的距离,结构简单稳定,数据稳定,可以同时实现整体检测,同时设置的标记箭头8011更加便于读数,设置的隔离弹簧803可以防止检测滑动块801聚集导致不便于检测卡轴802插入涡轮叶片之间,整体有效的提高了检测效率以及检测精度,同时测量安装盘701采用转动连接在转动安装筒603的方式,不会影响涡轮正常转动检测。

45.此外,根据本发明的实施例,如图11、15所示,反向移动部6包括:反向移动件601,反向移动件601滑动连接在检测安装板101上;反向移动齿条602,反向移动齿条602设有两个,两个反向移动齿条602分别固定连接在反向移动件601两侧;两个反向移动齿条602分别啮合于两个逆向联动齿轮103;转动安装筒603,转动安装筒603固定连接在反向移动件601上;联动检测装置9包括:滑动推进板901,滑动推进板901上设有两个滑动安装轴9011;滑动推进板901后侧为斜面结构;两个滑动安装轴9011分别滑动连接在反向移动件601;贴合弹簧902,贴合弹簧902设有两个,两个贴合弹簧902分别套装在两个滑动安装轴9011上;推进安装板903,推进安装板903固定连接在滑动推进板901上;滑动轴架904,滑动轴架904滑动连接在推进安装板903上;滑动轴架904上套装有两个弹簧;震动检测器主体905,震动检测器主体905固定连接在滑动轴架904上,通过设置反向移动部6,可以实现反向驱动对接,可以有效的提高整体使用的稳定性,同时设置的联动检测装置9可以联动实现自动贴合对接,

更加实用,同时可以更好的适配不同涡轮外周,设置的联动检测装置9重要作用在于,通过检测涡轮外周的同轴度,反应在震动幅度上,震动参数也是就相应的叶片安装长度的统一性,一方面统一检测涡轮,另一方面也反映出叶片安装质量,其中转动驱动螺纹杆102,带动驱动螺纹杆102滑动时,驱动齿条204啮合驱动逆向联动齿轮103转动,逆向联动齿轮103同时啮合带动反向移动齿条602,实现带动反向移动件601逆向滑动,此时叶距测量装置7也被同时带动,同时在此过程中,滑动推进板901同时被带动移动,滑动推进板901后侧的斜面结构受到挤压联动轮104的挤压,此时滑动推进板901便可向内滑动,带动震动检测器主体905贴合涡轮外周,设置的滑动轴架904通过套装弹簧的方式,可以提高震动检测器主体905贴合度,同时辅助提高整体适配性。

46.本实施例的具体使用方式与作用:本发明中,首先将设备安装在地面,随后通过将涡轮轴孔插入三个夹紧块3022,最后即可正常使用,参照附图1,当驱动滑板201位于右侧起点时,此时制动齿圈502与定位齿圈304卡接,可以此时转动安装筒301便被限位,不能转动,可以通过转动锁紧螺纹杆401,带动锁紧螺纹杆401通过推进锥形块402顶压三个挤压滑动板302,实现带动三个挤压滑动板302端部的夹紧块3022扩张,对涡轮进行挤压,实现定位工作,同时保证相应的同轴度,通过转动驱动螺纹杆102,带动驱动螺纹杆102滑动,过程中制动齿圈502与定位齿圈304分离,转动驱动螺纹杆102,带动驱动螺纹杆102滑动时,驱动齿条204啮合驱动逆向联动齿轮103转动,逆向联动齿轮103同时啮合带动反向移动齿条602,实现带动反向移动件601逆向滑动,此时叶距测量装置7也被同时带动,反向移动部6的驱动下,带动转动安装筒603顶压至涡轮另一端,起到辅助稳定的作用,同时可以转动测量安装盘701,通过将检测卡轴802分别对接插入各个叶片之间,通过拨动两个相邻的检测滑动块801,通过观察刻度线对应情况,即可检测得出相邻的两个叶片之间的距离,滑动推进板901同时被带动移动,滑动推进板901后侧的斜面结构受到挤压联动轮104的挤压,此时滑动推进板901便可向内滑动,带动震动检测器主体905贴合涡轮外周,可以通过启动驱动电机203,带动螺纹安装筒303转动,也就是带动转动安装筒301上定位安装的涡轮转动,实现涡轮动态检测。

47.最后,需要说明的是,本发明在描述各个构件的位置及其之间的配合关系等时,通常会以一个/一对构件举例而言,然而本领域技术人员应该理解的是,这样的位置、配合关系等,同样适用于其他构件/其他成对的构件。

48.以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1