一种减缓醋酸乙烯装置精馏系统腐蚀的方法与流程

1.本发明涉及化工技术领域,具体而言,涉及一种减缓醋酸乙烯装置精馏系统腐蚀的方法。

背景技术:

2.醋酸乙烯的工业生产主要采用乙炔法和乙烯法两种方法。我国富煤少油资源的资源现状使得乙炔法制备醋酸乙烯成为国内企业的主流技术,尤其是电石乙炔法。通常,电石乙炔法生产装置主要由合成、排气回收、精馏、催化剂配置、焦油回收等工序组成。

3.其中,精馏工序是将来自合成工序的粗醋酸乙烯通过分离、精制。但是在实际生产中,乙炔气相法制醋酸乙烯的副产物较多,产品中含有醋酸、甲酸、乙醛、巴豆醛等腐蚀介质,导致设备在长周期运行中易引发腐蚀问题,尤其是处于后续分离工段的精馏系统,非计划停工日益增多,造成企业装置维护成本增加,亟需行之有效的腐蚀控制手段。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供一种减缓醋酸乙烯装置精馏系统腐蚀的方法,以解决上述技术问题。

6.本技术可这样实现:

7.本技术提供一种减缓醋酸乙烯装置精馏系统腐蚀的方法,包括以下步骤:

8.检测醋酸乙烯装置中精馏系统内腐蚀性物质的含量;

9.将检测出的腐蚀性物质的含量与根据精馏系统服役材质建立的腐蚀性物质的设防值进行比较;

10.当检测出的腐蚀性物质的含量高于腐蚀性物质设防值时,于精馏系统末端设置的排料口排出部分腐蚀性物质;

11.其中,腐蚀性物质为醋酸物料中的氯离子。

12.在可选的实施方式中,氯离子的设防值根据hg/t 20580-2011中的腐蚀速率基准进行设定。

13.在可选的实施方式中,氯离子的设防值不高于在hg/t 20580-2011中重腐蚀对应的腐蚀速率条件下对应的氯离子的含量。

14.在可选的实施方式中,腐蚀性物质的设防值为氯离子含量不大于50μg/g。

15.在可选的实施方式中,检测精馏系统中腐蚀性物质的含量包括:在精馏系统末端的醋酸流出管道上设置取样口以对腐蚀性物质进行取样测定。

16.在可选的实施方式中,精馏系统末端为脱丁烯醛塔的塔釜。

17.在可选的实施方式中,腐蚀性物质的采样方式为冷态采出。

18.在可选的实施方式中,腐蚀性物质的采样温度低于醋酸的沸点。

19.在可选的实施方式中,腐蚀性物质的采样温度在低于醋酸沸点10℃至醋酸沸点之

间。

20.在可选的实施方式中,精馏系统中腐蚀性物质的含量的检测方法为微库仑法。

21.在可选的实施方式中,排料口设置于精馏系统末端的醋酸流出管道上。

22.在可选的实施方式中,排料口与取样口的设置位置相同。

23.在可选的实施方式中,部分腐蚀性物质经排料口定期外排或连续外排。

24.本技术的有益效果包括:

25.本技术提供的减缓醋酸乙烯装置精馏系统腐蚀的方法,简单高效,不仅明确了造成醋酸乙烯装置精馏系统腐蚀的源头,还提出了控制指标,有利于从根源上解决腐蚀问题;此外,该方法可有效解决或减缓现有醋酸乙烯精馏系统的腐蚀问题,降低了企业检维修费用,并保障了工艺操作的稳定性。

具体实施方式

26.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

27.下面对本技术提供的减缓醋酸乙烯装置精馏系统腐蚀的方进行具体说明。

28.发明人经长期研究实践,创造性地提出:通过检测醋酸乙烯装置中精馏系统内特定腐蚀性物质的含量,从而能够简单快速地减缓醋酸乙烯装置精馏系统的腐蚀情况。

29.本技术提出的减缓醋酸乙烯装置精馏系统腐蚀的方法,包括以下步骤:

30.检测精馏系统中腐蚀性物质的含量;

31.将检测出的腐蚀性物质的含量与根据精馏系统服役材质建立的腐蚀性物质的设防值进行比较;

32.当检测出的腐蚀性物质的含量高于腐蚀性物质设防值时,于精馏系统末端设置的排料口排出部分腐蚀性物质;

33.其中,腐蚀性物质为醋酸物料中的氯离子。

34.上述方式通过确定造成醋酸乙烯装置精馏系统腐蚀的源头,并对该源头进行严格控制,从而从根源上解决了醋酸乙烯装置精馏系统的腐蚀问题。

35.可参考地,上述氯离子的设防值可根据hg/t 20580-2011中的腐蚀速率基准进行设定。

36.具体的,氯离子的设防值为不高于hg/t 20580-2011中重腐蚀对应的腐蚀速率条件下对应的氯离子的含量。

37.其中,hg/t 20580-2011标准对全面腐蚀速率和腐蚀裕量的规定如表1所示。

38.表1 hg/t 20580-2011标准对全面腐蚀速率和腐蚀裕量的规定

39.腐蚀程度极轻微腐蚀轻微腐蚀腐蚀重腐蚀腐蚀速率(mm/a)<0.050.05~0.13>0.13~0.25>0.25

40.根据hg/t 20580-2011标准中腐蚀速率和腐蚀裕量,测定待研究的精馏系统的服役材质在不同腐蚀条件下对应的氯离子含量,以其在不高于重腐蚀(>0.25mm/a)条件下对应的氯离子含量作为设防值。

41.在较佳地实施方式中,腐蚀性物质的设防值为氯离子含量不大于50μg/g。该设防值适用于大部分醋酸乙烯装置精馏系统的服役材质。

42.进一步较佳地实施方式中,腐蚀性物质的设防值为服役材质根据hg/t20580-2011标准中极轻微腐蚀或轻微腐蚀条件下对应的氯离子含量。

43.本技术中,检测精馏系统中腐蚀性物质的含量可以包括:在精馏系统末端的醋酸流出管道上设置取样口以对腐蚀性物质进行取样测定。

44.通过分析醋酸物料流程,并在合适的位置设置取样口,可实现醋酸工艺介质中腐蚀性物质的监测。

45.上述精馏系统末端为脱丁烯醛塔的塔釜。醋酸在此处的流向分为第一流向和第二流向,其中,第一流向为醋酸流出精馏系统并进入前端参与合成,第二流向为醋酸返回上一单元进行重新精馏。

46.在上述位置设置取样口,可提高检测数据的真实性和准确性。其原因在于:腐蚀性物质易于囤积在塔釜,该位置既是末端,也是腐蚀性物质循环的开始,以该位置的氯离子含量与设防值对比,能够准确控制精馏系统的腐蚀情况。

47.作为可选地,上述取样口的数量可以仅为1个,也可为多个。取样检测可设置多个平行试验,并以平均值作为最终检测值,从而提高准确性。

48.本技术中,腐蚀性物质的采样方式为冷态采出。

49.较佳地,腐蚀性物质的采样温度低于醋酸的沸点,也即为液相采出。

50.在更优的实施方式中,腐蚀性物质的采样温度在低于醋酸沸点10℃至醋酸沸点之间,如具体的采样温度可以为低于醋酸沸点10℃、低于醋酸沸点9℃、低于醋酸沸点8℃、低于醋酸沸点7℃、低于醋酸沸点6℃、低于醋酸沸点5℃、低于醋酸沸点4℃、低于醋酸沸点3℃、低于醋酸沸点2℃或低于醋酸沸点1℃。此外,也可为低于醋酸沸点10℃至醋酸沸点之间的任意温度值。

51.通过将采样温度控制在上述范围,能够有效避免醋酸物料中的氯离子挥发和损失。

52.可参考地,本技术中,精馏系统中腐蚀性物质的含量的检测方法为微库仑法。

53.该微库仑法是通过测量电解反应所消耗的电量根据法拉第电解定律来计算结果的电化学分析方法。通过该方法进行测定,具有高灵敏度、选择性好以及分析速度快的优势,抗干扰能力强。

54.需强调的是,上述微库仑法区别于目前通用的银量法。

55.具体的,二者的区别包括:

56.agno3滴定法(agno3容量法、银量法)是一种传统的测量水中氯离子含量的方法,根据所用指示剂的不同可分为莫尔法(铬酸钾为指示剂)、佛尔哈德法(铁氨矾为指示剂)和法杨司法(荧光黄为指示剂)。在水质分析中常用的是莫尔法,基本原理为水中的cl-与滴定剂ag

+

反应生成白色的agcl沉淀,当两者反应完全后过量的ag

+

即与cro

42-生成更难溶于水的砖红色ag2cro4沉淀,表明此时cl-已经沉淀完全,根据消耗agno3的量来计算水中cl-的含量。

57.滴定法虽然操作简单、方便,但是影响因素较多,所用铬酸钾试剂和硝酸试剂银毒性较大。该方法灵敏度低、重现性差、滴定终点不易判断。

58.微库仑分析法也属于库仑滴定法,但微库仑滴定过程中,通过电极的电流不是恒

定的,而是随被测物质的量的变化,通过指示系统的信号大小变化自动调节的。因此其准确度、灵敏度高,选择性好,能自动指示终点,分析速度快。

59.微库仑优势是以醋酸建立电解质。微库仑法影响因素较少,分析准确,重现性好。同时响应成线性和相对抗干扰能力强。滴定成果更准确,全中文显现,操作简便,自动化程度更高,具有动态进给和定量进给办法,可判别多个等当点等。在测定现场氯含量时使用微库仑法的测量结果比agno3滴定法的结果更加精确,所以微库仑法可以作为工业中测定醋酸体系中氯离子含量的方法。

60.本技术中,排料口也设置于精馏系统末端的醋酸流出管道上。

61.优选地,排料口与取样口的设置位置相同,也即二者共同一个口。此外,也可以排料口和取样口分别设置于精馏系统末端的醋酸流出管道的不同位置。

62.上述排料方式可以是将部分腐蚀性物质经排料口定期外排,也可以是将或部分腐蚀性物质经排料口连续外排,从而实现系统内腐蚀性物质含量的降低和保障装置的正常运行。

63.承上,本技术从腐蚀成因上提出可行的腐蚀控制方法,避免或减少因腐蚀问题造成的非计划停工,减少企业设备管道更换、人工等成本投入费用,降低安全风险,保障精馏工段装置的安全、稳定、长周期运行。

64.以下结合实施例对本发明的特征和性能作进一步的详细描述。

65.实施例1

66.本实施例提供一种减缓醋酸乙烯装置精馏系统腐蚀的方法,包括以下步骤:

67.检测精馏系统中腐蚀性物质的含量;

68.将检测出的腐蚀性物质的含量与根据精馏系统服役材质建立的腐蚀性物质的设防值进行比较;

69.当检测出的腐蚀性物质的含量高于腐蚀性物质设防值时,于精馏系统末端设置的排料口排出部分腐蚀性物质;

70.其中,腐蚀性物质为醋酸物料中的氯离子。

71.将腐蚀性物质的设防值设置为氯离子30μg/g。

72.上述过程中,检测精馏系统中腐蚀性物质的含量包括:在精馏系统末端(脱丁烯醛塔的塔釜)的醋酸流出管道上设置取样口以对腐蚀性物质进行取样测定。腐蚀性物质的采样方式为冷态采出,采样温度低于醋酸沸点5℃。精馏系统中腐蚀性物质的含量的检测方法为微库仑法。

73.排料口也设置于精馏系统末端的醋酸流出管道上,排料口与取样口的设置位置相同。

74.排料方式是将部分腐蚀性物质经排料口定期外排,从而实现系统内腐蚀性物质含量的降低和保障装置的正常运行。

75.实施例2

76.本实施例与实施例1的区别在于:将腐蚀性物质的设防值设置为氯离子50μg/g。

77.实施例3

78.本实施例与实施例1的区别在于:将腐蚀性物质的设防值设置为氯离子10μg/g。

79.实施例4

80.本实施例与实施例1的区别在于:腐蚀性物质的采样温度低于醋酸沸点10℃。

81.实施例5

82.本实施例与实施例1的区别在于:腐蚀性物质的采样温度为醋酸沸点。

83.实施例6

84.本实施例与实施例1的区别在于:排料方式是将部分腐蚀性物质经排料口连续外排。

85.应用例1

86.某企业脱丁烯醛塔,设备管道主要材质为316l,未使用实施例1的方法前经常出现腐蚀问题,使用实施例1提供的方法后,腐蚀防护成效如下表2所示。全面腐蚀评价结果按照hg/t 20580-2011进行评定。

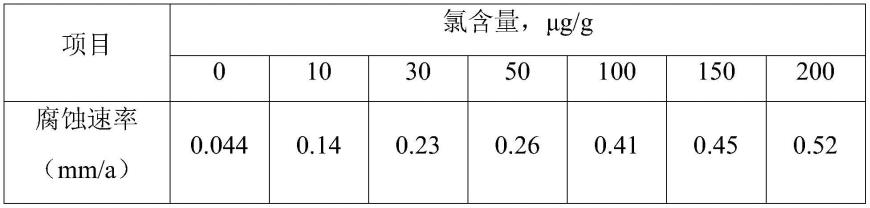

87.表2腐蚀速率与氯含量的对应关系

[0088][0089]

由此可以证明本实施例1提供的方法可有效减缓醋酸乙烯装置精馏系统腐蚀。

[0090]

应用例2

[0091]

某企业脱丁烯醛塔,设备管道主要材质由316l升级为317l,未使用实施例2的方法前经常出现腐蚀问题,使用实施例2的方法后腐蚀防护成效如表3所示。

[0092]

表3腐蚀速率与氯含量的对应关系

[0093][0094][0095]

由此可以证明本实施例2提供的方法可有效减缓醋酸乙烯装置精馏系统腐蚀。

[0096]

应用例3

[0097]

某企业脱丁烯醛塔,设备管道主要材质由316l升级为904l,未使用实施例3的方法前经常出现腐蚀问题,使用实施例3的方法后腐蚀防护成效如下表4所示。

[0098]

表4腐蚀速率与氯含量的对应关系

[0099]

[0100]

由此可以证明本实施例3提供的方法可有效减缓醋酸乙烯装置精馏系统腐蚀。

[0101]

对比例

[0102]

本对比例以银量法测定作为对比进行以下试验。

[0103]

试验一:分别通过银量法和本技术提供的微库仑法对醋酸标液进行检测,其结果如表5所示。

[0104]

表5醋酸标液分析结果(μg/g)

[0105][0106]

试验二:采用本技术提供的微库仑法对上述三种浓度的醋酸标液进行重复性试验(每个测定方法就每个浓度均测定3次),其结果如表6所示。

[0107]

表6重复性试验结果(μg/g)

[0108][0109]

由表5和表6可以证明:本技术采用的微库仑法能够较银量法测定具有更为准确的结果,银量法测定醋酸体系误差大。

[0110]

试验三:分别通过银量法和本技术提供的微库仑法对现场减缓醋酸乙烯装置精馏系统中的物料进行检测,其结果如表7所示。

[0111]

表7现场物料的分析结果(μg/g)

[0112]

[0113][0114]

通过验证,本技术采用的微库仑法所测得的现场物料中的cl-含量与实际值基本一致,而银量法测定的结果与实际值相差较大。

[0115]

综上所述,本技术提供的减缓醋酸乙烯装置精馏系统腐蚀的方法,简单高效,不仅明确了造成醋酸乙烯装置精馏系统腐蚀的源头,还提出了控制指标,有利于从根源上解决腐蚀问题;此外,该方法可有效解决或减缓现有醋酸乙烯精馏系统的腐蚀问题,降低了企业检维修费用,并保障了工艺操作的稳定性。

[0116]

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1