一种变流器高加速寿命测试系统及其测试方法与流程

1.本发明涉及变流器技术检测领域,特别涉及一种变流器高加速寿命测试系统及其测试方法。

背景技术:

2.变流器(简称被测装置)可以分为光伏逆变器和储能变流器,其中变流器一般分为光伏逆变器或储能变流器,其中光伏逆变器功率流向为单向运行,具体为由直流-交流;储能变流器功率流向为双向运行,包括放电模式和充电模式,其中放电模式为直流-交流,而充电模式为交流-直流。而变流器高加速寿命试验为检测变流器通过逐步增强施加在试验样品上的试验应力(如温度、振动、快速温变及振动综合应力等),确定产品的耐受应力极限的试验。变流器高加速寿命试验能够评价变流器的使用可靠性,因此变流器高加速寿命试验可对生产企业的研发、设计、试产和批量生产等阶段的可靠性试验及失效分析。在现有技术中,还没有出现能对变流器高加速寿命试验的测试系统。

3.因此,针对现有技术不足,提供一种变流器高加速寿命测试系统以解决现有技术不足甚为必要。

技术实现要素:

4.本发明的其中一个目的在于避免现有技术的不足之处而提供一种变流器高加速寿命测试系统。该变流器高加速寿命测试系统能够准确地检测高加速寿命测试。

5.本发明的上述目的通过以下技术措施实现:

6.提供一种变流器高加速寿命测试系统,其特征在于:设置有可靠性测试器、控制模块、可编程直流模拟模块、交流模拟模块、检测模块和降温模块。

7.优选的,上述可编程直流模拟模块、所述交流模拟模块、被测装置、所述可靠性测试器、所述检测模块分别与所述控制模块连接,所述可编程直流模拟模块、所述交流模拟模块和所述检测模块分别与被测装置连接,所述可靠性测试器与所述降温模块连接。

8.优选的,上述可靠性测试器,用于提供被测装置的寿命试验测试环境及放置被测装置。

9.优选的,上述可编程直流模拟模块,用于对被测装置提供直流源。

10.优选的,上述交流模拟模块,用于对被测装置提供交流源。

11.优选的,上述降温模块,用于对所述可靠性测试器的内部空间进行快速降温。

12.优选的,上述检测模块,用于采集被测装置的测试数据及所述被测装置温度数据。

13.优选的,上述控制模块,用于控制所述可编程直流模拟模块提供直流源和所述交流模拟模块提供交流源,并根据所述检测模块采集到的数据进行分析。

14.优选的,上述可编程直流模拟模块的直流输出端和所述被测装置的直流输入端之间第一连接线,所述交流模拟模块的交流输出端和所述被测装置的交流输入端之间第二连接线。

15.优选的,上述降温模块设置有录波器、功率分析仪和温度记录仪,所述录波器的直流采集端与所述功率分析仪的直流采集端先进行并联然后再通过第三连接线与所述第一连接线连接,所述录波器的交流采集端与所述功率分析仪的交流采集端先进行并联然后再通过第四连接线与所述第二连接线连接,所述录波器的信号输出端与所述控制模块的com3端连接,所述功率分析仪的信号输出端与所述控制模块的com2端连接,所述温度记录仪的信号输出端与所述控制模块的com4端连接,所述温度记录仪的信号输入端与所述被测装置的第一信号输出端连接。

16.优选的,上述功率分析仪用于采集被测装置的功率数据。

17.优选的,上述录波器用于采集被测装置的纹波数据。

18.优选的,上述温度记录仪用于采集所述被测装置的温度数据。

19.优选的,上述控制模块的com1端与所述可编程直流模拟模块的信号输入端连接,所述控制模块的com7端与所述可靠性测试器的信号输入端连接,所述控制模块的com6端与所述被测装置的第二信号输入端连接,所述控制模块的com5端与所述交流模拟模块的信号输入端连接,所述可靠性测试器的信号输出端与所述降温模块的信号输入端连接。

20.本发明的变流器高加速寿命测试系统,还设置有pt1、pt2、ct1和ct2,所述pt1设置与所述第一连接线,所述pt2设置与所述第二连接线,所述ct1设置与所述第三连接线,所述ct2设置与所述第四连接线。

21.优选的,上述控制模块为计算机。

22.优选的,上述降温模块为液氮储存装置。

23.优选的,上述录波器为dl850录波器。

24.优选的,上述功率分析仪为wt5000述功率分析仪。

25.优选的,上述可靠性测试器的内部装配有用于带动被测装置振动的震动装置及加热装置。

26.本发明的另一目的在于避免现有技术的不足之处而提供一种变流器高加速寿命测试方法。该变流器高加速寿命测试方法能够准确地检测高加速寿命测试。

27.本发明的上述目的通过以下技术措施实现:

28.提供一种变流器高加速寿命测试方法,采用上述的变流器高加速寿命测试系统进行。

29.本发明变流器高加速寿命测试方法,包括步骤有:

30.步骤一、启动变流器高加速寿命测试系统,并设置交流源电压、直流源电压及功率;

31.步骤二、启动可靠性测试器和被测装置,设置被测装置对应子测试的参数值,然后可靠性测试器根据环境曲线控制方法对内部环境进行控制,被测装置在该内部环境中进行对应的子测试,在子测试中当被测装置的测量部位温度稳定后进行性能检测,检测模块实进采集被测装置的测试数据;

32.步骤三、判断被测装置的所有子测试是否均已经完成,当未完成时,当未完成返回否则返回步骤二,当完成则进入步骤四;

33.步骤四、控制模块收集检测模块的测试数据,并进行分析得到分析结果;

34.步骤五、结束测试。

35.当所述被测装置为光伏逆变器时,所述子测试包括有正向测试a和正向测试b。

36.当所述被测装置为储能变流器时,所述子测试包括有正向测试c、正向测试d、反向测试e和反向测试f。

37.优选的,上述正向测试a的参数值为交流侧设置为额定电压,mppt电压设置为满载运行最低电压,功率方向为直流至交流。

38.优选的,上述正向测试b的参数值为交流侧设置为额定电压,mppt电压设置为满载运行最高电压,功率方向为直流至交流。

39.优选的,上述正向测试c的参数值为交流侧设置为额定电压,直流侧设置为满载运行最低电压,功率方向为直流至交流。

40.优选的,上述正向测试d的参数值为交流侧设置为额定电压,直流侧设置为满载运行最高电压,功率方向为直流至交流。

41.优选的,上述反向测试e的参数值为交流侧设置为额定电压,直流侧设置为满载运行最低电压,功率方向为交流至直流。

42.优选的,上述反向测试f的参数值为交流侧设置为额定电压,直流侧设置为满载运行最高电压,功率方向为交流至直流。

43.优选的,上述环境曲线控制方法包括有低温步进应力曲线控制方法、高温步进应力曲线控制方法、快速变温循环曲线控制方法、振动步进应力曲线控制方法和快速温变循环-振动步进应力曲线控制方法。

44.优选的,上述低温步进应力曲线控制方法步骤包括有:

45.步骤a1、以最低运行温度t

01

为起始温度、降温温度变化速率γ1和温度步进值α进行降温步进至低温极限温度t

极限1

,且在每次降温幅度到达温度步进值α后保持温度在时间段t内恒定,进入步骤a2,其中温度步进值α是根据最低运行温度t

01

与低温极限温度t

极限1

并由α=(t

01-t

极限1

)/a得到,其中a为降温步进的次数,且a为正整数,γ3大于1k/min,t大于1min;

46.步骤a2、令降温步进因子a=1,进入步骤a3;

47.步骤a3、以t

极限1

为起始温度和温度变化速率γ2使温度下降到t

极限1

-aα,并在该温度下维持t,再以温度变化速率γ3升温至t

极限1

,并在该温度下维持t,进入步骤a4,其中γ2、γ3均大于1k/min;

48.步骤a4、判断被测装置是否出现保护故障,当是则进步骤五,否则进入步骤a5;

49.步骤a5、判断检测被测装置是否出现低温破坏极限,如是则进入步骤a8,如否则进入步骤a6;

50.步骤a6、判a与a

终止

的大小,当a<a

终止

时进入步骤a7,当a≥a

终止

时进入步骤a8,其中a

终止

大于等于2,且为正整数;

51.步骤a7、令a=a+1,进入步骤a3;

52.步骤a8、定义当前温度为低温破坏温度,以温度变化速率γ3升温t0,进入步骤三。

53.优选的,上述高温步进应力曲线控制方法步骤包括有:

54.步骤b1、以最高运行温度t

02

为起始温度、升温温度变化速率ν1和温度步进值β进行升温步进至高温极限温度t

极限2

,且在每次升温幅度到达温度步进值β后保持温度在时间段t内恒定,进入步骤b2,其中温度步进值β是根据最高运行温度t

02

与高温极限温度t

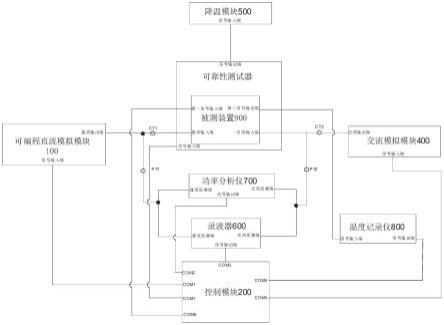

极限2

并由β

=(t

极限2-t

02

)/b得到,其中b为升温步进的次数,且b为正整数,ν1大于1k/min;

55.步骤b2、令升温步进因子b=1,进入步骤b3;

56.步骤b3、以t

极限2

为起始温度和温度变化速率ν2使温度升高到t

极限2

+bβ,并在该温度下维持t,再以温度变化速率ν3降温至t

极限2

,并在该温度下维持t,进入步骤b4,其中ν2、ν3均大于1k/min;

57.步骤b4、判断被测装置是否出现保护故障,当是则进步骤五,否则进入步骤b5;

58.步骤b5、判断检测被测装置是否出现高温破坏极限,如是则进入步骤b8,如否则进入步骤b6;

59.步骤b6、判b与b

终止

的大小,当b<b

终止

时进入步骤b7,当b≥b

终止

时进入步骤b8,其中b

终止

大于等于2,且为正整数;

60.步骤b7、令b=b+1,进入步骤b3;

61.步骤b8、定义当前温度为高温破坏温度,以温度变化速率ν3升降温t

01

,进入步骤三。

62.优选的,上述快速变温循环曲线控制方法为进行c个温度循环控制,其中每个循环均以t

03

为起始温度和温度变化速率δ1降温至低温极限温度t

极限1

,并在该温度下维持t,再以温度变化速率δ2升温至高温极限温度t

极限2

,再以温度变化速率δ3降温至t

03

,其中c为正整数,δ1、δ2、δ3均大于1k/min,t

03

大于0℃。

63.优选的,上述振动步进应力曲线控制方法步骤包括有:

64.步骤d1、以振动动量级g0为起始振动动量级和振动步进值ε进行振动步进至振动极限动量级g

极限

,且在每次振动幅度到达振动步进值ε后保持该振动动量级在时间段t内恒定,进入步骤d2,其中d步进值ε是根据起始振动动量级g0与振动极限动量级g

极限

并由ε=(g

极限-g0)/d得到,其中d为振动步进的次数,且d为正整数,g0和g

极限

均大于1g

rms

;

65.步骤d2、令振动步进因子d=1,进入步骤d3;

66.步骤d3、以g

极限

为起始振动动量级使振动动量级上升到当前振动动量级g

当前

,其中g

当前

=g

极限

+dε,并在该振动动量级下维持t后,下降至g

极限

,并在该振动动量级维持t,进入步骤d4;

67.步骤d4、判断被测装置是否出现保护故障,当是则进步骤五,否则进入步骤d5;

68.步骤d5、判断检测被测装置是否出现振动破坏极限,如是则进入步骤d8,如否则进入步骤d6;

69.步骤d6、判d与d

终止

的大小,当d

当前

<d

终止

时进入步骤d7,当d

当前

≥d

终止

时进入步骤d8,其中d

终止

大于等于2,且为正整数;

70.步骤d7、令d=d+1,进入步骤d3;

71.步骤d8、定义当前动量级为振动破坏动量级,下降至0g

rms

,进入步骤三。

72.优选的,上述快速温变循环-振动步进应力曲线控制方法包括有快速温变循环控制和振动步进应力控制;所述快速温变循环控制为进行e个温度循环控制,其中每个循环均以t

03

为起始温度和温度变化速率δ1降温至低温极限温度t

极限1

,并在该温度下维持t,再以温度变化速率δ2升温至高温极限温度t

极限2

,再以温度变化速率δ3降温至t

03

,其中e为正整数;所述振动步进应力控制为以振动动量级g0为起始振动动量级和g

终止

为终止振动动量级,振动步进值ζ,其中ζ=(g

终止-g0)/(e-1)。

73.优选的,上述快速温变循环-振动步进应力曲线控制方法步骤包括有:

74.步骤e1、令循环-振动步进因子e=1,进入步骤e2;

75.步骤e2、进行第e个温度循环控制,同时控制以振动动量级g0+(e-1)ζ进行振动,进入步骤e2;

76.步骤e3、判断e与e的大小,当e<e时进入步骤e4,e=e时进入步骤e5;

77.步骤e4、令e=e+1,进入步骤e2;

78.步骤e5、下降至0g

rms

,进入步骤三。

79.优选的,上述γ1、所述γ2、所述γ3均大于10k/min所述t

01

为25℃,所述a≥2。

80.优选的,上述ν1、所述ν2、所述ν3均大于10k/min,所述t

01

为25℃,所述b≥2。

81.优选的,上述δ1、所述δ2、δ3均大于10k/min,所述t

03

为25℃,所述c≥2。

82.优选的,上述t为大于等于30min;所述g0为10g

rms

,所述e≥2,所述g

终止

为60g

rms

。

83.优选的,上述t

极限1

为被测装置的出厂标示低温极限温度。

84.优选的,上述t

极限2

为被测装置的出厂标示高温极限温度。

85.优选的,上述g

极限

为被测装置的出厂标示振动极限温度。

86.本发明的一种变流器高加速寿命测试系统及其测试方法,设置有可靠性测试器、控制模块、可编程直流模拟模块、交流模拟模块、检测模块和降温模块,所述可编程直流模拟模块、所述交流模拟模块、被测装置、所述可靠性测试器、所述检测模块分别与所述控制模块连接,所述可编程直流模拟模块、所述交流模拟模块和所述检测模块分别与被测装置连接,所述可靠性测试器与所述降温模块连接;所述可靠性测试器,用于提供被测装置的寿命试验测试环境及放置被测装置;所述可编程直流模拟模块,用于对被测装置提供直流源;所述交流模拟模块,用于对被测装置提供交流源;所述降温模块,用于对所述可靠性测试器的内部空间进行快速降温;所述检测模块,用于采集被测装置的测试数据及所述被测装置温度数据;所述控制模块,用于控制所述可编程直流模拟模块提供直流源和所述交流模拟模块提供交流源,并根据所述检测模块采集到的数据进行分析。本发明通过可靠性测试器、控制模块、可编程直流模拟模块、交流模拟模块、检测模块和降温模块实现变流器高加速寿命测试的准确检测,同时本发明还能集成了将不同的变流器高加速寿命试验,均能在该变流器高加速寿命测试系统进行检测,大大方便了检测的操作过程。

附图说明

87.利用附图对本发明作进一步的说明,但附图中的内容不构成对本发明的任何限制。

88.图1为实施例1的一种变流器高加速寿命测试系统的连接示意图。

89.图2为实施例2的一种变流器高加速寿命测试方法的流程图。

90.图3为实施例3的低温步进应力曲线图。

91.图4为实施例4的高温步进应力曲线图。

92.图5为实施例5的快速变温循环曲线图。

93.图6为实施例6的振动步进应力曲线图。

94.图7为实施例7的快速温变循环-振动步进应力曲线图。

95.在图1至图7中,包括有:

96.可靠性测试器100、控制模块200、可编程直流模拟模块300、交流模拟模块400、降温模块500、录波器600、功率分析仪700、温度记录仪800、被测装置900。

具体实施方式

97.结合以下实施例对本发明的技术方案作进一步说明。

98.实施例1。

99.一种变流器高加速寿命测试系统,如图1所示,设置有可靠性测试器100、控制模块200、可编程直流模拟模块300、交流模拟模块400、检测模块和降温模块500。

100.可编程直流模拟模块300、交流模拟模块400、被测装置900、可靠性测试器100、检测模块分别与控制模块200连接,可编程直流模拟模块300、交流模拟模块400和检测模块分别与被测装置900连接,可靠性测试器100与降温模块500连接。可靠性测试器100,用于提供被测装置900的寿命试验测试环境及放置被测装置900。可编程直流模拟模块300,用于对被测装置900提供直流源。交流模拟模块400,用于对被测装置900提供交流源。降温模块500,用于对可靠性测试器100的内部空间进行快速降温。检测模块,用于采集被测装置900的测试数据及被测装置900温度数据。控制模块200,用于控制可编程直流模拟模块300提供直流源和交流模拟模块400提供交流源,并根据检测模块采集到的数据进行分析。

101.其中,可编程直流模拟模块300的直流输出端和被测装置900的直流输入端之间第一连接线,交流模拟模块400的交流输出端和被测装置900的交流输入端之间第二连接线。

102.降温模块500设置有录波器600、功率分析仪700和温度记录仪800,录波器600的直流采集端与功率分析仪700的直流采集端先进行并联然后再通过第三连接线与第一连接线连接,录波器600的交流采集端与功率分析仪700的交流采集端先进行并联然后再通过第四连接线与第二连接线连接,录波器600的信号输出端与控制模块200的com3端连接,功率分析仪700的信号输出端与控制模块200的com2端连接,温度记录仪800的信号输出端与控制模块200的com4端连接,温度记录仪800的信号输入端与被测装置900的第一信号输出端连接。

103.功率分析仪700用于采集被测装置900的功率数据。录波器600用于采集被测装置900的纹波数据。温度记录仪800用于采集被测装置900的温度数据。

104.控制模块200的com1端与可编程直流模拟模块300的信号输入端连接,控制模块200的com7端与可靠性测试器100的信号输入端连接,控制模块200的com6端与被测装置900的第二信号输入端连接,控制模块200的com5端与交流模拟模块400的信号输入端连接,可靠性测试器100的信号输出端与降温模块500的信号输入端连接。

105.本发明的变流器高加速寿命测试系统,还设置有pt1、pt2、ct1和ct2,pt1设置与第一连接线,pt2设置与第二连接线,ct1设置与第三连接线,ct2设置与第四连接线。

106.其中,控制模块200为安装有控软件的计算机;降温模块500为液氮储存装置;录波器600为dl850录波器600;功率分析仪700为wt5000述功率分析仪700;可靠性测试器100的内部装配有用于带动被测装置900振动的震动装置及加热装置。

107.需要说明的是,本发明的降温模块500的降温控制可以为通过调节输出液氮的控制阀的开度进行降温控制。

108.本实施例的可编程直流模拟模块型号具体为62180h,交流模拟模块的型号具体为

61860,温度记录仪的型号具体为mv2048,可靠性测试器的型号具体为typhoon 4.0+。

109.该变流器高加速寿命测试系统通过可靠性测试器100、控制模块200、可编程直流模拟模块300、交流模拟模块400、检测模块和降温模块500实现变流器高加速寿命测试的准确检测,同时本发明还能集成了将不同的变流器高加速寿命试验,均能在该变流器高加速寿命测试系统进行检测,大大方便了检测的操作过程。

110.实施例2。

111.基于实施例1的变流器高加速寿命测试系统,进行变流器高加速寿命测试方法,如图2,包括步骤有:

112.步骤一、启动变流器高加速寿命测试系统,并设置交流源电压、直流源电压及功率;

113.步骤二、启动可靠性测试器100和被测装置900,设置被测装置900对应子测试的参数值,然后可靠性测试器100根据环境曲线控制方法对内部环境进行控制,被测装置900在该内部环境中进行对应的子测试,在子测试中当被测装置900的测量部位温度稳定后进行性能检测,检测模块实进采集被测装置900的测试数据;

114.步骤三、判断被测装置900的所有子测试是否均已经完成,当未完成时,当未完成返回否则返回步骤二,当完成则进入步骤四;

115.步骤四、控制模块200收集检测模块的测试数据,并进行分析得到分析结果;

116.步骤五、结束测试。

117.当被测装置900为光伏逆变器时,子测试包括有正向测试a和正向测试b。

118.当被测装置900为储能变流器时,子测试包括有正向测试c、正向测试d、反向测试e和反向测试f。

119.其中,正向测试a的参数值为交流侧设置为额定电压,mppt电压设置为满载运行最低电压,功率方向为直流至交流。正向测试b的参数值为交流侧设置为额定电压,mppt电压设置为满载运行最高电压,功率方向为直流至交流。正向测试c的参数值为交流侧设置为额定电压,直流侧设置为满载运行最低电压,功率方向为直流至交流。正向测试d的参数值为交流侧设置为额定电压,直流侧设置为满载运行最高电压,功率方向为直流至交流。反向测试e的参数值为交流侧设置为额定电压,直流侧设置为满载运行最低电压,功率方向为交流至直流。反向测试f的参数值为交流侧设置为额定电压,直流侧设置为满载运行最高电压,功率方向为交流至直流。

120.环境曲线控制方法包括有低温步进应力曲线控制方法、高温步进应力曲线控制方法、快速变温循环曲线控制方法、振动步进应力曲线控制方法和快速温变循环-振动步进应力曲线控制方法。

121.需要说明的是,本发明所说的mppt是指最大功率点跟踪,具体为对因太阳电池表面温度变化和太阳辐照度变化而产生的输出电压与电流的变化进行跟踪控制,使阵列一直保持在最大输出的工作状态,这种为获得最大功率输出的调整行为称为最大功率点跟踪。

122.还需要指出的是,本发明在环境曲线控制方法中的同一型号的被测装置可以具体有多台,如低温步进应力曲线控制方法、高温步进应力曲线控制方法、振动步进应力曲线控制方法或者快速温变循环-振动步进应力曲线控制方法中因经受一次极限测试后,样品损伤后,无法继续进行下一种试验,则可更换新的被测装置即可以,而具体是否需要更换,取

决于被测装置的状态。

123.该变流器高加速寿命测试方法,通过可靠性测试器100、控制模块200、可编程直流模拟模块300、交流模拟模块400、检测模块和降温模块500实现变流器高加速寿命测试的准确检测,同时本发明还能集成了将不同的变流器高加速寿命试验,均能在该变流器高加速寿命测试系统进行检测,大大方便了检测的操作过程。

124.实施例3。

125.一种变流器高加速寿命测试方法,如图3所示,其他特征如实施例2,还具有如下特征:低温步进应力曲线控制方法步骤包括有:

126.步骤a1、以最低运行温度t

01

为起始温度、降温温度变化速率γ1和温度步进值α进行降温步进至低温极限温度t

极限1

,且在每次降温幅度到达温度步进值α后保持温度在时间段t内恒定,进入步骤a2,其中温度步进值α是根据最低运行温度t

01

与低温极限温度t

极限1

并由α=(t

01-t

极限1

)/a得到,其中a为降温步进的次数,且a为正整数,γ3大于1k/min,t大于1min;

127.步骤a2、令降温步进因子a=1,进入步骤a3;

128.步骤a3、以t

极限1

为起始温度和温度变化速率γ2使温度下降到t

极限1

-aα,并在该温度下维持t,再以温度变化速率γ3升温至t

极限1

,并在该温度下维持t,进入步骤a4,其中γ2、γ3均大于1k/min;

129.步骤a4、判断被测装置900是否出现保护故障,当是则进步骤五,否则进入步骤a5;

130.步骤a5、判断检测被测装置900是否出现低温破坏极限,如是则进入步骤a8,如否则进入步骤a6;

131.步骤a6、判a与a

终止

的大小,当a<a

终止

时进入步骤a7,当a≥a

终止

时进入步骤a8,其中a

终止

大于等于2,且为正整数;

132.步骤a7、令a=a+1,进入步骤a3;

133.步骤a8、定义当前温度为低温破坏温度,以温度变化速率γ3升温t0,进入步骤三。

134.其中,t

极限1

为被测装置900的出厂标示低温极限温度,一般为-25℃,γ1、γ2、γ3均大于10k/min,t

01

为25℃,a≥2,t为大于等于30min。

135.本实施例具体的γ1、γ2和γ3均60k/min,而a具体为5,而a

终止

可以为3,也可根据实际情况而设定,a

终止

当为3时,其中终止温度时的温度为-55℃。

136.以本实施例进行说明,本发明的低温步进应力曲线控制方法当在-25℃至-55℃之间,当被测装置900出现保护故障时,即结束测试,即进入步骤五,当在被测装置900在-25℃至-55℃之间出现低温破坏极限时,即将完成一次子测试返回步骤三,而在-25℃至-55℃之间还没有出现低温破坏极限时,也完成一次子测试并返回步骤三。而且控制过程中,在每次在温度下维持t时,被测装置900进行性能检测。

137.需要说明的是,本发明低温极限温度是指在该温度下被测装置900的工作特性不再满足技术条件的要求,但当温度上升时,被测装置900仍能恢复正常的工作特征。低温破坏温度是指被测设备达到低温极限导致损坏时的温度。

138.与实施例3相比,本实施例通过低温步进应力曲线能探测出被测装置900的低温破坏温度,以及在环境下的性能。

139.实施例4。

140.一种变流器高加速寿命测试方法,如图4所示,其他特征如实施例2,还具有如下特征:高温步进应力曲线控制方法步骤包括有:

141.步骤b1、以最高运行温度t

02

为起始温度、升温温度变化速率ν1和温度步进值β进行升温步进至高温极限温度t

极限2

,且在每次升温幅度到达温度步进值β后保持温度在时间段t内恒定,进入步骤b2,其中温度步进值β是根据最高运行温度t

02

与高温极限温度t

极限2

并由β=(t

极限2-t

02

)/b得到,其中b为升温步进的次数,且b为正整数,ν1大于1k/min;

142.步骤b2、令升温步进因子b=1,进入步骤b3;

143.步骤b3、以t

极限2

为起始温度和温度变化速率ν2使温度升高到t

极限2

+bβ,并在该温度下维持t,再以温度变化速率ν3降温至t

极限2

,并在该温度下维持t,进入步骤b4,其中ν2、ν3均大于1k/min;

144.步骤b4、判断被测装置900是否出现保护故障,当是则进步骤五,否则进入步骤b5;

145.步骤b5、判断检测被测装置900是否出现高温破坏极限,如是则进入步骤b8,如否则进入步骤b6;

146.步骤b6、判b与b

终止

的大小,当b<b

终止

时进入步骤b7,当b≥b

终止

时进入步骤b8,其中b

终止

大于等于2,且为正整数;

147.步骤b7、令b=b+1,进入步骤b3;

148.步骤b8、定义当前温度为高温破坏温度,以温度变化速率ν3升降温t

01

,进入步骤三。

149.其中ν1、ν2、ν3均大于10k/min,t

01

为25℃,b≥2,t为大于等于30min,其中,t

极限2

为被测装置900的出厂标示高温极限温度,本实施例为65℃。

150.本实施例具体的ν1、ν2和ν3均60k/min,而b具体为5,而b

终止

可以为3,也可根据实际情况而设定,b

终止

当为3时,其中终止温度时的温度为95℃。

151.以本实施例进行说明,本发明的高温步进应力曲线控制方法当在65℃至95℃之间,当被测装置900出现保护故障时,即结束测试,即进入步骤五,当在被测装置900在65℃至95℃之间出现高温破坏极限时,即将完成一次子测试返回步骤三,而在65℃至95℃之间还没有出现高温破坏极限时,也完成一次子测试并返回步骤三。而且控制过程中,在每次在温度下维持t时,被测装置900进行性能检测。

152.需要说明的是,本发明高温极限温度是指在该温度下被测装置900的工作特性不再满足技术条件的要求,但当温度下降时,被测装置900仍能恢复正常的工作特征。高温破坏温度是指被测设备达到高温极限导致损坏时的温度。

153.与实施例3相比,本实施例通过高温步进应力曲线能探测出被测装置900的高温破坏温度,以及在高温环境下的性能。

154.实施例5。

155.一种变流器高加速寿命测试方法,如图5所示,其他特征如实施例2,还具有如下特征:快速变温循环曲线控制方法为进行c个温度循环控制,其中每个循环均以t

03

为起始温度和温度变化速率δ1降温至低温极限温度t

极限1

,并在该温度下维持t,再以温度变化速率δ2升温至高温极限温度t

极限2

,再以温度变化速率δ3降温至t

03

,其中c为正整数,δ1、δ2、δ3均大于1k/min,t

03

大于0℃。

156.其中δ1、δ2、δ3均大于10k/min,t

03

为25℃,c≥2,t为大于等于30min。

157.本实施例具体的δ1、δ2、δ3均60k/min,而c具体为5,也就是说快速变温循环曲线控制具体进行5个温度循环控制。

158.以本实施例为例进行说明,在每一个温度循环控制中先下降至t

极限1

,并在该温度下维持t,被测装置900进行性能检测,再升温至高温极限温度t

极限2

,并在该温度下维持t时间段内,被测装置900进行性能检测,一共进行5次温度循环控制,进入步骤三。

159.与实施例3相比,本实施例通过快速变温循环曲线能检测被测装置900的低高温环境下的性能。

160.实施例6。

161.一种变流器高加速寿命测试方法,如图6所示,其他特征如实施例2,还具有如下特征:振动步进应力曲线控制方法步骤包括有:

162.步骤d1、以振动动量级g0为起始振动动量级和振动步进值ε进行振动步进至振动极限动量级g

极限

,且在每次振动幅度到达振动步进值ε后保持该振动动量级在时间段t内恒定,进入步骤d2,其中d步进值ε是根据起始振动动量级g0与振动极限动量级g

极限

并由ε=(g

极限-g0)/d得到,其中d为振动步进的次数,且d为正整数,g0和g

极限

均大于1g

rms

;

163.步骤d2、令振动步进因子d=1,进入步骤d3;

164.步骤d3、以g

极限

为起始振动动量级使振动动量级上升到当前振动动量级g

当前

,其中g

当前

=g

极限

+dε,并在该振动动量级下维持t后,下降至g

极限

,并在该振动动量级维持t,进入步骤d4;

165.步骤d4、判断被测装置900是否出现保护故障,当是则进步骤五,否则进入步骤d5;

166.步骤d5、判断检测被测装置900是否出现振动破坏极限,如是则进入步骤d8,如否则进入步骤d6;

167.步骤d6、判d与d

终止

的大小,当d

当前

<d

终止

时进入步骤d7,当d

当前

≥d

终止

时进入步骤d8,其中d

终止

大于等于2,且为正整数;

168.步骤d7、令d=d+1,进入步骤d3;

169.步骤d8、定义当前动量级为振动破坏动量级,下降至0g

rms

,进入步骤三。

170.其中本实施例g0为10g

rms

,g

极限

为50g

rms

,而d具体为4,t为具体为30min。g

极限

为被测装置900的出厂标示振动极限温度。具体d

终止

设置为3,其中终止动量级时为80g

rms

。

171.以本实施例为例进行说明,在起始时的振动动量级50g

rms

至80g

rms

之间,当被测装置900出现保护故障时,即结束测试,即进入步骤五,当在被测装置900在50g

rms

至80g

rms

间出现振动破坏动量级时,即将完成一次子测试返回步骤三,而在50g

rms

至80g

rms

之间还没有出现振动破坏动量级时,也完成一次子测试并返回步骤三。而且控制过程中,在每次在振动动量级维持t时间段内,被测装置900进行性能检测。

172.需要说明的是,本发明振动极限动量级是指在该振动动量级下被测装置900的工作特性不再满足技术条件的要求,但当振动动量级下降时,被测装置900仍能恢复正常的工作特征。振动破坏极限是指被测设备受振动影响达到损坏即为振动破坏极限。

173.与实施例3相比,本实施例通过振动步进应力曲线控制方法检测被测装置900的振动环境下的性能。

174.实施例7。

175.一种变流器高加速寿命测试方法,如图7所示,其他特征如实施例2,还具有如下特

征:快速温变循环-振动步进应力曲线控制方法包括有快速温变循环控制和振动步进应力控制;快速温变循环控制为进行e个温度循环控制,其中每个循环均以t

03

为起始温度和温度变化速率δ1降温至低温极限温度t

极限1

,并在该温度下维持t,再以温度变化速率δ2升温至高温极限温度t

极限2

,再以温度变化速率δ3降温至t

03

,其中e为正整数;振动步进应力控制为以振动动量级g0为起始振动动量级和g

终止

为终止振动动量级,振动步进值ζ,其中ζ=(g

终止-g0)/(e-1)。

176.快速温变循环-振动步进应力曲线控制方法步骤包括有:

177.步骤e1、令循环-振动步进因子e=1,进入步骤e2;

178.步骤e2、进行第e个温度循环控制,同时控制以振动动量级g0+(e-1)ζ进行振动,进入步骤e2;

179.步骤e3、判断e与e的大小,当e<e时进入步骤e4,e=e时进入步骤e5;

180.步骤e4、令e=e+1,进入步骤e2;

181.步骤e5、下降至0g

rms

,进入步骤三。

182.其中本实施例g0为12g

rms

,g

终止

为60g

rms

,而e具体为5,t为具体为30min。

183.以本实施例为例进行说明,在第一温度循环时,振动动量级控制在12g

rms

,对温度进行维持t,被测装置900进行性能检测;

184.然后在每进行一个温度循环控制时,振动动量级都进行增加,而在升降后,同时地在对温度进行维持t时,被测装置900进行性能检测,完成5个温度循环控制后,进入步骤三。

185.与实施例3相比,本实施例通过快速温变循环-振动步进应力曲线近制方法检测被测装置900的高低温及振动环境下的性能。

186.最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1