一种纤维束SHTB动态拉伸试验方法

一种纤维束shtb动态拉伸试验方法

技术领域

1.本发明涉及干纤维材料动态力学技术领域,具体涉及一种纤维束shtb动态拉伸试验方法。

背景技术:

2.纤维材料具有轻质、高强、耐腐蚀等优点,借助纤维材料的优秀特性,由其与有机胶凝材料或者无机水泥基胶凝材料所制成纤维增强复合材料(fiber reinforced polymer,简称frp)和纤维织物增强水泥基复合材料(fiber reinforced cementitious matrix,简称frcm),可应用于新建全frp/frcm结构或frp/frcm组合结构,或是作为补强材料应用于既有结构的修复和加固。现有研究指出,当建筑结构面临着爆炸、撞击等极端作用的风险时,采用frp/frcm复合材料可以有效提升结构的抗冲击性能。而frp/frcm复合材料在冲击荷载作用下的动态力学性能,与frp/frcm中的纤维束动态力学性能密切相关。因此,开展冲击荷载作用下纤维束材料的动态力学性能、演化规律、破坏形貌的研究,有助于进一步推动建筑工程中特别是极端荷载作用下frp/frcm复合材料的研究和应用。

3.当前,对材料的动态力学性能进行测试,主要是使用高速液压伺服试验机、落锤试验机和分离式霍普金森杆等设备。其中,分离式霍普金森拉杆(split hopkinson torsion bar,简称shtb)是研究中高应变率下材料动态拉伸力学性能的最主要、可靠的实验方法。shtb技术建立在一维应力波假定与试件应力均匀性假定上,由炮管、撞击杆(俗称子弹)、入射杆、透射杆、能量吸收器以及相应的气压装置等组成,通过粘贴在入射杆和透射杆上的应变片经超动态应变仪和高速采集系统采集应力波信号,基于一维应力波传播理论最终得到试件的应力-应变关系。

4.一般而言,shtb试验的试件通常圆柱状为和薄片状。圆柱状试件通常采用螺纹或胶粘与shtb相连接。螺纹法是把试件加工成哑铃状回转体,两端加工与入射杆和透射杆的内螺纹相契合的外螺纹,通过螺纹与shtb相连接。但对于岩石、混凝土等材料,试件两端不易加工成外螺纹,则需使用转接夹具,将试件胶粘在转接夹具上,再将转接夹具通过螺纹与shtb相连接。某些试验材料由于厚度不够,无法加工成直径满足要求的圆柱状试件,只能加工成薄片状试件,薄片状试件通常借助转接夹具来与shtb相连接。

5.对于纤维材料,由于试件直径较小且材质柔软,无法按照传统圆柱状和薄片状试件的连接方法与shtb相连接,且缺乏相关技术标准与规范,使得对于纤维材料的动态拉伸力学性能的测试难以开展。当前,纤维材料通常借助另行设计的转接夹具进行试验。专利cn202011366933.4中公开了一种实时紧固纤维束动态拉伸实验夹具及其装夹方法,纤维束试件通过两块齿形面的紧固块相互啮合形成一个整体,将圆锥状限位壳套入啮合的整体,再将限位块穿入圆锥状限位壳至与啮合的整体抵合,完成纤维束试件的夹持。专利cn 202011354348.2中公开了一种纤维束动态拉伸实验夹具及其实验使用方法,将纤维束试件放入圆柱形夹具主体中呈扇形体结构的长槽,放入填补扇形体结构长槽的紧固块,二者相互啮合形成一个整体,再将圆筒形紧固壳套入啮合的整体,使紧固块压紧纤维束试件。专利

cn 202110917308.2中公开了一种分离式霍普金森拉杆试验用夹具,将金属丝试件放入两片防护件中形成三明治结构,所述结构用两块楔形夹块夹住,套入内有楔形槽的套筒,再将套筒套入顶杆,使顶杆与楔形夹块相顶接,从而实现金属丝试件稳定夹持。

6.上述三种专利均是采用转接夹具实现纤维材料与shtb的连接,转接夹具包含了多种不同的部件,且形状较为复杂,使得夹具的加工难度较高、造价也较高。同时,由于转接夹具的部件较多,在进行试验时纤维束试件的夹持步骤较为繁琐,不可避免会影响夹持的效果和精度。此外,每次试验都需要将转接夹具从shtb上拧下,完成纤维束试件的夹持后再装上,一方面降低了试验的效率,另一方面纤维束试件可能由于两端的转动产生加捻效果,改变了纤维束的外形,无法反应纤维材料真正的动态拉伸力学性能。

技术实现要素:

7.本发明提供了一种纤维束shtb动态拉伸试验方法,一方面能够通过夹具主体与夹具压块满足shtb试验中纤维束试件的紧固要求,保证试验结果的可靠性与准确性,另一方面又具有结构简单、装配快捷、可重复利用、试件可批量制作的优势。

8.一种纤维束shtb动态拉伸试验方法,采用纤维束试件制作装置和纤维束试件夹持装置;

9.所述纤维束试件制作装置包括可相互配合夹紧的纤维束试件下模具和纤维束试件上模具;纤维束试件下模具上设有若干个用于放置第一加强片的凹槽一;纤维束试件上模具上设有若干个用于放置第二加强片的凹槽二;

10.所述纤维束试件夹持装置包括可相互配合夹紧的夹具主体和夹具压块;夹具主体和夹具压块上均设有用于放置加强片的凹槽;

11.所述纤维束shtb动态拉伸试验方法包括步骤:

12.s1、根据纤维束shtb试验所需的标距,两端放置纤维束试件下模具,在凹槽一内放置第一加强片;

13.s2、在第一加强片用于与纤维束接触的面上均匀涂抹纤维浸渍胶,将纤维束拉紧对中平放在两侧第一加强片的中心线上,在第一加强片与纤维束的接触面上再次均匀涂抹纤维浸渍胶,使纤维浸渍胶充分浸润在纤维束中;

14.s3、将第二加强片按与纤维束接触的一面对齐放置在第一加强片上,然后将凹槽二与第二加强片对齐,将纤维束试件上模具放置在纤维束试件下模具上,将纤维束试件上模具、纤维束试件下模具夹紧在一起;

15.s4、养护至纤维浸渍胶固化后,脱模,剪断纤维束外露端,得到两侧均与第一加强片、第二加强片共同固化夹紧成整体的shtb试验用纤维束试件;

16.s5、将shtb的入射杆和投射杆分别与夹具主体的一端固定连接;

17.s6、调整安装有夹具主体的shtb的入射杆和投射杆,使夹具主体具有凹槽三的一侧的表面保持在同一水平面上;

18.s7、将所述shtb试验用纤维束试件的加强片放入凹槽三内,再将夹具压块的凹槽四与所述shtb试验用纤维束试件的加强片对齐后在夹具主体上放置夹具压块,使夹具压块、所述shtb试验用纤维束试件、夹具主体间形成紧固的夹持;

19.s8、开展纤维束shtb动态拉伸试验。

20.本发明采用纤维束试件预制工艺,避免直接在现场临时夹持纤维束而降低了试验的效率,通过第一加强片、纤维束、第二加强片三者之间形成的三明治结构,一方面利用加强片以承担来自外部的紧固力以夹紧纤维束,另一方面又可避免在紧固过程中对纤维束造成损伤,通过加强片涂纤维浸渍胶的方式,增大纤维束与加强片界面的接触面积及粗糙度,进一步改善纤维束与加强片间的粘结性能。

21.在一优选例中,第一加强片、第二加强片上用于与凹槽接触的面,和凹槽一、凹槽二、凹槽三、凹槽四的底面为相互齿合的锯齿面。

22.在一优选例中,所述锯齿面的齿形角为42

°

至46

°

,齿高为0.2mm至0.5mm。

23.在一优选例中,凹槽一两端靠近纤维束试件下模具边缘处设有高于凹槽一底面的平台一,平台一表面低于纤维束试件下模具表面。

24.在一优选例中,凹槽二两端靠近纤维束试件上模具边缘处设有与平台一对应的、高于凹槽二底面的平台二,平台二表面低于纤维束试件上模具表面;平台一与平台二所形成的空间可为纤维束提供穿出的活动空间。

25.在一优选例中,夹具主体包括螺纹连接件和通过承接块与螺纹连接件固定连接、用于放置夹具压块的连接块;螺纹连接件位于夹具主体端部,用于与shtb的入射杆或投射杆固定连接;凹槽三设于连接块上,凹槽三远离承接块的一端靠近连接块边缘处设有高于凹槽三底面的平台三,平台三表面低于连接块表面。

26.在一优选例中,凹槽四一端靠近夹具压块边缘处设有与平台三对应的、高于凹槽四底面的平台四,平台四表面低于夹具压块表面;平台三与平台四所形成的空间可为纤维束提供穿出的活动空间。

27.在一优选例中,连接块具有凹槽三的一侧的表面中心轴线、承接块的中心轴线、螺纹连接件的中心轴线与shtb的中心轴线对齐。

28.在一优选例中,纤维束试件下模具上设有定位杆,纤维束试件上模具上设有可与定位杆相适配的定位孔。

29.在一优选例中,纤维束试件上模具和纤维束试件下模具间,夹持压块、所述shtb试验用纤维束试件和夹具主体间均通过紧固螺栓夹紧。

30.本发明与现有技术相比,主要优点包括:

31.1、本发明实现了用于shtb试验的纤维束试件的预制,避免直接在现场临时夹持纤维束而降低了试验的效率,节省了试验过程中的时间成本。

32.2、本发明采用纤维束试件预制工艺,利用纤维束试件下模具、纤维束试件上模具、第一加强片、第二加强片,具有工艺简单、拆卸方便、可流水线工作、可批量制作、试件整体形状规则尺寸统一的优点。

33.3、本发明通过第一加强片、纤维束、第二加强片三者之间形成的三明治结构,一方面利用加强片以承担来自外部的紧固力以夹紧纤维束,另一方面又可避免在紧固过程中对纤维束造成损伤。

34.4、本发明通过加强片涂纤维浸渍胶的方式,增大纤维束与加强片界面的接触面积及粗糙度,进一步改善纤维束与加强片间的粘结性能。

35.5、本发明的夹持装置采用装配设计,夹持装置的各部件为独立装置,当夹持装置中的任一部件损坏后,可对损坏的部件进行替换,而无需废弃与损坏的部件固定连接的其

它装置,节省了试验过程中的经济成本。

36.6、本发明的夹持装置部件较少、形状简单、加工方便、造价较低、安装便捷,同时在进行试验时纤维束试件的夹持步骤较为简便,通过夹具主体与夹具压块满足shtb试验中纤维束试件的紧固要求,实现第一重夹持紧固,保证试验结果的可靠性与准确性。

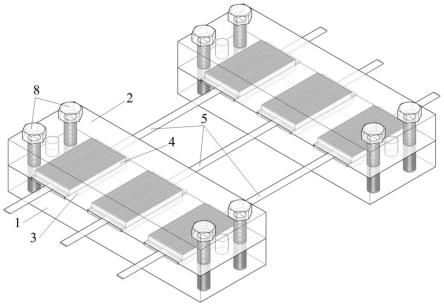

37.7、本发明的加强片与凹槽的接触面处设置了相互齿合的锯齿面,增大加强片与夹持装置凹槽的接触面积及粗糙度,保证夹持装置夹紧后内部由加强片与纤维束固化夹紧形成整体的纤维束试件不会出现滑动,实现双重紧固作用,同时加强片与凹槽规格统一,施加紧固力后进一步保证了纤维束试件、夹持装置与shtb三者的同轴性,确保了试验的精度和准确性。

38.8、本发明满足夹持装置的瞬时性,夹持紧固纤维束试件后即可进行试验,提高了试验效率。

39.9、本发明能够实现在shtb上对纤维束试件在应变率为100s-1-1000s-1

条件下的动态拉伸力学性能试验。

附图说明

40.图1为纤维束试件制作装置组装后的结构图;

41.图2为纤维束试件制作装置中各部件结构示意图;

42.图3为纤维束试件下模具轴侧视图;

43.图4为纤维束试件上模具轴侧视图;

44.图5为第一加强片轴侧视图;

45.图6为第二加强片轴侧视图;

46.图7为纤维束试件轴侧视图;

47.图8为纤维束试件夹持装置组装后的结构图;

48.图9为纤维束试件夹持装置中各部件结构示意图;

49.图10为夹具主体轴侧视图;

50.图11为夹具压块轴侧视图;

51.附图标记:

52.1、纤维束试件下模具;1-1、凹槽一;1-1-1、锯齿面一;1-2、平台一;1-3、定位杆;1-4、螺栓孔一;

53.2、纤维束试件上模具;2-1、凹槽二;2-1-1、锯齿面二;2-2、平台二;2-3、定位孔;2-4、螺栓孔二;

54.3、第一加强片;3-1、锯齿面三;

55.4、第二加强片;4-1、锯齿面四;

56.5、纤维束;

57.6、夹具主体;6-1、螺纹连接件;6-2、承接块;6-3、连接块;6-3-1、凹槽三;6-3-1-1、锯齿面五;6-3-2、平台三;6-3-3、螺栓孔三;

58.7、夹具压块;7-1、凹槽四;7-1-1、锯齿面六;7-2、平台四;7-3、螺栓孔四;

59.8、紧固螺栓。

具体实施方式

60.下面结合附图及具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。下列实施例中未注明具体条件的操作方法,通常按照常规条件,或按照制造厂商所建议的条件。

61.如图1~图7所示,纤维束试件制作装置包括纤维束试件下模具1、纤维束试件上模具2、第一加强片3、第二加强片4、纤维束5。

62.纤维束试件下模具1包含多个形状尺寸相同且平行排列的凹槽一1-1、平台一1-2以及定位杆1-3与螺栓孔一1-4。凹槽一1-1底面设置有锯齿面一1-1-1,凹槽一1-1的长边侧长度小于纤维束试件下模具1的宽度,凹槽一1-1的短边侧与纤维束试件下模具1的外表面有平台一1-2。平台一1-2的表面低于纤维束试件下模具1的表面0.5mm。定位杆1-3在纤维束试件下模具1的两端对称设置。螺栓孔一1-4在纤维束试件下模具1的四角对称设置,当纤维束试件下模具1设置的凹槽一1-1较多时,为防止纤维束试件下模具1长度过长而产生变形,可在纤维束试件下模具1中间处增设一对螺栓孔一1-4。

63.纤维束试件上模具2包含多个形状尺寸相同且平行排列的凹槽二2-1、平台二2-2以及定位孔2-3与螺栓孔二2-4。凹槽二2-1底面设置有锯齿面二2-1-1,凹槽二2-1的长边侧长度小于纤维束试件上模具2的宽度,凹槽二2-1的短边侧与纤维束试件上模具2的外表面有平台二2-2。平台二2-2的表面低于纤维束试件上模具2的表面0.5mm。定位孔2-3在纤维束试件上模具2的两端对称设置。螺栓孔二2-4在纤维束试件上模具2的四角对称设置,当纤维束试件上模具2设置的凹槽二2-1较多时,为防止纤维束试件上模具2长度过长而产生变形,可在纤维束试件上模具2中间处增设一对螺栓孔二2-4。

64.纤维束试件上模具2的结构尺寸与纤维束试件下模具1的结构尺寸相同,纤维束试件上模具2的凹槽二2-1及平台二2-2的结构尺寸与纤维束试件下模具1的凹槽一1-1及平台一1-2的结构尺寸的结构尺寸相同,纤维束试件上模具2的凹槽二2-1、平台二2-2、定位孔2-3及螺栓孔二2-4与纤维束试件下模具1的凹槽一1-1、平台一1-2、定位杆1-3及螺栓孔一1-4位置相互相契合。

65.平台一1-2与平台二2-2所形成的空间可为纤维束5提供穿出的活动空间,防止纤维束试件下模具1与纤维束试件上模具2通过紧固螺栓8夹紧在一起后对纤维束5造成挤压而产生剪切破坏。

66.纤维束试件下模具1中凹槽一1-1和纤维束试件上模具2中凹槽二2-1的数量为3~6个,间距为15~20mm,既可实现多个纤维束同时制作以满足批量生产的需求,同时又为制作时提供了合适的操作空间,亦保证纤维束试件下模具1和纤维束试件上模具2的长度不至于过长而产生变形。

67.第一加强片3与凹槽一1-1相互接触的一面设置有锯齿面三3-1,第一加强片3的锯齿面三3-1与凹槽一1-1的锯齿面一1-1-1相互齿合。第二加强片4与凹槽二2-1相互接触的一面设置有锯齿面四4-1,第二加强片4的锯齿面四4-1与凹槽二2-1的锯齿面二2-1-1相互齿合。

68.第一加强片3、第二加强片4的结构尺寸与纤维束试件下模具1的凹槽一1-1、纤维束试件上模具2的凹槽二2-1的结构尺寸相同,保证了在支模、铺设与装配时第一加强片3与第二加强片4的位置相互相契合,由加强片与纤维束固化夹紧形成的整体形状规则尺寸统

一。

69.第一加强片3、纤维束5、第二加强片4三者之间形成三明治结构。加强片不仅可以承担来自外部模具的紧固力以夹紧纤维束,同时又可避免在紧固过程中对纤维束造成损伤。

70.第一加强片3和第二加强片4可采用金属材质如铝或者非金属材质如亚克力等所制成。

71.第一加强片3和第二加强片4与纤维束5的接触面上涂有纤维浸渍胶(如环氧浸渍胶等)。通过在加强片与纤维束的接触面涂纤维浸渍胶的方式,增大纤维束与加强片界面的接触面积及粗糙度,进一步改善纤维束与加强片间的粘结性能。

72.锯齿面一1-1-1、锯齿面二2-1-1、锯齿面三3-1和锯齿面四4-1的齿形角为42

°

至46

°

,齿高为0.2mm至0.5mm。通过在加强片与模具凹槽的接触面处设置锯齿面的方式,增大加强片与模具凹槽的接触面积及粗糙度,保证上下模具夹紧后内部加强片不会出现滑动,使加强片与纤维束能够紧密粘结,进一步确保由加强片与纤维束固化夹紧形成的整体形状规则尺寸统一。

73.纤维束材料的材质包括但不限于耐碱玻璃纤维、碳纤维、芳纶纤维、玄武岩纤维、聚苯撑苯并二恶唑纤维及剑麻、苎麻等天然纤维。

74.具体的shtb试验用纤维束试件制作工艺流程如下:

75.1)支模:

76.根据纤维束shtb试验所需的标距,两端对称放置纤维束试件下模具1,在纤维束试件下模具的凹槽一1-1内放置第一加强片3,第一加强片3的锯齿面三3-1与凹槽一1-1的锯齿面一1-1-1相互齿合;

77.2)铺设:

78.在第一加强片3与纤维束5的接触面上均匀涂抹纤维浸渍胶,将纤维束5拉紧对中平放在两侧第一加强片3的中心线上,在第一加强片3与纤维束5的接触面上再次均匀涂抹纤维浸渍胶,使纤维浸渍胶充分浸润在纤维束5中。由于加强片与纤维束的接触面涂了纤维浸渍胶,增大了纤维束与加强片界面的接触面积及粗糙度,进一步改善了纤维束与加强片间的粘结性能。为保证纤维束试件制作中纤维束不会因为回缩而产生松弛,使得实际标距长度不满足试验所需标距长度,可在纤维束两侧外露端采取悬挂重物等方式,保证纤维束的平直以及与加强片的同轴性;

79.3)装配:

80.将第二加强片4与纤维束5接触的一面对齐放置在第一加强片3上,使第一加强片3、纤维束5、第二加强片4三者之间形成三明治结构,加强片不仅可以承担来自外部模具的紧固力以夹紧纤维束,同时又可避免在紧固过程中对纤维束造成损伤。然后将纤维束试件上模具2的凹槽二2-1与第二加强片4对齐,通过定位孔2-3将纤维束试件上模具2沿着纤维束试件下模具1的定位杆1-3放置在纤维束试件下模具1上,第二加强片4的锯齿面四4-1与凹槽二2-1的锯齿面二2-1-1相互齿合,再将紧固螺栓8穿过纤维束试件上模具2和纤维束试件下模具1的螺栓孔二2-4和螺栓孔一1-4,通过施加紧固力使纤维束试件上模具2、纤维束试件下模具1夹紧在一起。由于加强片与模具凹槽的接触面处设置了锯齿面,增大了加强片与模具凹槽的接触面积及粗糙度,使上下模具夹紧后的内部加强片不会出现滑动,加强片

与纤维束能够紧密粘结,进一步确保由加强片与纤维束固化夹紧形成的整体形状规则尺寸统一,施加紧固力后进一步保证了纤维束与加强片的同轴性;

81.4)养护与拆模:

82.在一定温度和湿度下养护至纤维浸渍胶固化后,拆除紧固螺栓8,取下纤维束试件上模具2,从纤维束试件下模具1中取出两侧均与第一加强片3和第二加强片4共同固化夹紧成整体的纤维束5,剪断纤维束5两侧外露端后即可得到shtb试验用纤维束试件。

83.如图8~图11所示,纤维束试件夹持装置包括夹具主体6、夹具压块7、紧固螺栓8,夹具主体6包括螺纹连接件6-1(本实施例具体为外螺纹)、承接块6-2和连接块6-3,夹具压块7与夹具主体6的连接块6-3对应。

84.夹具主体6的外螺纹6-1用以同shtb的入射杆或投射杆的内螺纹相连接,夹具主体6的外螺纹6-1的中心轴线与shtb的中心轴线对齐。夹具主体6的承接块6-2一端承接夹具主体6的外螺纹6-1,另一端承接夹具主体6的连接块6-3。夹具主体6的承接块6-2的高度与夹具主体6的外螺纹6-1的直径相同,夹具主体6的承接块6-2的中心轴线与夹具主体6的外螺纹6-1的中心轴线对齐。夹具主体6的连接块6-3包含凹槽三6-3-1、平台三6-3-2与螺栓孔三6-3-3,夹具主体6的连接块6-3的高度为夹具主体6的承接块6-2的高度的一半,夹具主体6的连接块6-3具有凹槽的一侧的表面中心轴线与夹具主体6的外螺纹6-1的中心轴线对齐。凹槽三6-3-1底面设置有锯齿面五6-3-1-1,凹槽三6-3-1的锯齿面五6-3-1-1与第一加强片3的锯齿面三3-1相互齿合,凹槽三6-3-1的长边侧长度小于夹具主体6的连接块6-3的宽度,凹槽三6-3-1的短边侧其中一侧与夹具主体6的承接块6-2表面平齐,另一侧与夹具主体6的连接块6-3的外表面有平台三6-3-2。平台三6-3-2的表面低于夹具主体6的连接块6-3的表面0.5mm。螺栓孔三6-3-3在夹具主体6的连接块6-3与中心轴线平行的两端对称设置。

85.夹具压块7包含凹槽四7-1、平台四7-2与螺栓孔四7-3。凹槽四7-1底面设置有锯齿面六7-1-1,凹槽四7-1的锯齿面六7-1-1与第二加强片4的锯齿面四4-1相互齿合,凹槽四7-1的长边侧长度小于夹具压块7的宽度,凹槽四7-1的短边侧其中一侧与夹具压块7表面平齐,另一侧与夹具压块7的外表面有平台四7-2。平台四7-2的表面低于夹具压块7的表面0.5mm。螺栓孔四7-3在夹具压块7与中心轴线平行的两端对称设置。

86.夹具压块7的结构尺寸与夹具主体6的连接块6-3的结构尺寸相同,夹具压块7的凹槽四7-1、平台四7-2的结构尺寸与夹具主体6的连接块6-3的凹槽三6-3-1、平台三6-3-2的结构尺寸相同,夹具压块7的凹槽四7-1、平台四7-2及螺栓孔四7-3与夹具主体6的连接块6-3的凹槽三6-3-1、平台三6-3-2及螺栓孔三6-3-3的位置相互相契合,夹具主体6的连接块6-3的凹槽三6-3-1、夹具压块7的凹槽四7-1的结构尺寸与第一加强片3、第二加强片4的结构尺寸相同,保证了试验时由加强片与纤维束固化夹紧形成整体的纤维束试件与夹具主体6和夹具压块7的位置相互相契合,保证了纤维束试件能够经夹具主体6的连接块6-3与夹具压块7通过紧固螺栓8形成紧固的夹持,实现第一重夹持紧固,同时保证了纤维束试件、夹持装置与shtb三者的同轴性,确保了试验的精度和准确性。

87.平台三6-3-2与平台四7-2所形成的空间可为纤维束提供穿出的活动空间,防止夹具主体6的连接块6-3与夹具压块7通过紧固螺栓8夹紧在一起后对纤维束造成挤压而产生剪切破坏。

88.锯齿面三3-1、锯齿面四4-1、锯齿面五6-3-1-1和锯齿面六7-1-1的齿形角为42

°

至

46

°

,齿高为0.2mm至0.5mm。通过在加强片与夹持装置凹槽的接触面处设置锯齿面的方式,增大加强片与夹持装置凹槽的接触面积及粗糙度,保证夹持装置夹紧后内部由加强片与纤维束固化夹紧形成整体的纤维束试件不会出现滑动,实现双重紧固作用。

89.上述纤维束试件夹持装置的实验使用方法,包括以下步骤:

90.步骤一:将shtb的入射杆和投射杆分别与夹具主体6的外螺纹6-1通过螺纹相连接;

91.步骤二:调整安装有夹具主体6的shtb的入射杆和投射杆,使夹具主体6的连接块6-3具有凹槽的一侧的表面保持在同一水平面上,以保证放入纤维束试件后纤维束的平直,不会因两端的转动改变了纤维束的外形而产生加捻效果,确保可以反应纤维材料真正的动态拉伸力学性能;

92.步骤三:在夹具主体6的连接块6-3的凹槽三6-3-1内放入第一加强片3、纤维束5、第二加强片4共同固化夹紧成整体的shtb试验用纤维束试件,第一加强片3的锯齿面三3-1与凹槽三6-3-1的锯齿面五6-3-1-1相互齿合,再将夹具压块7的凹槽四7-1与纤维束试件加强片对齐后在夹具主体6上放置夹具压块7,第二加强片4的锯齿面四4-1与凹槽四7-1的锯齿面六7-1-1相互齿合;

93.步骤四:将紧固螺栓8穿过夹具压块7和夹具主体6的螺栓孔四7-3和螺栓孔三6-3-3,通过施加紧固力使夹具压块7、夹具主体6和纤维束试件间形成紧固的夹持,实现第一重夹持紧固。由于在加强片与夹持装置凹槽的接触面处设置了锯齿面,增大加强片与夹持装置凹槽的接触面积及粗糙度,保证夹持装置夹紧后内部由加强片与纤维束固化夹紧形成整体的纤维束试件不会出现滑动,实现双重紧固作用,同时,施加紧固力后进一步保证了纤维束试件、夹持装置与shtb三者的同轴性,确保了试验的精度和准确性。

94.步骤五:开展纤维束shtb动态拉伸试验。

95.本发明中通过支模、铺设、装配、养护与拆模的步骤,利用纤维束试件下模具1、纤维束试件上模具2、第一加强片3、第二加强片4和紧固螺栓8,实现用于shtb试验的纤维束试件的预制,具有工艺简单、拆卸方便、可流水线工作、可批量制作、试件整体形状规则尺寸统一等优点。

96.本发明中通过第一加强片3、纤维束5、第二加强片4三者之间形成的三明治结构,可避免在紧固过程中对纤维束造成损伤,同时通过加强片涂纤维浸渍胶的方式,进一步改善纤维束与加强片间的粘结性能。

97.本发明中采用装配设计的夹持装置,具有部件较少、形状简单、加工方便、造价较低、安装便捷、易于替换、夹持步骤简便等优点,通过夹具主体6、夹具压块7并结合紧固螺栓8满足shtb试验中纤维束试件的紧固要求,实现第一重夹持紧固,保证试验结果的可靠性与准确性。

98.本发明中通过在加强片与夹持装置凹槽的接触面处设置相互齿合的锯齿面,保证夹持装置夹紧后内部由加强片与纤维束固化夹紧形成整体的纤维束试件不会出现滑动,实现双重紧固作用,同时加强片与夹持装置凹槽规格统一,施加紧固力后进一步保证了纤维束试件、夹持装置与shtb三者的同轴性,确保了试验的精度和准确性。

99.本发明满足夹持装置的瞬时性,夹持紧固纤维束试件后即可进行试验,提高了试验效率,同时能够实现在shtb上对纤维束试件在应变率为100s-1-1000s-1

条件下的动态拉

伸力学性能试验。

100.此外应理解,在阅读了本发明的上述描述内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1