1.本技术涉及纺织设备技术领域,尤其是涉及一种智能验布机。

背景技术:2.在布匹的生产过程中,由于加工环境或者加工原料的差别,使每一件布匹中在加工之后不可避免地存在一些疵点。在纺织工厂收到布匹且进行后期加工之前,需要对每一件布匹进行验布处理,以找出其中不符合要求的疵点,以减少后期的次品成品的出现数量。

3.目前,在对布匹进行验布的过程中,首先在自验布机的上料端进行上料,然后朝下料端进行输送,且经下料端进行下料。在布匹自上料端输送至下料端过程中,需要工人通过人眼对布匹进行实时观察,以找出其中不合格疵点进行贴标标记,以便后期对这类疵点进行处理。

4.但是,由于通过人工人眼进行观察寻找疵点,在长时间的工作过程中,容易产生疲劳感,因此容易出现漏点情况,不利于后续的布匹加工工作。因此,可做进一步改进。

技术实现要素:5.为了不易于出现漏点情况,以有利于后续的布匹加工工作,本技术提供一种智能验布机。

6.本技术提供的一种智能验布机采用如下的技术方案:一种智能验布机,包括机体,布匹自所述机体的上料端输送至下料端,所述机体上安装有图像采集相机、贴标装置以及收布装置;所述图像采集相机安装于上料端与下料端之间,且所述图像采集相机用于抓怕布匹上的疵点且将图片信息传递至外部的图片处理系统进行处理;所述贴标装置安装于图像采集相机与下料端之间,且所述贴标装置在接收外部的图片处理系统信号后用于对疵点进行贴标标记;所述收布装置安装于下料端下方位置,且所述收布装置用于对输送出下料端的布匹进行收布处理。

7.通过采用上述技术方案,在验布过程中,布匹自机体的上料端输送至下料端,当布匹输送至图像采集相机位置处时,图像采集相机抓拍布匹上的疵点,且将图片信息传递至外部的图片处理系统进行处理;然后,外部的图片信息处理系统将处理信号传递至贴边装置,使贴标装置能够对疵点位置进行贴标标记;最后,布匹经下料端输送至收布装置,且经收布装置进行收布处理。由于采用相机对疵点进行抓拍寻点,能够提高布匹疵点的检查效率以及检查效果,不易于出现漏点情况,以有利于后续的布匹加工工作。

8.可选的,所述收布装置包括收布座、安装于收布座上的收布架、收布驱动单元以及压布机构,所述收布架安装于收布座,所述收布驱动单元用于驱动收布架沿横向做直线往返运动进行摆动收布;所述压布机构的数量为两组,两组所述压布机构分别安装于收布座左右两侧,且两组所述压布机构用于对层叠的布匹进行逐层交替压布处理。

9.通过采用上述技术方案,在收布的过程中,收布驱动单元驱动收布架沿沿横向做直线往返运动进行摆动收布,使布匹能够能够进行层叠堆集于收布架上;同时,在布匹进行

层叠过程中,两组压布机构用于对层叠的布匹进行逐层交替压布处理,以对布匹原先的弧卷状态进行初步的压平处理。

10.可选的,所述机体在下料端的下方位置安装有两条收布滑轨,两条所述收布滑轨相互平行且安装于下料端底部两侧,且两条所述收布滑轨沿横向延伸;每条所述收布滑轨上均滑动设置有收布滑座,所述收布座两端分别安装于两个收布滑座;所述收布驱动单元包括安装于收布座上的收布驱动电机,其中一个所述收布滑轨上固定有传动齿条,且所述传动齿条沿所在收布滑轨长度方向延伸,所述收布驱动电机的电机轴上安装有与传动齿条相啮合传动的传动齿轮。

11.通过采用上述技术方案,在收布的过程中,收布驱动电机通过相互啮合传动的传动齿轮传动齿条来驱动收布座沿收布滑轨做直线往返移动,以控制收布架沿沿横向做直线往返运动进行摆动收布。

12.可选的,所述收布滑座顶部开设有呈倒“t”字型的回缩槽,所述回缩槽内滑动设置有呈倒“t”字型的连接轴,且所述连接轴能够完全回缩至回缩槽内;所述回缩槽内安装有第一预顶弹簧,且所述第一预顶弹簧用于将连接轴的顶端顶出回缩槽;所述收布座两端均固定有连接座,所述连接座上开设有供连接轴顶部滑动插接的连接孔。

13.通过采用上述技术方案,在安装收布座的过程中,工人首先将收布座两侧的两个连接座分别支撑于两个收布滑座上,以对收布座进行支撑,且此时两个连接座分别将两个连接轴压动回缩至回缩槽内;然后工人通过移动收布座来移动连接座,当连接座被移动至的连接孔与回缩槽相对准位置处时,第一预顶弹簧将连接轴顶部顶出回缩槽且滑动插接于连接孔内,以对连接座以及收布滑座进行连接,进而将收布座安装于收布滑座。由于在安装收布座的过程中,收布座始终能够通过连接座保持支撑于收布滑座,能够减轻工人的施工强度,便于工人完成安装工作。

14.可选的,所述压布机构包括压布座、压布辊、第一驱动单元、第二驱动单元以及第三驱动单元;所述压布座以及第一驱动单元均安装于收布座,且所述第一驱动单元用于驱动压布座沿纵向做直线往返运动;所述压布辊、第二驱动单元以及第三驱动单元均安装于压布座,且所述第二驱动单元用于驱动压布辊沿竖向下移抵压布匹/上移脱离于布匹,所述第三驱动单元用于驱动压布辊绕竖向转动至收布架内/转动至收布架外。

15.通过采用上述技术方案,每个压布机构均包括进辊压布过程以及退辊复位过程。在进行进辊压布过程中,首先,第三驱动单元驱动压布辊绕竖向转动至收布架内;然后,第二驱动单元驱动压布辊沿竖向下移抵压布匹;最后,第一驱动单元驱动驱动压布座沿纵向做直线正向运动,使压布辊沿纵向对布匹进行压布。同理,在退辊复位过程中,首先,第二驱动单元驱动压布辊沿竖向上移脱离于布匹,然后第三驱动单元驱动压布辊绕竖向转动至收布架外,以等待下一轮的压布处理;同时,在下一轮的压布过程中,第一驱动单元驱动驱动压布座沿纵向做直线反向运动,以形成往返压布处理。

16.可选的,所述第一驱动单元包括第一无杆气缸,且所述第一无杆气缸安装于收布座且沿收布座长度方向延伸;所述压布座安装于第一无杆气缸的滑座;所述第二驱动单元包括第二无杆气缸,且所述第二无杆气缸竖直安装于压布座;所述第三驱动单元包括摆动气缸,所述摆动气缸竖直安装于第二无杆气缸的滑座;所述摆动气缸活塞杆上安装有布辊座,所述压布辊水平安装于布辊座。

17.通过采用上述技术方案,在压布的过程中,第一无杆气缸能够驱动压布座沿纵向做直线往返运动,进而控制压布辊沿纵向做直线往返运动进行压布;第二无杆气缸能够通过控制摆动气缸来驱动压布辊沿竖向下移抵压布匹/上移脱离于布匹;摆动气缸能够压布辊绕竖向转动至收布架内/转动至收布架外。

18.可选的,所述压布座上设有两条压布滑轨,两条所述压布滑轨沿纵向平行间隔设置,且两条所述压布滑轨均沿横向延伸;所述压布滑轨上滑动设置有压布滑座,所述第二无杆气缸底部两端分别固定安装于两个压布滑座;所述压布滑座上螺纹连接有用于锁紧压布滑座的锁紧螺钉。

19.通过采用上述技术方案,在安装压布座的过程中,工人能够沿纵向对压布座进行滑动调节,使压布辊能够被调节至适当的位置;当调节好压布座的安装位置后,通过拧紧锁紧螺钉,以将压布滑座锁紧于压布滑轨,进而将压布座的安装位置进行锁紧。

20.可选的,所述布辊座上固定有开口朝下的布辊罩,且所述布辊罩的顶部呈圆拱形状;所述压布辊安装于布辊罩内,且所述压布辊两端分别与布辊罩内侧两端转动连接。

21.通过采用上述技术方案,在压布辊进行压布的过程中,由于压布辊转动安装于布辊罩,使压布辊能够以滚动的方式对布匹进行压布,以减少压布辊与布匹之间的摩擦力;同时,在压布辊移动的过程中,部分布匹贴撑于布辊罩顶部,由于布辊罩的顶部呈圆拱形状,能够减小布匹与布辊罩之间的摩擦,使布辊罩不易于拉动布匹发生错位。

22.可选的,所述布辊罩内侧两端均固定有安装筒,两个所述安装筒相对设置,且两个所述安装筒相对一侧均呈开口状;所述压布辊两端均安装有转筒,且两个所述转筒分别转动插接于两个安装筒内;所述转筒包括第一分筒以及第二分筒,所述第一分筒一端滑动插接于第二分筒,另一端固定于压布辊;所述第一分筒远离压布辊一端安装有第二预顶弹簧,且所述第二预顶弹簧用于将第二分筒顶插于安装筒内;所述第二分筒靠近压布辊一端还固定有退辊凸缘。

23.通过采用上述技术方案,在安装压布辊的过程中,工人首先朝相互靠近方向压动两个退辊凸缘,使两个第二分筒能够朝相互靠近方向收缩;然后,将转筒对准于安装筒,接着松开退辊凸缘,此时第二预顶弹簧将第二分筒顶插于安装筒内,以将压布辊转动安装于布辊罩内,便于工人完成对压布辊的拆卸以及安装工作;同时,在摆动气缸摆转压布辊时,第二预顶弹簧能够对压布辊的转动进行缓冲,有利于提高整个压布机构的稳定性。

24.可选的,所述第二分筒远离第一分筒一端还安装有万向球,且所述万向球抵撑于安装筒筒底。

25.通过采用上述技术方案,在压布辊转动的过程中,由于设置有万向球,能够减小第二分筒与安装筒之间的摩擦,有利于压布辊进行滚动压布。

26.综上所述,本技术包括以下至少一种有益技术效果:采用相机对疵点进行抓拍寻点,能够提高布匹疵点的检查效率以及检查效果,不易于出现漏点情况,以有利于后续的布匹加工工作;在安装收布座的过程中,工人首先将收布座两侧的两个连接座分别支撑于两个收布滑座上,以对收布座进行支撑,且此时两个连接座分别将两个连接轴压动回缩至回缩槽内;然后工人通过移动收布座来移动连接座,当连接座被移动至的连接孔与回缩槽相对准位置处时,第一预顶弹簧将连接轴顶部顶出回缩槽且滑动插接于连接孔内,以对连接座以

及收布滑座进行连接,进而将收布座安装于收布滑座。由于在安装收布座的过程中,收布座始终能够通过连接座保持支撑于收布滑座,能够减轻工人的施工强度,便于工人完成安装工作;在安装压布辊的过程中,工人首先朝相互靠近方向压动两个退辊凸缘,使两个第二分筒能够朝相互靠近方向收缩;然后,将转筒对准于安装筒,接着松开退辊凸缘,此时第二预顶弹簧将第二分筒顶插于安装筒内,以将压布辊转动安装于布辊罩内,便于工人完成对压布辊的拆卸以及安装工作;同时,在摆动气缸摆转压布辊时,第二预顶弹簧能够对压布辊的转动进行缓冲,有利于提高整个压布机构的稳定性。

附图说明

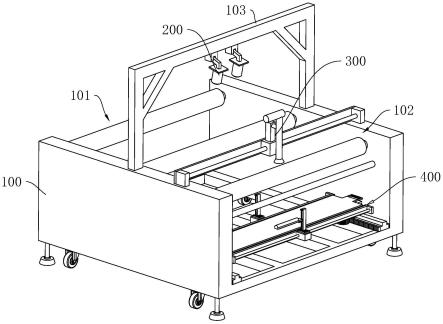

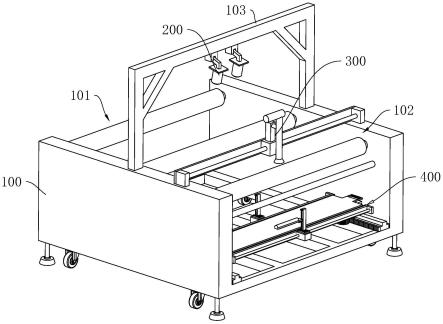

27.图1是本技术的整体结构示意图。

28.图2是为了展示收布装置与机体之间的安装位置。

29.图3是本技术中收布装置的整体结构示意图。

30.图4是为了展示收布座与收布滑座之间的安装结构。

31.图5是本技术中压布结构的整体结构示意图。

32.图6是图5中a部分的放大示意图。

33.图7是为了展示压布辊与布辊罩之间的连接结构。

34.附图标记说明:1、收布座;2、收布架;3、收布驱动单元;31、收布滑轨;32、收布滑座;321、回缩槽;322、第一预顶弹簧;323、连接孔;324、连接轴;33、连接座;34、收布驱动电机;35、传动齿条;36、传动齿轮;4、压布机构;41、压布座;411、压布滑轨;412、压布滑座;413、锁紧螺钉;42、压布辊;43、第一无杆气缸;44、第二无杆气缸;45、摆动气缸;46、布辊座;47、布辊罩;471、安装筒;472、转筒;4721、第一分筒;4722、第二分筒;4723、第二预顶弹簧;473、退辊凸缘;474、万向球;100、机体;101、上料端;102、下料端;103、相机架;200、图像采集相机;300、贴标装置;400、收布装置。

具体实施方式

35.以下结合附图1-7对本技术作进一步详细说明。

36.本技术实施例公开一种智能验布机。

37.参照图1,智能验布机包括机体100、图像采集相机200、贴标装置300以及收布装置400。其中,机体100两端分别设置有上料端101以及下料端102,在验布的过程中,布料自上料端101输送至下料端102。机体100顶部固定有相机架103,且相机架103位于上料端101与下料端102之间;图像采集相机200的数量为两组,两组图像采集相机200间隔安装于相机架103顶部,以对输送的布匹中的疵点进行抓拍,同时将图片信息传递至外部的图片处理系统进行处理。在本实施例中,贴标装置300为现有技术,贴标装置300安装于机体100顶部,且贴标装置300位于图像采集相机200与下料端102之间;当接收外部的图片处理系统信号后,贴标装置300将对疵点进行贴标标记。收布装置400安装于下料端102下方位置,且收布装置400用于对输送出下料端102的布匹进行收布处理。

38.在验布过程中,布匹自机体100的上料端101输送至下料端102,当布匹输送至图像

采集相机200位置处时,图像采集相机200抓拍布匹上的疵点,且将图片信息传递至外部的图片处理系统进行处理;然后,外部的图片信息处理系统将处理信号传递至贴边装置,使贴标装置300能够对疵点位置进行贴标标记;最后,布匹经下料端102输送至收布装置400,且经收布装置400进行收布处理。由于采用相机对疵点进行抓拍寻点,能够提高布匹疵点的检查效率以及检查效果,不易于出现漏点情况,有利于后续的布匹加工工作。

39.参照图2和图3,具体的,在本实施例中,收布装置400包括收布座1、收布架2、收布驱动单元3以及压布机构4;其中,收布座1安装于下料端102下方位置,且收布座1水平设置;收布架2以及收布驱动单元3均安装于收布座1,且收布驱动单元3用于驱动收布架2沿横向做直线往返运动进行摆动收布。压布机构4的数量为两组,两组压布机构4分别安装于收布座1左右两侧,且两组压布机构4用于对层叠的布匹进行逐层交替压布处理。

40.在收布的过程中,收布驱动单元3驱动收布架2沿沿横向做直线往返运动进行摆动收布,使布匹能够能够进行层叠堆集于收布架2上;同时,在布匹进行层叠过程中,两组压布机构4用于对层叠的布匹进行逐层交替压布处理,以对布匹原先的弧卷状态进行初步的压平处理。

41.具体的,在本实施例中,机体100在下料端102的下方位置安装有两条收布滑轨31,两条收布滑轨31分别安装于机体100两侧,两条收布滑轨31相对平行设置,且两条收布滑轨31沿横向延伸。每条收布滑轨31上均滑动设置有一个收布滑座32,收布座1两端分别安装于两个收布滑座32,使收布座1能够沿横向进行滑动调节。

42.参照图3和图4,具体的,在本实施例中,收布滑座32顶部开设有呈倒“t”字型的回缩槽321,且回缩槽321竖直设置;回缩槽321内滑动设置有呈倒“t”字型的连接轴324,且所述连接轴324的总长度小于回缩槽321的总深度,使连接轴324能够完全回缩至回缩槽321内。回缩槽321内还安装有第一预顶弹簧322,第一预顶弹簧322竖直设置,且第一预顶弹簧322底部支撑于回缩槽321槽底,顶部顶撑于连接轴324底面,以将连接轴324的顶端顶出回缩槽321。

43.收布座1两端均固定有连接座33,且两个连接座33分别与两个收布滑座32一一相对应设置。每个连接座33上均开设有连接孔323,且连接孔323沿竖向贯穿连接座33的上下两端。两个连接孔323之间的距离与两个连接轴324之间的距离相一致,且每个连接孔323的孔径均与相对应连接轴324顶部外径相吻合,以供连接轴324顶部进行滑动插接。

44.在安装收布座1的过程中,工人首先将收布座1两侧的两个连接座33分别支撑于两个收布滑座32上,以对收布座1进行支撑,且此时两个连接座33分别将两个连接轴324压动回缩至回缩槽321内;然后工人通过移动收布座1来移动连接座33,当连接座33被移动至的连接孔323与回缩槽321相对准位置处时,第一预顶弹簧322将连接轴324顶部顶出回缩槽321且滑动插接于连接孔323内,以对连接座33以及收布滑座32进行连接,进而将收布座1安装于收布滑座32。由于在安装收布座1的过程中,收布座1始终能够通过连接座33保持支撑于收布滑座32,能够减轻工人的施工强度,便于工人完成安装工作。

45.参照图2和图3,具体的,在本实施例中,收布驱动单元3包括收布驱动电机34;其中,位于右侧的收布滑轨31上焊接有传动齿条35,且传动齿条35沿所在收布滑轨31长度方向延伸;收布驱动电机34安装于收布座1靠近传动齿条35一侧,且收布驱动电机34的电机轴竖直朝下设置;收布驱动电机34的电机轴上安装有传动齿轮36,且传动齿轮36与传动齿条

35相啮合传动。

46.在收布的过程中,收布驱动电机34通过相互啮合传动的传动齿轮36传动齿条35来驱动收布座1沿收布滑轨31做直线往返移动,以控制收布架2沿沿横向做直线往返运动进行摆动收布。

47.参照图3和图5,具体的,在本实施例中,压布机构4包括压布座41、压布辊42、第一驱动单元、第二驱动单元以及第三驱动单元;其中,第一驱动单元包括第一无杆气缸43,第一无杆气缸43安装于收布座1侧面,且第一无杆气缸43沿收布座1长度方向延伸;第一无杆气缸43的滑座朝上设置,压布座41安装于第一无杆气缸43的滑座,使第一无杆气缸43能够控制压布座41沿纵向做直线往返运动。第二驱动单元包括第二无杆气缸44,且第二无杆气缸44竖直固定安装于压布座41顶部。第三驱动单元包括摆动气缸45,摆动气缸45安装于第二无杆气缸44的滑座,且摆动气缸45的活塞杆朝上设置。摆动气缸45活塞杆上安装有布辊座46,压布辊42水平设置,且压布辊42安装于布辊座46。

48.每个压布机构4均包括进辊压布过程以及退辊复位过程。在进行进辊压布过程中,首先,摆动气缸45驱动压布辊42绕竖向转动至收布架2内;然后,第二无杆气缸44驱动压布辊42沿竖向下移抵压布匹;最后,第一无杆气缸43驱动驱动压布座41沿纵向做直线正向运动,使压布辊42沿纵向对布匹进行压布。同理,在退辊复位过程中,首先,第二无杆气缸44驱动压布辊42沿竖向上移脱离于布匹,然后第三驱动单元驱动压布辊42绕竖向转动至收布架2外,以等待下一轮的压布处理;同时,在下一轮的压布过程中,第一无杆气缸43驱动驱动压布座41沿纵向做直线反向运动,以形成往返压布处理。

49.参照图5和图6,具体的,在本实施例中,压布座41顶部固定有两条压布滑轨411,两条压布滑轨411沿纵向平行间隔设置,且两条压布滑轨411均沿横向延伸。每条压布滑轨411上均滑动设置有压布滑座412,第二无杆气缸44底部两端分别固定安装于两个压布滑座412,使第二无杆气缸44能够沿横向进行滑动调节,以朝靠近收布架2/远离收布架2方向进行调节。每个压布滑座412上设有锁紧螺钉413,锁紧螺钉413螺钉连接与压布滑座412侧面,且锁紧螺钉413能够延伸抵紧于压布滑轨411位置,以对压布滑座412进行锁紧。

50.在安装压布座41的过程中,工人能够沿纵向对压布座41进行滑动调节,使压布辊42能够被调节至适当的位置;当调节好压布座41的安装位置后,通过拧紧锁紧螺钉413,以将压布滑座412锁紧于压布滑轨411,进而将压布座41的安装位置进行锁紧。

51.参照图5,具体的,在本实施例中,布辊座46的侧面固定有布辊罩47,布辊罩47的开口朝下设置,且布辊罩47的顶部呈圆拱型状。压布辊42安装于布辊罩47内,且压布辊42两端分别与布辊罩47的内侧两端转动连接。

52.在压布辊42进行压布的过程中,由于压布辊42转动安装于布辊罩47,使压布辊42能够以滚动的方式对布匹进行压布,以减少压布辊42与布匹之间的摩擦力;同时,在压布辊42移动的过程中,部分布匹贴撑于布辊罩47顶部,由于布辊罩47的顶部呈圆拱形状,能够减小布匹与布辊罩47之间的摩擦,使布辊罩47不易于拉动布匹发生错位。

53.具体的,在本实施例中,布辊罩47内侧两端均固定有安装筒471,两个安装筒471相对设置,且两个安装筒471相对一侧均呈开口状。压布辊42两端均安装有转筒472,两个转筒472分别与两个两个安装筒471一一相对应设置,且两个所述转筒472分别转动插接于两个安装筒471内,使压布辊42能够转动安装于布辊罩47内。

54.参照图7,具体的,在本实施例中,转筒472包括第一分筒4721以及第二分筒4722;其中,第一分筒4721一端滑动插接于第二分筒4722,另一端固定于压布辊42端部。第二分筒4722内安装有第二预顶弹簧4723,且第二预顶弹簧4723一端抵撑于第一分筒4721远离压布辊42一端,另一端顶撑于第二分筒4722,以对第二分筒4722朝远离压布辊42方向进行顶压。第二分筒4722靠近压布辊42一端设有退辊凸缘473,退辊凸缘473呈圆环状,且退辊凸缘473焊接套设安装于第二分筒4722外壁。

55.在安装压布辊42的过程中,工人首先朝相互靠近方向压动两个退辊凸缘473,使两个第二分筒4722能够朝相互靠近方向收缩;然后,将转筒472对准于安装筒471,接着松开退辊凸缘473,此时第二预顶弹簧4723将第二分筒4722顶插于安装筒471内,以将压布辊42转动安装于布辊罩47内,便于工人完成对压布辊42的拆卸以及安装工作;同时,在摆动气缸45摆转压布辊42时,第二预顶弹簧4723能够对压布辊42的转动进行缓冲,有利于提高整个压布机构4的稳定性。

56.为了便于压布辊42进行转动,在本实施例中,第二分筒4722远离第一分筒4721一端还安装有万向球474,且万向球474抵撑于安装筒471筒底。在压布辊42转动的过程中,万向球474与安装筒471之间形成转动抵接,能够减小第二分筒4722与安装筒471之间的摩擦,有利于压布辊42进行滚动压布。

57.实施原理:在验布过程中,布匹自机体100的上料端101输送至下料端102,当布匹输送至图像采集相机200位置处时,图像采集相机200抓拍布匹上的疵点,且将图片信息传递至外部的图片处理系统进行处理;然后,外部的图片信息处理系统将处理信号传递至贴边装置,使贴标装置300能够对疵点位置进行贴标标记;最后,布匹经下料端102输送至收布装置400,且经收布装置400进行收布处理。

58.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。