一种碱金属劣化焦炭的实验装置及方法与流程

1.本发明涉及一种碱金属劣化焦炭的实验装置及方法。

背景技术:

2.高炉炼铁是钢铁冶金工序最为主要的生产环节,焦炭作为高炉原燃料,对高炉料柱起支撑作用,高炉内部碱金属通常是指k、na金属及其化合物,当碱金属随炉料进入高炉后,随着炉料下移,高炉内部温度逐渐升高,碱金属从炉料中挥发出来,并随高炉煤气向上运动,当运动至高炉上部,温度降低,碱金属蒸汽又吸附在高炉炉料,尤其是焦炭的孔结构中,进而使得碱金属在高炉内部循环富集,由于碱金属对焦炭的气化劣化具有催化作用,使得焦炭强度降低,进而焦炭碎裂,生成更多的小块焦或焦粉,大量粉末堆积在死料柱中,容易降低高炉透气性,不利于煤气流在高炉内部合理分布,降低含铁矿物还原性能,进而不利用高炉的稳定顺行。

3.因此,降低含铁原料中碱金属含量对高炉的透气性至关重要,然而,在日常生产中,含铁炉料包括烧结矿、球团矿以及焦炭中都有碱金属,但碱金属对焦炭劣化程度并没有明确的量化指标,碱金属对焦炭劣化规律尚不明确,对起到料柱骨架作用的焦炭催化劣化行为也尚未纳入原料焦炭的评价体系,为此开发基于高炉内部实际反应条件下的焦炭碱金属催化劣化行为评价方法,对高炉内部焦炭的反应行为认识、改善高炉的透气性、实现高炉的稳定顺行具有重要意义。

4.现有技术中,中国专利cn201010602474.5,公开了一种模拟测试碱金属对焦炭劣化影响的方法;中国专利cn201410503669.2,公开了一种测试碱金属及锌蒸气对焦炭破坏作用及性能影响的方法;中国专利cn201810461721.0,公开了一种用于研究水蒸气和二氧化碳条件下碱金属对焦炭反应性影响的装置及方法;中国专利cn201911072373.9,公开了一种吸附于焦炭表面的钾、钠、钙、镁在高炉炼铁过程加速焦炭溶损反应的验证方法;中国专利cn201810445923.6,公开了一种模拟焦炭在高炉软熔带劣化过程的实验方法;上述专利均是通过高温将含有k、na碱金属碳酸盐转变为蒸汽,或者直接将焦炭浸泡在含有k、na碱溶液后高温加热,进而实现碱金属对焦炭的催化劣化模拟。但未能实现模拟高炉内部实际的碱金属蒸汽循环富集现象,更不能模拟循环富集的碱金属对焦炭质量的影响,另外,其中公开的加热容器或者装置主要为一段控温,与高炉内部由上至下温度逐渐升高实际反应条件不符,更不能模拟焦炭在低温吸附碱金属,在高温又转变为碱蒸汽挥发现象。

技术实现要素:

5.为克服现有技术的不足,本发明的目的是提供一种碱金属劣化焦炭的实验装置及方法,模拟高炉内部循环碱金属蒸汽对焦炭质量的影响,进而为高炉焦炭原料选取提供新的参考依据。

6.为实现上述目的,本发明通过以下技术方案实现:

7.一种碱金属劣化焦炭的实验装置,包括升降机构、气体循环系统、加热装置;

8.加热装置包括外壳、加热腔、加热电偶、加热腔保护罩,外壳内设有加热腔保护罩,加热电偶设置在加热腔和加热保护罩之间,加热电偶呈环形对称分布,加热电偶分为上、中、下三段,分别对应上、中、下三段加热腔,三段加热电偶分别通过计算机加热控制系统控制加热温度;

9.升降系统包括电机、蜗轮丝杆升降机、盛料托盘,盛料托盘设置在加热腔内,盛料托盘与蜗轮丝杆升降机连接,电机驱动蜗轮丝杆升降机上下移动,进而带动盛料托盘在加热腔内上下移动;

10.气体循环系统包括循环风机、充气瓶、压力表、循环风道,循环风机固定安装在加热腔保护罩与外壳之间,加热腔保护罩上设有循环风口,循环风机带动加热腔内的气体或蒸汽沿循环风道、加热腔循环流动,外壳的顶端安装有与加热腔连通的压力表,用于测定加热腔内部气压;所述的充气瓶通过安装有电磁阀的管路连通循环风道,循环气体由充气瓶充入,当加热腔内气体达到设定的压力值时,电磁阀自动关闭,当加热腔内气体未达到设定的压力值时,电磁阀自动开启,补充气体,进而控制加热装置内部保持压力恒定。

11.所述的盛料托盘包括多孔耐高温托板、多孔耐高温托座、储料盒、圆柱臂,多孔耐高温托座为碗状结构,顶部设有多孔耐高温托板,多孔耐高温托板为圆形板状带孔结构,多孔耐高温托板上固定有圆柱臂,所述的多孔耐高温托板与多孔耐高温托座的内沿相匹配;多孔耐高温托座内设有盛有碱金属的储料盒,储料盒上部为敞开结构;多孔耐高温托板上铺设粒径均匀的刚玉球,焦炭置于刚玉球上方,焦炭、刚玉球填充在圆柱臂内,循环气体由下至上依次穿过多孔耐高温托座、携带碱金属蒸汽后穿过多孔耐高温托板,再穿过刚玉球,与焦炭接触反应。

12.所述的加热腔保护罩为三层结构,内层为耐高温耐火材料层,中间层为隔热耐火棉层,外层为铁皮层。

13.所述的蜗轮丝杆升降机在与加热腔相对的部位外表面包裹有隔热耐火棉,蜗轮丝杆升降机的材质为耐高温材质。

14.一种碱金属劣化焦炭的实验方法,包括以下步骤:

15.1)将装有碱金属的储料盒放置在盛料托盘的多孔耐高温托座上,将多孔耐高温托板盖于多孔耐高温托座上,再在多孔耐高温托板上方铺设刚玉球,在刚玉球上方装入焦炭,并将盛料托盘升至上段加热腔上沿,分别设置上、中、下三段加热腔加热恒温区间及盛料托盘下降速度;

16.2)加热电偶将上段加热腔加热至上段加热恒温区间,盛料托盘随着蜗轮丝杆升降机在电机带动下向下移动,当移动到中段加热腔时,中段加热腔达到设定温度区间,依此类推,直到盛料托盘降至下段加热腔底部;在盛料托盘下降的过程中,开启循环风机、气瓶管路的电磁阀,补入循环气体,在循环风机带动下循环气体携带碱金属蒸汽经过盛料托盘中的焦炭;

17.3)待冷却后,取出焦炭测定焦炭的反应性和转鼓强度。

18.步骤1)-2)中,加热腔中上段加热腔、中段加热腔、下加热腔的温度依次由上至下逐渐升高,进而模拟高炉由上至下温度逐渐升高。

19.步骤1)-2)中,加热腔中上段加热腔、中段加热腔、下加热腔的温度保持统一温度,通过3次温度逐渐升高的单独实验比较不同温度下碱金属对焦炭的催化劣化反应。

20.所述的碱金属储料盒内储存含有碱金属k或na的溶液,或者储存高温条件下可挥发的含碱金属k或na的盐。

21.由充气瓶补入的循环气体为co2、n2、h2o、co中的一种或几种混合物。

22.所述的循环气体流速在0.5~20l/min,加热腔压力控制在100~500kpa。

23.与现有技术相比,本发明的有益效果是:

24.本发明采用多段控温完全模拟高炉内部的焦炭碱金属先吸附后挥发的现象。另外,实验装置可以模拟焦炭物料下移过程中加热温度逐渐升高,同时下降焦炭与携带碱金属蒸汽的逆向气流间的反应,二者同时相向运动,进而实现基于高炉内部温度可变,压力可控条件下焦炭与循环的碱金属反应后的劣化行为与强度变化。采用本实验装置还能够模拟在不同压力条件下,碱金属对焦炭劣化的影响,与实际高炉反应条件更加相符。

附图说明

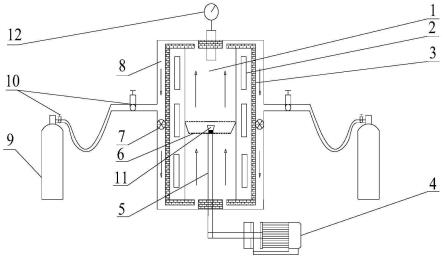

25.图1是碱金属劣化焦炭的实验装置的结构示意图。

26.图2是盛料托盘的结构示意图。

27.图3是多孔耐高温托板的结构示意图。

28.图中:1-加热腔 2-加热电偶 3-加热腔保护罩 4-电机 5-蜗轮丝杆升降机 6-盛料托盘 7-循环风机 8-循环风道 9-充气瓶 10-电磁阀 11-储料盒 12-气体压力表 13-多孔耐高温托座 14-多孔耐高温托板 15-圆柱臂 16-刚玉球 17-焦炭。

具体实施方式

29.下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

30.见图1-图3,一种碱金属劣化焦炭的实验装置,包括加热装置、升降机构、气体循环系统;

31.加热装置包括外壳、加热腔1、加热电偶2、加热腔保护罩3,外壳内设有加热腔保护罩3,加热腔保护罩3内为加热电偶2,加热电偶2设置在加热腔1和加热保护罩之间,呈环形对称分布,加热电偶2分为上、中、下三段,分别对应上、中、下三段加热腔1,三段加热电偶2分别通过计算机加热控制系统控制加热;

32.升降系统包括电机4、蜗轮丝杆升降机5、盛料托盘6,盛料托盘6设置在加热腔1内,盛料托盘6与蜗轮丝杆升降机5连接,电机4驱动蜗轮丝杆升降机5上下移动,进而带动盛料托盘6在加热腔1内上下移动;

33.气体循环系统包括循环风机7、充气瓶9、压力表12、循环风道8,循环风机7固定安装在加热腔保护罩3与外壳之间,加热腔保护罩3上设有循环风口,循环风机7带动加热腔1内的气体或蒸汽沿循环风道8和加热腔1循环流动,外壳的顶端安装有与加热腔1连通的压力表12,用于测定加热腔1内部气压;所述的充气瓶9通过安装有电磁阀10的管路连通循环风道8,循环气体由充气瓶9充入,当加热腔1内气体达到设定的压力值时,电磁阀10自动关闭,当加热腔1内气体未达到设定的压力值时,电磁阀10自动开启,补充气体,进而控制加热装置内部保持恒定压力。

34.盛料托盘6包括多孔耐高温托板14、多孔耐高温托座13、储料盒11、圆柱臂15,多孔

耐高温托座13为碗状结构,顶部设有多孔耐高温托板14,多孔耐高温托板14为圆形板状带孔结构,多孔耐高温托板14上固定有圆柱臂15,所述的多孔耐高温托板14与多孔耐高温托座13的内沿相匹配;多孔耐高温托座13内设有盛有碱金属的储料盒11,储料盒11上部为敞开结构;多孔耐高温托板14上铺设粒径均匀的刚玉球16,焦炭17置于刚玉球16上方,焦炭17、刚玉球16填充在圆柱臂15内,循环气体由下至上依次穿过多孔耐高温托座13、携带碱金属蒸汽后穿过多孔耐高温托板14,再穿过刚玉球16,与焦炭17接触反应。

35.加热腔保护罩3为三层结构,内层为耐高温耐火材料层,中间层为隔热耐火棉层,外层为铁皮层。蜗轮丝杆升降机5在加热腔1部分的外表面包裹有隔热耐火棉,蜗轮丝杆升降机5的材质为耐1600℃高温的材质。

36.实施例1

37.一种碱金属劣化焦炭的实验方法,包括以下步骤:

38.1)将装有na2co3粉末储料盒11放置在盛料托盘6上,盛料托盘6放置在下层多孔耐高温托座13上,将上层多孔耐高温托板14匹配盖于下层多孔耐高温托座13上,在耐高温托板14上方铺设刚玉球16,在刚玉球16上方装入焦炭17,并利用电机4带动蜗轮丝杆升降机5将盛料托盘6升至上段加热腔1上沿;

39.2)设置加热腔1控制系统三段加热温度区间,第一段加热腔1设置温度为1000℃,加热时间为1h,盛料托盘6随着蜗轮丝杆升降机5在电机4带动下向下以0.04m/h移动至第二段加热腔。第二段加热腔1刚好达到设定温度1300℃,盛料托盘6在第二段加热腔内继续以0.04m/h逐渐下降至第三段加热腔底部。此时第三段加热腔加热温度达到1600℃,以0.04m/h下降至第三段加热腔底部。在盛料托盘6逐渐下降的过程中,开启循环风机7,同时补入n2,当压力表12稳定控制在200kpa,充气瓶9的电磁阀10自动关闭。循环n2通过循环风道8携带碱金属蒸汽经过盛料托盘6中的焦炭17,在循环风机7的带动下,在实验装置内部以1l/min流速匀速循环流动。

40.3)待实验装置冷却后,取出焦炭17测定焦炭17的反应性和转鼓强度。

41.实施例2

42.一种碱金属劣化焦炭的实验方法,包括以下步骤:

43.1)将装有k2co3溶液的储料盒11放置在盛料托盘6上,盛料托盘6放置在下层多孔耐高温托座13上,将上层多孔耐高温托板14匹配盖于下层多孔耐高温托座13上,在耐高温托板14上方布置刚玉球16,在刚玉球16上方装入焦炭17,并利用电机4带动蜗轮丝杆升降机5将盛料托盘6升至上段加热腔;

44.2)第一次试验:设置加热控制系统三段加热腔均为恒温1000℃,盛料托盘6随蜗轮丝杆升降机5下降至下段加热腔底部,以0.02m/h下降。在盛料托盘6逐渐下降的过程中,在盛料托盘6逐渐下降的过程中,开启循环风机7,同时补入co2,当压力表12稳定控制在500kpa,充气瓶9的电磁阀10自动关闭。循环的co2通过循环风道8携带碱金属蒸汽经过盛料托盘6中的焦炭17,在循环风机7的带动下,在实验装置内部以5l/min流速匀速循环流动

45.3)待实验装置冷却后,取出焦炭17测定焦炭17的反应性和转鼓强度。

46.4)第二次试验,设置加热控制系统三段加热腔1均为恒温1300℃,重复步骤2-3)操作。

47.5)第三次试验,设置加热控制系统三段加热腔1均为恒温1600℃,重复步骤2-3)操

作。

48.6)对比分析步骤3-5)不同温度下碱金属对焦炭17的反应性和转鼓强度的影响。

49.实施例3

50.一种碱金属劣化焦炭的实验方法,包括以下步骤:

51.1)将装有na2co3溶液的储料盒11放置在盛料托盘6上,盛料托盘6放置在下层多孔耐高温托座13上,将上层多孔耐高温托板14匹配盖于下层多孔耐高温托座13上,在耐高温托板14上方布置刚玉球16,在刚玉球16上方装入焦炭17,并利用电机4带动蜗轮丝杆升降机5将盛料托盘6升至上段加热腔;

52.2)第一次试验:设置加热控制系统三段加热腔均为恒温1350℃,盛料托盘6随蜗轮丝杆升降机5下降至下段加热腔底部,以0.03m/h下降。在盛料托盘6逐渐下降的过程中,在盛料托盘6逐渐下降的过程中,开启循环风机7,同时补入co和co2混合气体,当压力表12稳定控制在101kpa,充气瓶9的电磁阀10自动关闭。循环的co和co2通过循环风道8携带碱金属蒸汽经过盛料托盘6中的焦炭17,在循环风机7的带动下,在实验装置内部以20l/min流速匀速循环流动

53.3)待实验装置冷却后,取出焦炭17测定焦炭17的反应性和转鼓强度。

54.4)第二次试验,设置压力表12稳定控制在200kpa,重复步骤2-3)操作。

55.5)第三次试验,设置压力表12稳定控制在300kpa,重复步骤2-3)操作。

56.6)对比分析步骤3-5)不同压力下碱金属对焦炭17的反应性和转鼓强度的影响。

57.本发明能够模拟高炉内部温度变化条件下循环碱金属蒸汽对焦炭质量的影响,对比分析不同类型碱金属对焦炭质量强度的影响,以及在不同温度、压力条件下碱金属对焦炭气化劣化行为的催化性能,通过碱金属催化劣化焦炭的变化情况预测焦炭在高炉内焦炭劣化规律,进而为高炉焦炭原料选取提供新的参考依据。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1