一种基于数字孪生的虚实交互滑动轴承试验监测系统的制作方法

1.本发明属于轴承监测技术领域,具体涉及一种基于数字孪生的虚实交互滑动轴承试验监测系统。

2.

背景技术:

3.滑动轴承是高速、重载工况下的最佳选择,其性能与可靠性对整个机械系统整体性能将产生重大影响,尤其是特殊工况下,如航空发动机燃油泵配套使用时,轴承润滑条件恶劣,可靠性要求高等。提高滑动轴承性能的基础是如何有效获得其工作状态下的各项性能参数,包括油膜厚度、油膜压力及分布、油膜温度及分布、振动幅值及频率、轴承刚度阻尼参数等。运用滑动轴承试验系统获得以上相关参数是较为有效的技术途径。近年来,滑动轴承试验台研究、设计单位较多,针对测试对象、功能各异,但始终难以解决参数测量难度大、误差大、实时性差等根本问题,尤其是刚度、阻尼系数的测量,误差基本在两个数量级以上,没有任何参考价值。此外,轴承故障诊断也是试验台难以实现的目标。

4.

技术实现要素:

5.本发明的目的在于提供一种基于数字孪生的虚实交互滑动轴承试验监测系统,以解决现有技术中滑动轴承试验台存在的动态参数测量准确度不高的技术问题。

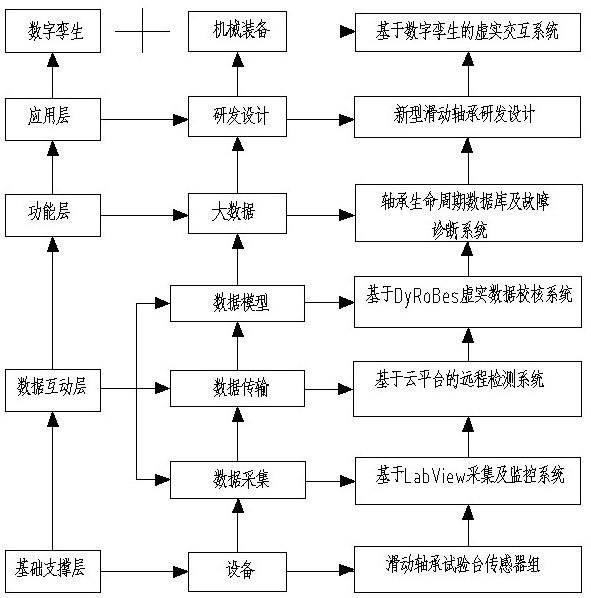

6.为实现上述目的,本发明所提供的一种基于数字孪生的虚实交互滑动轴承试验监测系统的技术方案是:一种基于数字孪生的虚实交互滑动轴承试验监测系统,包括正置式试验台、试验台传感器组、基于基于labview的实时数据采集系统、基于阿里云平台的远程监测系统、基于dyrobes的虚实数据校核模型、滑动轴承试验全周期数据库、新型滑动轴承研发及故障诊断系统,试验台传感器组对应数字孪生的基础支撑层,基于labview的实时数据采集系统、基于阿里云平台的远程监测系统和基于dyrobes的虚实数据校核模型对应数字孪生的数据互动系统,滑动轴承试验全周期数据库对应数字孪生的功能层,新型滑动轴承研发及故障诊断系统对应数字孪生的应用层。

7.正置式试验台包括电机、转速扭矩仪、齿轮箱、陪测轴承箱、电磁加载器、测试轴承箱、齿轮箱回油箱和回油箱平台,其中电机、转速扭矩仪和齿轮箱安装在齿轮箱回油箱的顶部,陪测轴承箱、电磁加载器和测试轴承箱安装在回油箱平台的顶部,电机的主轴通过第一联轴器和第二联轴器与齿轮箱的动力输入轴连接,转速扭矩仪连接在第一联轴器和第二联轴器之间。

8.优选的,在陪测轴承箱、电磁加载器和测试轴承箱内设置有转子,转子贯穿电磁加载器,转子的一端通过陪测轴承转动安装在陪测轴承箱内,转子的另一端通过测试轴承转动安装在测试轴承箱内,齿轮箱的动力输出轴通过第三联轴器与转子的一端部连接,转子

的两端部分别与陪测轴承箱和测试轴承箱的连接处采用梳齿密封,陪测轴承箱和测试轴承箱上开设有有油路,在陪测轴承与陪测轴承箱箱体内壁、测试轴承与测试轴承箱内壁之间均开设有油槽,陪测轴承箱和测试轴承箱与回油箱平台之间均对应开设有底孔。

9.优选的,试验台传感器组包括温度传感器、薄膜压力传感器、电涡流位移传感器和三轴加速度传感器,温度传感器、薄膜压力传感器和电涡流位移传感器位于测试轴承箱年内,其中温度传感器位于测试轴承上,薄膜压力传感器安装在转子与测试轴承之间,电涡流位移传感器安装在转子端部,三轴加速度传感器安装在测试轴承箱顶部。

10.本发明基于数字孪生技术,将可实测滑动轴承运行性能相关数据与不可实测的模拟仿真数据相结合,运用实测数据校核虚拟仿真数据,运用虚拟数据弥补实测数据,最终实现对滑动轴承试验台性能的提升,进而优化高速重载滑动轴承故障诊断系统诊断模型与算法,实现高速重载滑动轴承优化设计的目标;并且运用电磁加载器实现静、动载荷非接触式加载,模拟高速重载滑动轴承的真实工况,提高试验测量结果的准确率;另外试验系统硬件设计时,被测轴承端采用灵活可拆卸结构,更换被测轴承时可将该部分同时拆换,保证试验台整体的安装精度,进而保证轴承各参数测量结果的准确性;本发明面向高速齿轮箱滑动轴承的优化设计和生产,覆盖圆轴承、椭圆轴承、多油叶轴承和可倾瓦轴承等试验对象,设计和研制轴承静、动态特性试验台,能够满足直径范围在φ50~φ200mm,最高转速60000r/min的轴承静、动态性能测试需求,测试物理量包括油膜厚度、瓦温、油膜压力、摩擦功耗等;动态测试量包括激振力f、绝对位移和相对位移都可以通过实验测得,进而计算4个阻尼和4个刚度系数;本发明可实现被测轴承性能参数的测量与故障类型的诊断与预测。

11.附图说明

12.图1为数字孪生与滑动轴承试验台体系框架对应图;图2为正置式试验台整体结构示意图;图3为陪测轴承箱、电磁加载器和测试轴承箱的局部剖视图;图4为陪测轴承箱、电磁加载器和测试轴承箱的俯视图;图5为电磁加载器的截面图;图6为本发明的工作流程图。

13.具体实施方式

14.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明,即所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

15.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

16.需要说明的是,术语

“ꢀ

第一”和

“ꢀ

第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语

“ꢀ

包括”、

“ꢀ

包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句

“ꢀ

包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法。

17.在本发明的描述中,除非另有明确的规定和限定,可能出现的术语

“ꢀ

安装”、

“ꢀ

相连”、

“ꢀ

连接”应做广义理解,例如,可以是固定连接,也可以是可拆连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

18.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,可能出现的术语

“ꢀ

设有”应做广义理解,例如,

“ꢀ

设有”的对象可以是本体的一部分,也可以是与本体分体布置并连接在本体上,该连接可以是可拆连接,也可以是不可拆连接。对于本领域技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

19.以下结合实施例对本发明作进一步的详细描述。

20.本发明所提供的一种基于数字孪生的虚实交互滑动轴承试验监测系统的具体实施例1:本实施例中,一种基于数字孪生的虚实交互滑动轴承试验监测系统,包括正置式试验台、试验台传感器组、基于基于labview的实时数据采集系统、基于阿里云平台的远程监测系统、基于dyrobes的虚实数据校核模型、滑动轴承试验全周期数据库、新型滑动轴承研发及故障诊断系统,试验台传感器组对应数字孪生的基础支撑层,基于labview的实时数据采集系统、基于阿里云平台的远程监测系统和基于dyrobes的虚实数据校核模型对应数字孪生的数据互动系统,数据采集系统采集的数据将存于系统上位机;滑动轴承试验全周期数据库对应数字孪生的功能层,新型滑动轴承研发及故障诊断系统对应数字孪生的应用层;如图1所示,为数字孪生与滑动轴承试验台体系框架对应图。

21.如图2-5所示,正置式试验台包括电机1、转速扭矩仪2、齿轮箱3、陪测轴承箱4、电磁加载器5、测试轴承箱6、齿轮箱回油箱7和回油箱平台8,其中电机1、转速扭矩仪2和齿轮箱3安装在齿轮箱回油箱7的顶部,陪测轴承箱4、电磁加载器5和测试轴承箱6安装在回油箱平台8的顶部,在陪测轴承箱4和测试轴承箱6安装时,需要保证陪测轴承9和测试轴承10的同轴度,电机1的主轴通过第一联轴器11和第二联轴器12与齿轮箱3的动力输入轴连接,转速扭矩仪2连接在第一联轴器11和第二联轴器12之间。

22.该试验台的基本参数表如表1所示;参数取值参数取值直径/mm50-100最大动载/t0.5-1最大转速/rpm60000电机1功率kw100最大线速度/m/s135供油流量l/min200最大静载/t5-10

ꢀꢀ

在陪测轴承箱4、电磁加载器5和测试轴承箱6内设置有转子13,转子13贯穿电磁加载器5,转子13的一端通过陪测轴承9转动安装在陪测轴承箱4内,转子13的另一端通过测试轴承10转动安装在测试轴承箱6内,齿轮箱3的动力输出轴通过第三联轴器14与转子13的一端部连接,转子13通过第一联轴器11、第二联轴器12、第三联轴器14与电机1和齿轮箱3的动力输出轴相连,增速之后转子13转速最高可以达到60000r/min,转子13通过第三联轴器14与齿轮箱3相连,不受轴向力,无需安装止推轴承;转子13的两端部分别与陪测轴承箱4和测试轴承箱6的连接处采用梳齿19密封,陪测轴承箱4和测试轴承箱6上开设有有油路,在陪测轴承9与陪测轴承箱4箱体内壁、测试轴承10与测试轴承箱6内壁之间均开设有油槽,陪测轴承箱4和测试轴承箱6与回油箱平台8之间均对应开设有底孔20,润滑油通过油路对陪测轴承箱4和测试轴承箱6内的轴承进行润滑,润滑油进入油槽,并通过底孔20流回回油箱平台8。

23.试验台传感器组包括温度传感器15、薄膜压力传感器16、电涡流位移传感器17和三轴加速度传感器18,温度传感器15、薄膜压力传感器16和电涡流位移传感器17位于测试轴承箱6年内,其中温度传感器15位于测试轴承10上,薄膜压力传感器16安装在转子13与测试轴承10之间,电涡流位移传感器17安装在转子13端部,三轴加速度传感器18安装在测试轴承箱6顶部。

24.通过电磁加载器5施加静载与动载荷,电磁加载器5有四极数,各级在圆周方向均匀分布,夹角为90

°

,下面两极施加静载荷,上面两极施加动载荷;电磁加载器5主要由硅钢叠片21、线圈、控制器和功率放大器组成,具体结构为:在对应的转子13位置上安装硅钢叠片21,在定子硅钢叠片21上开槽,缠上线圈,通过控制线圈中电流大小来控制电磁加载器5对转子13的吸力大小;采用周向nssn来排布磁极,目的是减小磁路间的相互耦合,减小涡流;根据被测试轴承10对激振力要求以及防止磁饱和,确定与转子13配合的硅钢片的内外径差和外径尺寸。

25.如图6所示,本发明系统的工作流程如下:1、滑动轴承在试验系统上正常运转,电磁加载器5分别施加静载荷(模拟真实工作场景中一对啮合齿轮的重力)与动载荷(模拟真实工作场景中一对啮合齿轮的啮合力);2、数据采集与测试系统全程工作,对被测轴承工作过程中的各类性能指标数据进行采集,包括:振动、温度、压力(包括轴瓦的压力分布)、加载力与位移等。采集数据包括正常运转时的数据与故障数据,分类存储于上位机中;3、云平台数据传输与检测系统将存于上位机的测试数据实时上传至云平台,进行整理、分析与故障诊断研究,检测与分析报告可供移动端随时查看;4、将dyrobes模拟部分数据,包括最大油膜压力、压力分布与实测数据进行对比分析,模拟得到实时刚度、阻尼系数;5、运用云端自建虚、实数据校核模型,通过模拟得到的实时刚度、阻尼系数(虚),计算静、动加载力,与实时实测力(实)进行对比分析、校核,优化自建模型,直至实时实测力与模拟刚度、阻尼实时吻合;6、得到较准确的刚度、阻尼值;7、综合以上虚、实数据搭建故障诊断模型,对轴承故障类型进行预测。并与实际运行后故障数据进行对比验证,优化故障诊断模型及算法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1