一种基于谐波分析的定子并联支路环流检测方法

1.本发明涉及发电机故障检测技术领域,特别是一种基于谐波分析的定子并联支路环流检测方法。

背景技术:

2.励磁绕组匝间短路故障是汽轮发电机长期运行中所面临的最大威胁之一。励磁绕组匝间短路故障检测方式主要可以分为在线检测与离线检测两种,相较于离线检测,在线检测不需要汽轮发电机停机,可以确保汽轮发电机长期安全稳定运行。励磁绕组匝间短路故障一旦发生若不能及时停止运行并对机组进行检修,则会也引发定子单相短路故障,两相短路故障,定子接地以及其他严重的电机故障,给机组带来难以估计的损失。因此,对同步发电机定子绕组初期故障进行及时、准确的检测与诊断是非常有意义的。

技术实现要素:

3.本发明的目的在于,提供一种基于谐波分析的定子并联支路环流检测方法。本发明可以有效诊断汽轮发电机励磁绕组匝间短路故障,具有检测准确性高,实时的优点。

4.本发明的技术方案:一种基于谐波分析的定子并联支路环流检测方法,在汽轮发电机励磁绕组出现匝间短路故障时,气隙磁场畸变,出现偶次谐波分量,偶次谐波分量在定子并联绕组中引起环流,通过检测定子并联支路中由偶次谐波分量引起的环流实现对励磁绕组匝间短路故障的检测。

5.上述的基于谐波分析的定子并联支路环流检测方法,所述气隙磁场畸变是在汽轮发电机励磁绕组出现匝间短路故障时,转子绕组产生的励磁磁动势发生变化,故障后的励磁磁动势等效为正常励磁状态产生的磁动势与短路故障施加的反向电流产生的磁动势的叠加。

6.前述的基于谐波分析的定子并联支路环流检测方法,所述故障后的励磁磁动势的计算包括:

7.当发电机空载正常工作时,转子绕组产生的励磁磁动势呈阶梯形,转子第k对槽绕组产生的励磁磁动势为:

[0008][0009]

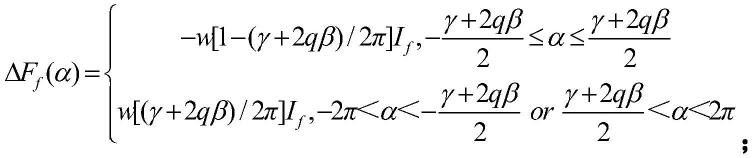

式中:α为机械角;w为短路匝数;γ为转子大齿对应的圆周角;β为转子槽角;αk为转子槽k的绕组匝数;if为励磁电流;

[0010]

经过傅里叶分解后,有:

[0011][0012]

叠加所有转子槽中线圈产生的磁动势,正常工作时发电机的励磁磁动势为:

[0013][0014]

式中:n为转子槽对数;

[0015]

当转子槽q的励磁绕组存在匝间短路故障,短路匝数为w,反向电流产生的磁动势表示为:

[0016][0017]

式中:α为机械角;w为短路匝数;γ为转子大齿对应的圆周角;β为转子槽角;if为励磁电流;

[0018]

经过傅里叶分解后,有:

[0019][0020]

短路故障时,发电机的励磁磁动势表示为:

[0021][0022]

前述的基于谐波分析的定子并联支路环流检测方法,所述检测定子并联支路中环流的步骤包括:在a相绕组中,a1支路外层线圈嵌放在1号转子槽至q号转子槽内,内层线圈嵌放在y1+1号转子槽至y1+q号转子槽内;a2支路外层线圈嵌放在τ+1号转子槽至τ+q号转子槽内,内层线圈嵌放在τ+y1+1号转子槽至2τ号转子槽与1号转子槽至y1+q-τ号转子槽槽内,a1支路与a2支路并联连接;

[0023]

对于2k-1次谐波,其在一槽线圈中引起的感应电动势峰值为e

2k-1

,在0时刻,1号槽内线圈由2k-1次谐波引起的感应电动势达到峰值,则a1支路由2k-1次谐波引起的感应电动势表示为:

[0024][0025]

a2支路由2k-1次谐波引起的感应电动势可以表示为:

[0026][0027]

奇次谐波在a1支路与a2支路中引起的感应电动势完全相同,不会在并联支路中产生环流;

[0028]

a1支路由2k次谐波引起的感应电动势表示为:

[0029][0030]

a2支路由2k次谐波引起的感应电动势可以表示为:

[0031][0032]

偶次谐波在a1支路与a2支路中引起的感应电动势大小相反,并在并联支路中产生环流,该谐波环流幅值为:

[0033][0034]

其中,e

a1(2k)

与e

a2(2k)

分别为2k次谐波在a1支路与a2支路中引起的感应电动势幅值,x

2k

为支路中2k次谐波对应的电抗,r为支路中的电阻。

[0035]

与现有技术相比,本发明在汽轮发电机励磁绕组出现匝间短路故障时,由于气隙磁场畸变会出现偶次谐波分量,偶次谐波分量在定子并联绕组中会引起环流,因此通过检测定子并联支路中由偶次谐波分量引起的环流从而实现对励磁绕组匝间短路故障的检测。本发明对定子环流的检测可以有效诊断汽轮发电机励磁绕组匝间短路故障,并且适用于故障早期短路匝数较少的情况。本发明具有检测准确性高,实时的优点。

附图说明

[0036]

图1为发电机空载正常工作时,转子绕组产生的励磁磁动势示意图;

[0037]

图2为发电机空载故障,反向电流产生的磁动势示意图;

[0038]

图3为a相绕组分布图;

[0039]

图4为空载工况无故障时a相环流;

[0040]

图5为空载工况1匝短路时a相环流;

[0041]

图6为空载工况3匝短路时a相环流;

[0042]

图7为空载工况6匝短路时a相环流;

[0043]

图8为空载工况9匝短路时a相环流。

具体实施方式

[0044]

下面结合附图和实施例对本发明作进一步说明,但并不作为对本发明限制的依据。

[0045]

实施例1:一种基于谐波分析的定子并联支路环流检测方法,先以发电机空载正常工作时进行谐波分析,转子绕组产生的励磁磁动势呈阶梯形,如图1所示,对汽轮发电机气隙磁动势进行分析,转子第k对槽绕组产生的励磁磁动势为:

[0046][0047]

式中:α为机械角;w为短路匝数;γ为转子大齿对应的圆周角;β为转子槽角;αk为转子槽k的绕组匝数;if为励磁电流;

[0048]

经过傅里叶分解后,有:

[0049][0050]

叠加所有转子槽中线圈产生的磁动势,正常工作时发电机的励磁磁动势为:

[0051][0052]

式中:n为转子槽对数;

[0053]

从上式可以看出,在空载条件下,当发电机正常工作时,励磁磁动势仅包含奇次谐波。

[0054]

在汽轮发电机励磁绕组出现匝间短路故障时,气隙磁场畸变,出现偶次谐波分量,偶次谐波分量在定子并联绕组中引起环流,通过检测定子并联支路中由偶次谐波分量引起的环流实现对励磁绕组匝间短路故障的检测。所述气隙磁场畸变是在汽轮发电机励磁绕组出现匝间短路故障时,转子绕组产生的励磁磁动势发生变化,故障后的励磁磁动势等效为正常励磁状态产生的磁动势与短路故障施加的反向电流产生的磁动势的叠加。当转子槽q的励磁绕组存在匝间短路故障,短路匝数为w,反向电流产生的磁动势如图2所示,反向电流产生的磁动势表示为:

[0055][0056]

式中:α为机械角;w为短路匝数;γ为转子大齿对应的圆周角;β为转子槽角;if为励磁电流;

[0057]

经过傅里叶分解后,有:

[0058][0059]

短路故障时,发电机的励磁磁动势表示为:

[0060][0061]

从上式可以看出,励磁绕组发生短路故障后,励磁磁动势的谐波分量中出现偶次谐波。

[0062]

本实施例以一对极下的定子绕组为例,分析励磁绕组短路故障出现后的定子并联支路环流。定子绕组分布如图3所示,定子绕组采用双层叠绕组连接方式。每极每相槽数为q,节距为y1,极距为τ。

[0063]

在a相绕组中,a1支路外层线圈嵌放在1号转子槽至q号转子槽内,内层线圈嵌放在y1+1号转子槽至y1+q号转子槽内;a2支路外层线圈嵌放在τ+1号转子槽至τ+q号转子槽内,内层线圈嵌放在τ+y1+1号转子槽至2τ号转子槽与1号转子槽至y1+q-τ号转子槽槽内,a1支路与a2支路并联连接;

[0064]

对于2k-1次谐波,其在一槽线圈中引起的感应电动势峰值为e

2k-1

,在0时刻,1号槽内线圈由2k-1次谐波引起的感应电动势达到峰值,则a1支路由2k-1次谐波引起的感应电动势表示为:

[0065][0066]

a2支路由2k-1次谐波引起的感应电动势可以表示为:

[0067][0068]

奇次谐波在a1支路与a2支路中引起的感应电动势完全相同,不会在并联支路中产生环流;

[0069]

a1支路由2k次谐波引起的感应电动势表示为:

[0070][0071]

a2支路由2k次谐波引起的感应电动势可以表示为:

[0072][0073]

偶次谐波在a1支路与a2支路中引起的感应电动势大小相反,并在并联支路中产生环流,该谐波环流幅值为:

[0074][0075]

其中,e

a1(2k)

与e

a2(2k)

分别为2k次谐波在a1支路与a2支路中引起的感应电动势幅值,x

2k

为支路中2k次谐波对应的电抗,r为支路中的电阻。

[0076]

以一台额定功率为300mw的汽轮发电机为例,图4至图8为该汽轮发电机5、6号转子槽在正常工作状况与不同短路匝数下的定子并联支路环流。图4为空载工况无故障时a相环流,图5为空载工况1匝短路时a相环流,图6为空载工况3匝短路时a相环流,图7为空载工况6匝短路时a相环流,图8为空载工况9匝短路时a相环流。从图4-图8可以分析出,当发生短路故障时,随着短路匝数的增加,a相环流峰值在9匝短路时达到723a。在短路情况不严重即短路匝数较少的情况下,a相环流峰值为94a,相较于正常工作情况下的10.3a,差别明显。

[0077]

综上所述,本发明在汽轮发电机励磁绕组出现匝间短路故障时,由于气隙磁场畸变会出现偶次谐波分量,偶次谐波分量在定子并联绕组中会引起环流,因此通过检测定子并联支路中由偶次谐波分量引起的环流从而实现对励磁绕组匝间短路故障的检测。本发明对定子环流的检测可以有效诊断汽轮发电机励磁绕组匝间短路故障,并且适用于故障早期短路匝数较少的情况。本发明具有检测准确性高,实时的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1