Au修饰的中空球状SnO2纳米复合材料及其氢气传感器制备方法

au修饰的中空球状sno2纳米复合材料及其氢气传感器制备方法

技术领域

1.本发明属于气体检测技术领域,具体涉及一种au修饰的中空球状sno2纳米复合材料及其氢气传感器制备方法。

背景技术:

2.氢气作为一种绿色、清洁及可持续发展的清洁能源,被广泛应用于石油化工、航空航天及燃料电池等领域。同时,在利用电化学储能过程中,氢气作为一种锂离子电池热失控最先释放的可燃气体,是锂离子电池热失控极早期预警的重要报警参数之一。然而,由于氢气具有无色、无嗅、极低的点火能与易燃易爆炸等危险性质,为氢气泄漏的安全检测提出了众多挑战。随着氢能在我国新能源体系中发挥越来越大的作用,安全、快速、准确且经济的氢气检测具有重要的意义。

3.在光学型、电化学型、热传导型及半导体型等众多气体传感器类型中,金属氧化物半导体材料如sno2、zno、cuo及fe2o3等,作为典型的半导体电阻型传感器材料,由于其高响应性、低成本、出色的稳定性以及易于小型化的特点,被广泛地用于可燃性气体检测领域。其中,sno2作为一种获取来源广泛、制备工艺简单、宽的能带结构以及稳定响应的金属氧化物半导体材料,被广泛应用于各种半导体电阻型传感器中。然而,以纯相sno2为核心材料制备的氢气传感器通常面临着工作温度高、响应/恢复时间长等问题,这大大阻碍了此类传感器在氢气检测中的应用,并且为如氢气等可燃性气体检测过程中带来了高温引燃的风险。氢能源的快速发展对氢气传感器的应用场景不断地提出新的要求与挑战,研发在较低工作温度下对氢气敏感的探测材料及其本质安全型氢气传感器具有重要应用价值与现实意义。

4.有研究学者指出,通过如au、pt及pd等贵金属的掺杂能够改善金属氧化物半导体材料在气体探测中的性能,起到表面催化的作用,同时由于au具有较强的导体性质,能够极大程度地改善复合材料的电导性。而且通过材料微观形貌控制,经过尺寸及结构调整的sno2纳米复合材料具有较大的比表面积,有助于提高气体分子与材料表面的界面反应,提高气体探测性能。目前国内针对气体传感材料的研发主要集中在元素掺杂或基础形貌控制,鲜有针对氢气传感器研发在引入催化金属掺杂的同时保持特殊微观形貌的复合纳米材料。

5.本发明立足现实应用场景,结合实验与新技术研发需求,提出一种用于氢气传感器的 au修饰的中空球状sno2纳米复合材料制备方法,旨在通过形貌控制与催化金属修饰,改进传统用于氢气检测的传感器性能,降低传感器工作温度,提高此类传感器的本质安全性。

技术实现要素:

6.为解决上述问题,本发明采用一步水热的合成方法,以au作为贵金属催化剂,同时调节纳米复合材料导电性能,通过控制浓盐酸用量与haucl4·

4h2o掺杂比将材料形貌保持

为中空球状结构,通过简便的合成方法制备出了以sno2作为核心敏感材料,au负载于sno2团簇表面后再自组装形成的au修饰的中空球状sno2纳米复合材料,对传统sno2基敏感材料进行了形貌调控与性能改进,大大提高了sno2基氢气传感器在较低工作温度下的氢气响应性与稳定性,为本质安全型金属氧化物半导体氢气传感器的研发提供了新的方法。

7.本发明首先提出一种au修饰的中空球状sno2纳米复合材料,所述材料形貌为由纳米团簇组成的中空球状结构,其中催化金属au分布在形成球体的sno2纳米团簇表面。

8.本发明提供一种au修饰的中空球状sno2纳米复合材料的制备方法,包括如下步骤:

9.步骤1:配制无水乙醇与去离子水的混合溶液,将锡源以及金源加入上述混合溶液,搅拌均匀后,加入酸,超声分散,形成均匀混合溶液;

10.步骤2:将所述混合溶液倒入反应釜中,水热反应,然后冷却至室温,离心分离得到固体产物;

11.步骤3:将所述固体产物干燥并烧结后,得到au修饰的中空球状sno2纳米复合材料。

12.进一步地,步骤1中,无水乙醇与去离子水的体积比例为10:1。

13.进一步地,步骤1中,无水乙醇与去离子水混合溶液体积为20~30ml。

14.进一步地,步骤1中,所述锡源为sncl4·

5h2o,所述金源为haucl4·

4h2o。

15.进一步地,步骤1中,sncl4·

5h2o取用量为0.5mmol;sncl4·

5h2o与haucl4·

4h2o的摩尔比为1:0.01~0.05。

16.进一步地,步骤1中,所述的酸为质量分数36.5%的浓盐酸;超声分散时间为40min。

17.进一步地,步骤1中,混合溶液加入所述浓盐酸的体积为0.3~0.5ml。

18.进一步地,步骤2中,使用容量为50ml的以聚四氟乙烯为内衬的不锈钢高压反应釜。所述水热反应的温度为180~200℃,水热反应时间为22~24小时。

19.进一步地,步骤2具体为:将均匀混合的溶液倒入50ml高压反应釜后,保持180~200℃水热反应22~24小时,自然冷却至室温;将反应后的混合液离心,用去离子水与无水乙醇的混合溶液反复清洗离心3~5次,得到固体产物。

20.进一步地,步骤3中,所述固体产物干燥并烧结包括:将分离出的固体产物放入温度为 50~60℃的真空烘箱干燥12~14小时;将所述干燥后的固体产物放入马弗炉中以4~5℃/min 的速率升温至380~420℃,烧结4~6小时,自然冷却至室温。

21.优选的,步骤1中,无水乙醇与去离子水混合溶液体积为20~30ml;sncl4·

5h2o取用量为0.5mmol;sncl4·

5h2o与haucl4·

4h2o的摩尔比为1:0.01~0.05;所述的酸为质量分数36.5%的浓盐酸;超声分散时间为40min。

22.更优选的,步骤1中,混合溶液加入所述浓盐酸的体积为0.3~0.5ml。

23.本发明提供一种包含如上所述的方法制备的纳米复合材料的氢气传感器,以金叉指电极为敏感电极,所述纳米复合材料均匀滴覆于金叉指电极上,以铂电极作为连接引脚连接于金叉指电极两端。

24.本发明还提供制备如上所述的氢气传感器的方法,包括如下步骤:

25.步骤1:取所述纳米复合材料与松油醇混合后超声分散均匀,吸取分散溶液滴覆于

金叉指电极上,将其放置于50~70℃烘箱干燥;

26.步骤2:将干燥后的金叉指电极两端覆盖的复合材料刮除,然后将带有所述复合纳米材料的金叉指电极放入马弗炉,以4~6℃/min的升温速率加热至380~400℃烧结,自然冷却至室温;

27.步骤3:将烧结过后的金叉指电极两端裸露部分与铂电极相连,在350~450℃的空气环境中老化,获得基于au修饰的中空球状sno2纳米复合材料制备的氢气传感器。

28.优选的,步骤1中,所述纳米复合材料质量为15~30mg;松油醇用量为0.3~1.0ml;所述分散溶液吸取体积为10~30μl。

29.优选的,步骤2中,所述烧结的时间控制在3~6小时。

30.更优选的,步骤3中,所述老化的时间控制在4~6天。

31.本发明使用au作为贵金属催化剂,并利用其独特地电学性质调节纳米复合材料导电性能,同时通过控制反应物比例将材料形貌保持为中空球状结构,通过简便的合成方法制备出了以sno2作为核心敏感材料,au负载于sno2团簇表面后再自组装形成的au修饰的中空球状sno2纳米复合材料,并基于此制备了较低工作温度下对氢气敏感的高性能传感器,应用于对探测器本质安全性要求较高的相关气体探测场景。

32.本发明与现有技术相比的优点在于:

33.本发明提供了一种在较低工作温度下对氢气敏感的au修饰的中空球状sno2纳米复合材料制备方法,通过一步水热合成的方法制备出了加入au掺杂后仍能保持中空球状结构的 sno2基氢气敏感材料,不仅具有增强的响应性,同时具有较大的比表面积。将所述纳米复合材料通过本发明所述方法制备成传感器后,其对氢气的响应温度大大降低,具有在较低温度下对氢气敏感的优势,同时具有增强的响应值及响应/恢复时间,提高了传感器在氢气探测应用中的安全性与稳定性,为本质安全型金属氧化物半导体氢气传感器的研发提供了新的方法。具体在于:

34.(1)首先,采用一步水热合成的方法,在制备方法上具有简单易操作的优点;

35.(2)采用au作为催化贵金属,将au均匀掺杂在sno2团簇上,作为表面催化位点, au不仅提供了反应活性中心为复合材料体系提高氢气的响应值,同时利用au自身独特的电学性质,改善了体系的导电性,大大改善了在较低温度下复合材料的气体探测性能;

36.(3)通过本发明提供的制备方法,能够制备微观形貌稳定且可控的纳米复合材料,通过控制溶液盐酸用量与haucl4·

4h2o掺杂比,得到保持特殊微观形貌的au修饰的中空球状 sno2纳米复合材料,使材料能够保持较高的比表面积,提高气体分子与材料接触面积,增强复合材料体系响应性。

37.(4)通过本发明所述方法制备的氢气探测器具有在较低工作温度下稳定性好、响应性高的优点,在完成烧结老化过程后,所制备的探测器与传统商用可燃气体传感器相比不仅在响应性与灵敏性上有明显改善,更在较低工作温度下对低浓度氢气具有明显响应,大大提高了传感器的本质安全性。

38.本发明方法具有材料制备流程简洁以及在较低工作温度下对低浓度氢气响应性高与稳定性强的优点,在未来对本质安全型氢气传感器多场景应用的巨大需求中,有广阔前景。

(0.1753g)sncl4·

5h2o与0.005mmol(0.0021g)haucl4·

4h2o放入混合溶液,在30℃条件下搅拌30min,混合均匀后,缓慢滴入质量分数为36.5%的浓盐酸0.4ml,将混合溶液超声混合40min。

55.超声分散后,将均匀的混合溶液转移至50ml以聚四氟乙烯为内衬的不锈钢高压反应釜,将其保持200℃水热反应20小时后自然冷却至室温。完成反应后,将混合溶液离心15 min,并用无水乙醇与去离子水体积比例为10:1的混合溶液反复清洗4次,最终得到下层沉淀产物。

56.将上述得到下层沉淀的产物放入60℃的真空烘箱干燥10小时。将干燥的固体产物放入马弗炉,以4℃/min的速率加热至380℃,烧结5小时后自然冷却至室温,制备得到au修饰的中空球状sno2纳米复合材料。

57.实施例3:

58.首先,配置无水乙醇与去离子水体积比例为10:1的混合溶液22ml,并称取0.5mmol (0.1753g)sncl4·

5h2o与0.0125mmol(0.0052g)haucl4·

4h2o放入混合溶液,在30℃条件下搅拌30min,混合均匀后,缓慢滴入质量分数为36.5%的浓盐酸0.3ml,将混合溶液超声混合40min。

59.超声分散后,将均匀的混合溶液转移至50ml以聚四氟乙烯为内衬的不锈钢高压反应釜,将其保持200℃水热反应20小时后自然冷却至室温。完成反应后,将混合溶液离心15 min,并用无水乙醇与去离子水体积比例为10:1的混合溶液反复清洗4次,最终得到下层沉淀产物。

60.将上述得到的下层沉淀产物放入60℃的真空烘箱干燥10小时。将干燥的固体产物放入马弗炉,以4℃/min的速率加热至380℃,烧结5小时后自然冷却至室温,制备得到au修饰的中空球状sno2纳米复合材料。

61.实施例4:

62.首先,配置无水乙醇与去离子水体积比例为10:1的混合溶液22ml,并称取0.5mmol (0.1753g)sncl4·

5h2o与0.025mmol(0.0102g)haucl4·

4h2o放入混合溶液,在30℃条件下搅拌30min,混合均匀后,缓慢滴入质量分数为36.5%的浓盐酸0.3ml,将混合溶液超声混合40min。

63.超声分散后,将均匀的混合溶液转移至50ml以聚四氟乙烯为内衬的不锈钢高压反应釜,将其保持200℃水热反应20小时后自然冷却至室温。完成反应后,将混合溶液离心15 min,并用无水乙醇与去离子水体积比例为10:1的混合溶液反复清洗4次,最终得到下层沉淀产物。

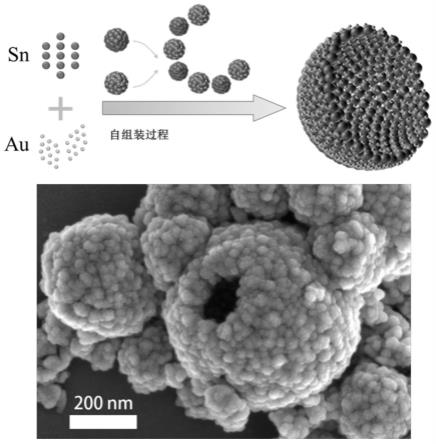

64.将上述得到的下层沉淀产物放入60℃的真空烘箱干燥10小时。将干燥的固体产物放入马弗炉,以4℃/min的速率加热至380℃,烧结5小时后自然冷却至室温,制备得到au修饰的中空球状sno2纳米复合材料,如图1所示,为本发明实施例4制备的au修饰的中空球状sno2纳米复合材料的自组装过程示意图及中空结构的扫描电镜图,可以看出,以sno2作为核心敏感材料,au负载于sno2团簇表面后再自组装形成的au修饰的中空球状sno2纳米复合材料结构。

65.图2为本发明实施例4制备的au修饰的中空球状sno2纳米复合材料的透射电镜图,从透射电镜中也能够清楚地看到球形复合材料中间的中空结构。

66.图3为本发明实施例4制备的au修饰的中空球状sno2纳米复合材料的xrd数据图 (smartlab多功能转靶x射线衍射仪),从xrd数据中能够看出au的成功掺杂,以及其在表面的存在状态,与本方法提出的组装过程相互印证。

67.实施例5:

68.取实施例1~4中所制备的纳米材料15mg,加入0.5ml松油醇混合后超声处理1小时,得到均匀分散的混合溶液a,使用移液枪吸取20μl溶液a缓慢均匀滴覆在10mm

×

15mm 的金叉指电极上,将其置于真空烘箱60℃干燥12小时。

69.干燥后,使用刀片将电极两端覆盖的材料刮去,并将覆有纳米复合材料的金叉指电极放入马弗炉,以5℃/min的升温速率加热至380℃,保温5小时,冷却至室温。

70.将金叉指电极两端裸露部分与铂电极连接后,在400℃的空气环境中老化4天,得到性能稳定的基于au修饰的中空球状sno2纳米复合材料制备的氢气传感器。

71.图4为本发明实施例1与实施例4制备的中空球状纯相sno2纳米材料和au修饰的中空球状sno2纳米复合材料所制备的传感器在空气中不同温度下的基础电阻曲线图,可以看到在120℃以下的较低温度下,au修饰的sno2纳米复合材料的电阻远远低于纯相sno2。在 90℃时纯相电阻约为22.8mω,而au修饰的sno2纳米复合材料只有约1.3mω,这说明了 au的修饰增强了材料的电导性能,并使材料能够维持较低的基线电阻,这有利于传感器的稳定性。

72.图5为本发明实施例1与实施例4制备的中空球状纯相sno2纳米材料和au修饰的中空球状sno2纳米复合材料所制备的传感器在120℃的较低工作温度下对100ppm氢气的响应曲线图,从图5可以看出au修饰的复合材料在120℃的较低工作温度下对100ppm氢气响应值达到了1.7左右,且具有明显的响应脉冲台阶,而在此温度下纯相的sno2材料无明显响应,这说明了au的修饰使得材料能够在较低温度下完成氢气的响应探测,与目前大多数工作温度为300~500℃的可燃气体传感器相比,大大降低了对氢气检测的响应温度,这为此类传感器的本质安全性提供了有力保障。

73.图6为本发明实施例1与实施例4制备的中空球状纯相sno2纳米材料和au修饰的中空球状sno2纳米复合材料所制备的传感器在较高工作温度区间对100ppm氢气的响应曲线图。可以看出,相较于传统纯相sno2纳米材料,本发明所提出的au修饰的中空球状sno2纳米复合材料所制备的传感器即使在较高的工作温度区间也具有更高的响应值与更短的响应/恢复时间,在420℃下响应值能够达到7.3,而纯相sno2仅有4.3左右,这些改善的性能为此类氢气传感器不同应用场景的推广提供了更多可能,既可以在危险场所中以较低的工作温度完成探测,也能够在高工作温度下完成高性能的氢气探测工作。

74.本发明未详细阐述的部分属于本领域公知技术。

75.尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1