一种新型喉道面积调节环试验装置的制作方法

1.本技术属于航空发动机领域,特别涉及一种新型喉道面积调节环试验装置。

背景技术:

2.国外在矢量喷管技术领域开展研究较早,目前,美国和俄罗斯掌握着该领域的核心关键技术,此外德国、英国、西班牙、法国、以色列、瑞典等也在部分领域取得了重要进展。矢量喷管按工作原理主要可分为:机械式、气动射流式、等离子射流式、合成射流方式,目前工程应用较多的是机械式矢量喷管。机械式矢量喷管控制技术(tvc-technical of vector-nozzle control)又可细分为四种:

3.(1)二元收扩矢量喷管控制技术(2dcd-2dimensional convergence diffusion);

4.(2)俯仰式轴对称矢量喷管控制技术;

5.(3)球面收敛调节片式矢量喷管控制技术(scfn);

6.(4)轴对称矢量喷管控制技术(axial-symmetric vectoring exhaust nozzle,aven)。

7.其中二元矢量喷管和轴对称矢量喷管控制技术现在较流行,多国正在开展研究

8.aven矢量喷管是目前主流的一种航空发动机矢量推力控制机构。典型aven装置主要包含:机匣、伺服作动筒、喉道面积调节环(a8环)、出口面积调节环(a9环)、连杆、收敛调节片、扩张调节片、收敛段密封片、扩张段密封片、外整流罩等构件组成。

9.如图2所示,a8环驱动收敛调节片,控制发动机喷管喉道面积;a9环和a8环联合驱动扩张调节片,控制矢量喷管出口面积和矢量偏转角。a8环调节原理:发动机喉道处面积调节是通过a8环调节实现。a8环只作轴向输出,不旋转,因此伺服作动筒运动同步。a8面积调节原理:a8伺服作动筒同步输出位移,驱动a8环沿发动机轴向运动,环上的滚子在收敛调节片的凸轮曲面运动,带动收敛调节片绕其与机匣连接的轴线转动实现a8面积收放。发动机喉道处气动压力比较大,在气动力作用下,a8环中心可以自动平衡在发动机轴线上。喉道面积调节环(a8环)约束及受力情况见图5,

10.查询已有的文献和公开的资料,喉道面积调节环(a8环)试验装置已有两项专利,如《一种矢量喷管环强度试验器》和《一种喉道面积调节环疲劳寿命试验装置》(公开号:cn210123341u),已有试验装置的试验方法如下:将喉道面积调节环(a8环)的6个约束位置通过可手动调节长短的工装组件(依靠螺纹连接调节)固定在承载底板上,内侧与收敛调节片骨架相连的15处销轴处安装15个载荷加载组件(伺服作动筒和连接工装),15个载荷加载组件另一端顶在与承载底板连接的承载底座上;由于这两个试验装置载荷的加载空间有限,15个载荷加载组件均未安装力传感器,试验载荷采用外接力传感器进行反馈,即在15个载荷加载组件之外再外接1个安装力传感器的载荷加载组件(注:因为伺服作动筒加工或者安装等因素,不同的伺服作动筒的缸杆在往复运动时产生的摩擦力有差别,所以需选用在油压相同时载荷输出接近的16个伺服作动筒),将外接的载荷加载组件(伺服作动筒、力传感器和连接工装)两端约束,并将其作动筒与15个作动筒并联后接入同一油路中,通过该载

荷加载组件中的力传感器近似反馈所有载荷加载组件的载荷值,外接载荷加载组件的示意图见图6。

11.已有的喉道面积调节环(a8环)试验装置和试验方法的缺点如下:

12.a)由于不同的伺服作动筒的缸杆在往复运动时产生的摩擦力有差别,通过外接载荷加载组件中的力传感器近似反馈所有载荷加载组件的载荷值的方式存在加载误差,使得实际加载到喉道面积调节环(a8环)的载荷可能出现超出或者未达到试验要求的情况;

13.b)15个载荷加载组件是一端连接在喉道面积调节环(a8环)内侧与收敛调节片骨架相连的15处销轴处,而另一端则是顶在与承载底板连接的承载底座上的,在疲劳试验中,对喉道面积调节环(a8环)施加周期性载荷时,波谷的载荷值不能为0n,否则可能会出现载荷加载组件脱出承载底座,不能继续加载,造成试验暂停;

14.c)需调整载荷与喉道面积调节环(a8环)轴线的夹角时,只能依靠手动改变螺纹旋合长短(且仅能按照0.5n倍螺距的距离来调节,其中n为整数)或者重新更换不同长度的工装(或伺服作动筒)来调节,既不方便,通用性也有局限。

技术实现要素:

15.为了解决上述问题,本技术提供了一种新型喉道面积调节环试验装置,用于对a8环施加不同角度的载荷,a8环的内侧具有多个耳座,所述耳座与收敛调节片的骨架相连,所述试验装置通过与所述耳座连接并施加载荷进行试验:

16.a8环的下端周向均匀球铰有多个轴向位移调节组件,用于约束a8环并控制a8环轴向位移,轴向位移调节组件的下端连接安装在基础平台上,每个轴向位移调节组件分别具有作动筒;

17.a8环的每个所述耳座分别连接一组加载装置,每组所述加载装置包括:第一端与所述耳座铰接的载荷加载组件,与载荷加载组件第二端铰接的径向位移调节组件;所有组的径向位移调节组件均安装在同一个承载横梁上,承载横梁为半径大于a8环并与a8环同圆心布置的圆环;其中,每组的径向位移调节组件的轴线、载荷加载组件的轴线均位于a8环对应耳座所在的直径与a8环的轴线所在平面内;径向位移调节组件具有使载荷加载组件第二端沿径向位移调节组件的轴向运动的作动筒,载荷加载组件具有对所述耳座施加沿载荷加载组件轴线方向载荷的作动筒,其中球铰是一种空间的连接铰,它有两个部件组成,球与球壳。该铰只允许两部件绕公共的球心相对转动,限制它们三方向的相对移动。球铰的工程背景为球轴承、固定球铰支座等。支座对球部件的约束力通过球心,可用三个相互垂直的分量替代待定的该约束力。非自由体与其约束物体固结在一起的约束称为固定端约束。常见的有墙面对悬臂梁、地面对大水坝等。固定端约束使非自由体不能产生任何方向的移动与转动。

18.优选的是,轴向位移调节组件与径向位移调节组件均具有位移传感组件,位移传感组件连接有控制系统,所述控制系统根据位移传感组件的信息解析载荷加载组件的轴线与a8环轴线的夹角。

19.优选的是,载荷加载组件安装有载荷传感器。

20.优选的是,承载横梁的轴向位置包括高于a8环的轴向位置或者低于a8环的轴向位置。

21.优选的是,承载横梁通过轴向高度可调的承载立柱固定。

22.优选的是,径向位移调节组件包括与承载横梁连接的伺服作动筒以及安装在伺服作动筒的作动轴上的单耳座,单耳座的一侧具有与载荷加载组件铰接的单耳,另一侧具有通孔,所述通孔连接固定于承载横梁的直线导杆,使单耳座沿直线导杆轴向运动,并且直线导杆承载单耳座多个方向的载荷。

23.优选的是,径向位移调节组件与a8环的端面平行。

24.优选的是,载荷加载组件包括伺服作动筒,与伺服作动筒的输出轴连接的矩形框连接器,所述矩形框连接器套在a8环上,在a8环的所述耳座对应位置处,所述矩形框连接器具有模拟衬套连接件,模拟衬套连接件与真实环境下所述耳座与收敛调节片的骨架相连时的衬套连接件相同。

25.优选的是,所述通孔内安装有直线运动轴承,用于减少通孔与直线导杆的摩擦力。直线轴承是一种直线运动系统,用于直线行程与圆柱轴配合使用,由于承载球与轴承外套点接触,钢球以最小的摩擦阻力滚动,因此直线轴承具有摩擦小,且比较稳定,不随轴承速度而变化,能获得灵敏度高、精度高的平稳直线运动。直线轴承消耗也有其局限性,最主要的是轴承冲击载荷能力较差,且承载能力也较差,其次直线轴承在高速运动时振动和噪声较大。直线轴承自动化选型有收录。直线轴承广泛应用于精密机床、纺织机械、食品包装机械、印刷机械等工业机械的滑动部件。由于承载球与轴承点接触,故使用载荷小。钢球以极小的摩擦阻力旋转,从而能获得高精度的平稳运动。

26.优选的是,所有的轴向位移调节组件的作动筒作动行程同步。

27.本技术的优点包括:

28.a)解决由于伺服作动筒的缸杆往复运动时摩擦力有差别而带来的加载误差的问题;

29.b)解决疲劳试验时,波谷的载荷值不能为0n,并且解决出现载荷加载组件脱出承载底座,不能继续加载,造成试验暂停的问题;

30.c)解决现有试验装置安装不便,且通用性有局限性的问题。

附图说明

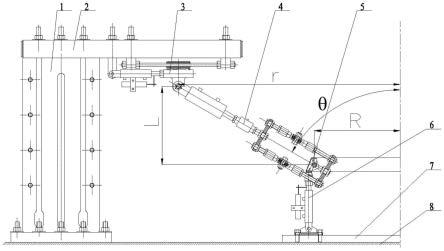

31.图1是本技术一优选实施方式新型喉道面积调节环试验装置;

32.图2是本技术一优选实施方式载荷加载组件结构示意图;

33.图3是本技术一优选实施方式径向位移调节组件结构示意图;

34.图4是本技术一优选实施方式轴向位移调节组件结构示意图;

35.图5是本技术背景知识a8环的工作原理图;

36.图6是本技术背景知识a8环约束及受力示意图;

37.图7是本技术背景知识外接载荷加载组件示意图;

38.其中,1-承载立柱;2-承载横梁;3-径向位移调节组件;4-载荷加载组件;5-新型喉道面积调节环(a8环);6-轴向位移调节组件;7-底板;8-基础平台;41-伺服作动筒;42-力传感器;43-转接板;44-螺杆和螺母;45-单耳、双耳和销轴;46-模拟衬套连接件;31-单耳座;32-位移传感器;33-直线运动轴承;34-伺服作动筒;35-直线导杆;36-单耳体(含关节球);37-定位块;61-双耳体(不含关节球);62-伺服作动筒;63-位移传感器;64-单

耳(含关节球);

具体实施方式

39.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

40.本技术提供了一种新型喉道面积调节环试验装置,用于对a8环5施加不同角度的载荷,a8环5的内侧具有多个耳座,所述耳座与收敛调节片的骨架相连,所述试验装置通过与所述耳座连接并施加载荷进行试验:

41.a8环5的下端周向均匀球铰有多个轴向位移调节组件6,用于约束a8环5并控制a8环5轴向位移,轴向位移调节组件6的下端连接安装在基础平台8上,每个轴向位移调节组件6分别具有作动筒;

42.a8环5的每个所述耳座分别连接一组加载装置,每组所述加载装置包括:第一端与所述耳座铰接的载荷加载组件4,与载荷加载组件4第二端铰接的径向位移调节组件3;所有组的径向位移调节组件3均安装在同一个承载横梁2上,承载横梁2为半径大于a8环5并与a8环5同圆心布置的圆环;其中,每组的径向位移调节组件3的轴线、载荷加载组件4的轴线均位于a8环5对应耳座所在的直径与a8环5的轴线所在平面内;径向位移调节组件3具有使载荷加载组件4第二端沿径向位移调节组件3的轴向运动的作动筒,载荷加载组件4具有对所述耳座施加沿载荷加载组件4轴线方向载荷的作动筒,其中球铰是一种空间的连接铰,它有两个部件组成,球与球壳。该铰只允许两部件绕公共的球心相对转动,限制它们三方向的相对移动。球铰的工程背景为球轴承、固定球铰支座等。支座对球部件的约束力通过球心,可用三个相互垂直的分量替代待定的该约束力。非自由体与其约束物体固结在一起的约束称为固定端约束。常见的有墙面对悬臂梁、地面对大水坝等。固定端约束使非自由体不能产生任何方向的移动与转动。

43.在一些可选实施方案中,轴向位移调节组件6与径向位移调节组件3均具有位移传感组件,位移传感组件连接有控制系统,所述控制系统根据位移传感组件的信息解析载荷加载组件4的轴线与a8环5轴线的夹角。

44.在一些可选实施方案中,载荷加载组件4安装有载荷传感器。

45.在一些可选实施方案中,承载横梁2的轴向位置包括高于a8环5的轴向位置或者低于a8环5的轴向位置。

46.在一些可选实施方案中,承载横梁2通过轴向高度可调的承载立柱1固定。

47.在一些可选实施方案中,径向位移调节组件3包括与承载横梁2连接的伺服作动筒34以及安装在伺服作动筒34的作动轴上的单耳座31,单耳座31的一侧具有与载荷加载组件4铰接的单耳,另一侧具有通孔,所述通孔连接固定于承载横梁2的直线导杆35,使单耳座31沿直线导杆35轴向运动,并且直线导杆35承载单耳座31多个方向的载荷。

48.在一些可选实施方案中,径向位移调节组件3与a8环5的端面平行。

49.在一些可选实施方案中,载荷加载组件4包括伺服作动筒41,与伺服作动筒41的输出轴连接的矩形框连接器,所述矩形框连接器套在a8环5上,在a8环5的所述耳座对应位置处,所述矩形框连接器具有模拟衬套连接件46,模拟衬套连接件46与真实环境下所述耳座与收敛调节片的骨架相连时的衬套连接件相同。

50.在一些可选实施方案中,所述通孔内安装有直线运动轴承33,用于减少通孔与直线导杆35的摩擦力。直线轴承是一种直线运动系统,用于直线行程与圆柱轴配合使用,由于承载球与轴承外套点接触,钢球以最小的摩擦阻力滚动,因此直线轴承具有摩擦小,且比较稳定,不随轴承速度而变化,能获得灵敏度高、精度高的平稳直线运动。直线轴承消耗也有其局限性,最主要的是轴承冲击载荷能力较差,且承载能力也较差,其次直线轴承在高速运动时振动和噪声较大。直线轴承自动化选型有收录。直线轴承广泛应用于精密机床、纺织机械、食品包装机械、印刷机械等工业机械的滑动部件。由于承载球与轴承点接触,故使用载荷小。钢球以极小的摩擦阻力旋转,从而能获得高精度的平稳运动。

51.在一些可选实施方案中,所有的轴向位移调节组件6的作动筒作动行程同步。

52.一种实施例:如图1所示,底板7和承载立柱1通过螺纹连接固定在基础平台8上,轴向位移调节组件6中的双耳体不含关节球61通过螺纹与底板7连接,轴向位移调节组件6中的单耳含关节球64通过销轴与喉道面积调节环a8环5前端6对与作动筒连接的耳座连接,载荷加载组件4中的模拟衬套连接件46通过销轴与喉道面积调节环a8环5内侧与收敛调节片骨架相连的15处耳座连接,载荷加载组件4中的伺服作动筒9通过销轴与径向位移调节组件3的中单耳座31连接,径向位移调节组件3中的定位块37和单耳体含关节球36与承载横梁2通过螺纹连接,承载横梁2与承载立柱通过螺纹连接。载荷加载组件4、径向位移调节组件3和轴向位移调节组件见图2~图4。

53.载荷由载荷加载测量组件4施加,载荷大小由载荷加载测量组件4中的力传感器10反馈。利用径向位移调节组件3和轴向位移调节组件6可以改变载荷加载测量组件4与喉道面积调节环a8环5轴线的夹角,位移值由组件中的位移传感器32和63反馈,利用式1可以计算拉杆载荷与喉道面积调节环a8环5轴线的夹角θ,所有载荷加载测量组件、位移调节组件均采用单路单控模式。注:径向位移调节组件3中的直线运动轴承33和直线导杆35亦可采用直线导轨的形式,将点接触改为面接触,提高径向位移调节组件3的承载能力。

54.伺服作动筒、力(位移)传感器和伺服控制器组成载荷(位移)闭环控制系统,实现载荷(位移)的随动无级调节。

55.载荷加载组件的轴线与a8环轴线的夹角的解析方法:

[0056][0057]

式中:

[0058]

θ——载荷(f

试

)与喉道面积调节环(a8环)轴线的夹角,单位:

°

;

[0059]

r——载荷(f

试

)加载测量组件下端作用点与喉道面积调节环(a8环)轴线的径向距离,单位:mm;

[0060]

r——载荷(f

试

)加载测量组件上端作用点与喉道面积调节环(a8环)轴线的径向距离,单位:mm;

[0061]

l——载荷(f

试

)加载测量组件上端与下端作用点的沿喉道面积调节环(a8环)轴线的轴向距离,单位:mm。

[0062]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1