一种电池极耳缺陷检测设备及方法与流程

1.本发明涉及电池生产技术领域,涉及一种电池极耳缺陷检测设备及方法。

背景技术:

2.目前,在电池极耳加工行业中,存在电池极耳错位、蓝胶位置移动、极耳褶皱、极耳翻折等质量缺陷。传统视觉检测拍摄极耳内侧面会出现拍摄死角,无法有效解决电池极耳质量缺陷引起的检测问题,所以电池极耳人工目检法仍然被大量使用,人工检测不仅容易导致误判,且检测效率不高,无法满足生产需要。

技术实现要素:

3.本发明要解决的技术问题是提供一种可以提升极耳检测的准确度,测量速度快,节省了更多的人力资本的电池极耳缺陷检测设备及方法。

4.为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

5.一种电池极耳缺陷检测设备,包括转盘,所述转盘上设置有多个用于装载电池的定位治具,所述转盘周围设置有外侧检测机构以及两内侧检测机构,外侧检测机构以及两内侧检测机构与所述定位治具一一对应设置,通过所述外侧检测机构以及两内侧检测机构依次对电池的第一极耳的内侧面、第一极耳与第二极耳的外侧面、第二极耳的内侧面进行缺陷检测;

6.所述内侧检测机构包括测试架、内侧相机、内侧光源以及安装架,所述内侧光源、内侧相机均与所述测试架连接,所述安装架与设置在测试架上的第二驱动部件驱动连接,所述安装架上设置有检测棱镜,通过第二驱动部件带动检测棱镜伸入至第一极耳与第二极耳之间后,内侧相机对棱镜上反射的第一极耳或者第二极耳的内侧面进行拍摄来获得相应极耳的内侧图像;

7.所述内侧检测机构还包括第一驱动部件,所述内侧相机通过第一驱动部件与所述测试架连接,第一驱动部件带动内侧相机朝向电池方向运动的同时内侧相机对棱镜上反射的第一极耳或者第二极耳的内侧面进行连续拍摄,用以获得第一极耳或者第二极耳的内侧景深图像进行缺陷检测。

8.在一种实施方式中,所述外侧检测机构包括遮光组件以及两外侧检测组件,两外侧检测组件分别设置第一极耳与第二极耳的外侧面,所述遮光组件设置在所述第一极耳与第二极耳之间,所述外侧检测组件包括外侧相机以及外侧光源,所述外侧相机、外侧光源与检测架连接,通过遮光组件对两外侧检测组件进行遮光分离后,两外侧相机同时对第一极耳、第二极耳的外侧面进行拍摄得到第一极耳、第二极耳的外侧图像。

9.在一种实施方式中,所述外侧检测组件还包括第三驱动部件,所述外侧相机通过第三驱动部件与检测架连接,第三驱动部件带动外侧相机朝向第一极耳或者第二极耳方向运动的同时外侧相机对第一极耳或者第二极耳的外侧面进行连续拍摄,用以获得第一极耳或者第二极耳的外侧景深图像进行缺陷检测。

10.在一种实施方式中,所述内侧光源与外侧光源结构相同,所述外侧光源包括第一光源和第二光源,所述第一光源和第二光源均为半圆形环光结构,且所述第一光源的直径小于第二光源的直径,所述第二光源套设在所述第一光源上,所述第一光源和第二光源均设置在光源支架上。

11.在一种实施方式中,所述定位治具包括治具座以及平行设置在治具座上的两载板,所述治具座设置在所述转盘上,所述载板端部设置有限位块,所述载板上滑设有滑板,所述滑板自由端设置有推板,所述推板与动力部件驱动连接,通过所述动力部件带动所述推板向限位块方向移动用对载板上的电池进行对中定位。

12.在一种实施方式中,所述动力部件包括滑块以及动力气缸,所述滑块与所述滑板连接,所述治具上设置有导向槽,所述滑块滑设在所述导向槽上,所述滑块上设置有连接杆,所述动力气缸设置在所述转盘下方,所述动力气缸活塞杆杆端设置有推块,通过所述动力气缸驱动推块运动来带动与连接杆连接的滑块沿着所述导向槽往复运动。

13.在一种实施方式中,所述定位治具还包括推料气缸和压紧气缸,所述压紧气缸设置在所述转盘上,所述压紧气缸与压块驱动连接,所述推料气缸与推动板驱动连接,通过所述推料气缸驱动推动板来推动载板上的电池至装夹位置后,压紧气缸带动所述压块将所述电池压紧在所述载板上。

14.本发明还包括一种电池极耳缺陷检测方法,包括:

15.通过相机拍摄电池两极耳的外侧图像,且所拍摄的每幅外侧图像的角度均垂直于极耳的厚度方向;

16.在两极耳之间设置棱镜,通过相机对棱镜上反射的两极耳中的一个极耳的内侧面进行拍摄来获得其内侧图像后;

17.对电池或者棱镜进行翻转180

°

后,通过相机对棱镜上反射的另一个极耳的内侧面进行拍摄来获得其内侧图像后;

18.根据所述两极耳的外侧图像和内侧图像确定极耳与电池连接处以及极耳的缺陷情况。

19.在一种实施方式中,还包括:

20.通过内侧图像获取两极耳的极耳层数,根据极耳层数确认相机朝向电池方向移动的次数,相机每朝向电池移动一段距离的同时相连续拍摄棱镜上反射的极耳内侧的每层极耳的内侧景深图像,将每层内侧景深图像进行拟合得到内侧测试图像;

21.通过外侧图像获取两极耳的极耳层数,根据极耳层数确认相机朝向极耳方向移动的次数,相机每朝向极耳移动一段距离的同时相机连续拍摄每层极耳的外侧景深图像,将每层极耳的外侧景深图像进行拟合得到外侧测试图像。

22.本发明的有益效果:

23.本发明采用转盘带动电池在外侧检测机构以及内侧检测机构之间流转进行极耳内外侧面进行缺陷检测,有效避免搬运电池发生晃动等问题,保证检测精度;通过内侧相机对棱镜上反射的第一极耳或者第二极耳的内侧面进行拍摄来获得相应极耳的内侧图像,使得相机可以拍摄到极耳全部侧面的顶层到底层的图像信息,可以更为准确地提取每层极耳的边缘图像,有效避免了相机倾斜拍摄极耳内侧造成的无法识别极耳内部干扰造成漏检的情况,可以提升极耳检测的准确度;本发明具有测量精度高,测量速度快,实用性强,操作简

单,稳定性能好等特点,同时,也节省了更多的人力资本。

附图说明

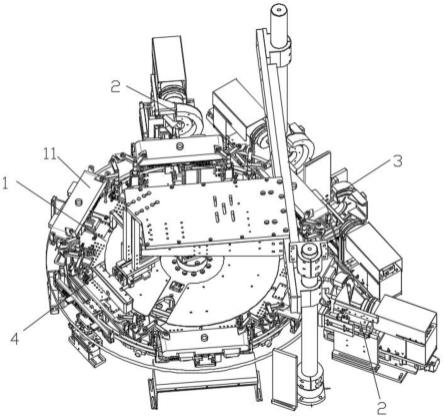

24.图1是本发明的一种电池极耳缺陷检测设备示意图。

25.图2是本发明的内侧检测机构示意图。

26.图3是本发明的外侧检测机构示意图。

27.图4是本发明的定位治具示意图。

28.图中标号说明:1、转盘;11、电池;12、极耳;2、内侧检测机构;21、测试架;22、内侧相机;23、内侧光源;24、安装架;25、第二驱动部件;26、棱镜;3、外侧检测机构;31、检测架;32、外侧相机;33、第三驱动部件;34、外侧光源;35、光源支架;36、第二光源;37、第一光源;38、遮光板;39、直线电机;4、定位治具;41、载板;42、限位块;43、滑板;44、推板;45、连接杆;451、推块;452、动力气缸;453、治具座;454、滑块;46、压紧气缸;47、压块;48、推料气缸;49、推动板;

具体实施方式

29.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

30.参照图1-4所示,一种电池极耳缺陷检测设备,包括转盘1,所述转盘1上设置有多个用于装载电池11的定位治具4,所述转盘1周围设置有外侧检测机构3以及两内侧检测机构2,外侧检测机构3以及两内侧检测机构2与所述定位治具4一一对应设置,通过所述外侧检测机构3以及两内侧检测机构2依次对电池11的第一极耳的内侧面、第一极耳与第二极耳的外侧面、第二极耳的内侧面进行缺陷检测;

31.所述内侧检测机构2包括测试架21、内侧相机22、内侧光源23以及安装架24,所述内侧光源23、内侧相机22均与所述测试架21连接,所述安装架24与设置在测试架21上的第二驱动部件25驱动连接,所述安装架24上设置有检测棱镜26,通过第二驱动部件25带动检测棱镜26伸入至第一极耳与第二极耳之间后,内侧相机22对棱镜26上反射的第一极耳或者第二极耳的内侧面进行拍摄来获得相应极耳的内侧图像。

32.本发明采用转盘1带动电池11在外侧检测机构3以及内侧检测机构2之间流转进行极耳12内外侧面进行缺陷检测,有效避免搬运电池11发生晃动等问题,保证检测精度;通过内侧相机22对棱镜26上反射的第一极耳或者第二极耳的内侧面进行拍摄来获得相应极耳的内侧图像,使得相机可以拍摄到极耳12全部侧面的顶层到底层的图像信息,可以更为准确地提取每层极耳12的边缘图像,有效避免了相机倾斜拍摄极耳12内侧造成的无法识别极耳12内部干扰造成漏检的情况,可以提升极耳12检测的准确度;本发明具有测量精度高,测量速度快,实用性强,操作简单,稳定性能好等特点,同时,也节省了更多的人力资本。

33.使用棱镜26折射拍照,内侧相机22运动,检测产品在相机视野里面的位置是不会移动的,有利于后续图像拟合处理,减少运算量,使用棱镜26可以拍到全部侧面的头部到尾部的信息,传统倾斜拍摄极耳12(l形极耳等)会出现拍摄死角。

34.所述棱镜26与所述极耳12内侧面所成角度为30-60

°

,优选的,所述棱镜26与所述极耳12内侧面所成角度为45

°

。

35.所述内侧检测机构2还包括第一驱动部件,所述内侧相机22通过第一驱动部件与所述测试架21连接,第一驱动部件带动内侧相机22朝向电池11方向运动的同时内侧相机22对棱镜26上反射的第一极耳或者第二极耳的内侧面进行连续拍摄,用以获得第一极耳或者第二极耳的内侧景深图像进行缺陷检测。

36.具体的,第一驱动部件带动内侧相机22朝向电池11方向运动的同时内侧相机22对棱镜26上反射的第一极耳或者第二极耳的内侧面进行连续拍摄,使用棱镜26折射拍照,内侧相机22向电池11方向运动,检测产品在相机视野里面的位置是不会移动的,可通过内侧相机22拍摄每层极耳12的景深图像,有利于后续图像拟合处理,减少运算量,提高检测效率,满足实际自动化生产的实时性要求。

37.所述外侧检测机构3包括遮光组件以及两外侧检测组件,两外侧检测组件分别设置第一极耳与第二极耳的外侧面,所述遮光组件设置在所述第一极耳与第二极耳之间,所述外侧检测组件包括外侧相机32以及外侧光源34,所述外侧相机32、外侧光源34与检测架31连接,通过遮光组件对两外侧检测组件进行遮光分离后,两外侧相机同时对第一极耳、第二极耳的外侧面进行拍摄得到第一极耳、第二极耳的外侧图像。

38.所述遮光组件包括遮光板38,所述遮光板38与直线气缸驱动连接,通过所述直线气缸带动所述遮光板38移动至两极耳12之间。

39.所述外侧检测组件还包括第三驱动部件33,所述外侧相机32通过第三驱动部件33与检测架31连接,第三驱动部件33带动外侧相机32朝向第一极耳或者第二极耳方向运动的同时外侧相机32对第一极耳或者第二极耳的外侧面进行连续拍摄,用以获得第一极耳或者第二极耳的外侧景深图像进行缺陷检测。

40.具体的,第三驱动部件33带动外侧相机32朝向第一极耳或者第二极耳方向运动的同时外侧相机32对第一极耳或者第二极耳的外侧面进行连续拍摄,外侧相机32根据极耳12层数向所拍摄极耳12方向运动,电池11通过定位治具4固定,极耳12在相机视野里面的位置是不会移动的,可通过外相机拍摄每层极耳12的景深图像,有利于后续图像拟合处理,减少运算量,提高检测效率,满足实际自动化生产的实时性要求。

41.本发明的内侧相机22和外侧相机32采用小光圈镜头,用以提高镜头景深,进一步提高合成图像精度,提高了产品检测效率;同时还可减少了入射角度,降低杂散光进入镜头,使得图像更加锐利,对比度更好,有效避免现有伪影,过曝,虚影等成像问题。

42.同时极耳12物料存在参差不齐状态,镜头景深有限,还可根据极耳12物料高低落差值大小,判断需要多少次拍照,最终输出合成效果图。

43.所述内侧光源23与外侧光源34结构相同,所述外侧光源34包括第一光源37和第二光源36,所述第一光源37和第二光源36均为半圆形环光结构,且所述第一光源37的直径小于第二光源36的直径,所述第二光源36套设在所述第一光源37上,所述第一光源37和第二光源36均设置在光源支架35上。

44.具体的,第一光源37和第二光源36均为半圆形环光结构,第一光源37和第二光源36可极大的减少安装空间,避免杂光干扰,提高产品检测准确性;半圆形环形光源,可针对性设计圆环直径及发光角度,从而提高产品检出率。

45.内侧光源23可以对棱镜26位置进行避位,在内侧相机22拍摄景深图像时无需移动,保证内侧相机22可对极耳12内侧面以及极耳12根部(极耳12与电池11连接处)进行拍

摄,提高检测精度;

46.外侧光源34可以对电池11位置进行避位,相比于传统环形光,其在外侧相机32拍摄景深图像时无需移动,保证外测相机可对极耳12外侧面以及极耳12根部(极耳12与电池11连接处)进行拍摄,提高检测精度,同时半圆形环光结构可直接对极耳12根部进行打光,避免散光影响拍摄清晰度。

47.第一光源37和第二光源36均采用高亮灯珠,用以减少反射角度,避免杂散光干扰检测位置,增加了图像对比度,提高产品检测准确性;高亮灯珠可使得环形光亮度加大,有效降低了曝光时间,增加检测效率。

48.所述第一驱动部件、第二驱动部件25以及第三驱动部件33可以为液压装置、气动装置、伺服电机(驱动螺杆、凸轮等方式提供往复运动)等提供动力,可带动对应的内侧相机22、安装架24以及外侧相机32进行精准移动,保证上述部件移动时的稳定性,提高拍摄图像的精度。

49.所述定位治具4包括治具座453以及平行设置在治具座453上的两载板41,所述治具座453设置在所述转盘1上,所述载板41端部设置有限位块42,所述载板41上滑设有滑板43,所述滑板43自由端设置有推板44,所述推板44与动力部件驱动连接,通过所述动力部件带动所述推板44向限位块42方向移动用对载板41上的电池11进行对中定位。

50.通过所述动力部件带动所述推板44向限位块42方向移动用对载板41上的电池11进行对中定位,能够大大的降低电池11被划伤的风险,能够对电池11板的快速定位,提高生产效率,而且定位更加准确,避免了人手误伤的情况出现。

51.所述滑板与所述载板之间设置有阻尼结构,使得滑板在无法载板上移动,需要通过动力部件带动滑板在载板上运动,保证定位治具对电池的锁止作用。

52.所述动力部件包括滑块454以及动力气缸452,所述滑块454与所述滑板43连接,所述治具上设置有导向槽,所述滑块454滑设在所述导向槽上,所述滑块454上设置有连接杆45,所述动力气缸452设置在所述转盘1下方,所述动力气缸452活塞杆杆端设置有推块451,通过所述动力气缸452驱动推块451运动来带动与连接杆45连接的滑块454沿着所述导向槽往复运动。

53.通过所述动力气缸452驱动推块451运动来带动与连接杆45连接的滑块454沿着所述导向槽往复运动,实现对电池11的夹持的开合,保证电池11定位的稳定性,其结构简单,生产成本低。

54.所述定位治具4还包括推料气缸48和压紧气缸46,所述压紧气缸46设置在所述转盘1上,所述压紧气缸46与压块47驱动连接,所述推料气缸48与推动板49驱动连接,通过所述推料气缸48驱动推动板49来推动载板41上的电池11至装夹位置后,压紧气缸46带动所述压块47将所述电池11压紧在所述载板41上。

55.压紧气缸46带动所述压块47将所述电池11压紧在所述载板41上,能够稳定支撑电池11,而且可以兼容一定高度以及宽度范围内的电池11的定位;

56.通过所述推料气缸48驱动推动板49来推动载板41上的电池11至装夹位置,在进行检测工作时,可使电池11极耳12处于检测工位中部,提高检测效果。

57.本发明还包括一种电池11极耳12缺陷检测方法,包括:

58.通过相机拍摄电池11两极耳12的外侧图像,且所拍摄的每幅外侧图像和内侧图像

的角度均垂直于极耳12的厚度方向;

59.在两极耳12之间设置棱镜26,通过相机对棱镜26上反射的两极耳12中的一个极耳12的内侧面进行拍摄来获得其内侧图像后;

60.对电池11或者棱镜26进行翻转180

°

后,通过相机对棱镜26上反射的另一个极耳12的内侧面进行拍摄来获得其内侧图像后;

61.根据所述两极耳12的外侧图像和内侧图像确定极耳12与电池11连接处以及极耳12的缺陷情况。

62.具体的,还包括:

63.通过内侧图像获取两极耳12的极耳12层数,根据极耳12层数确认相机朝向电池11方向移动的次数,相机每朝向电池11移动一段距离的同时相连续拍摄棱镜26上反射的极耳12内侧的每层极耳12的内侧景深图像,将每层内侧景深图像进行拟合得到内侧测试图像;

64.通过外侧图像获取两极耳12的极耳12层数,根据极耳12层数确认相机朝向极耳12方向移动的次数,相机每朝向极耳12移动一段距离的同时相机连续拍摄每层极耳12的外侧景深图像,将每层极耳12的外侧景深图像进行拟合得到外侧测试图像。

65.采用上述方法可以更为准确地提取每层极耳12的边缘图像,确定极耳12与电池11连接处以及极耳12的缺陷(极耳12错位、极耳12区开裂、边距/中心距不良、漏极片、拔针不良、蓝胶位置移动、极耳12缺失、极耳12褶皱、极耳12翻折)情况,有效避免了相机倾斜拍摄极耳12内侧造成的无法识别极耳12内部干扰造成漏检的情况,可以提升极耳12检测的准确度;

66.相机每朝向电池11移动一段距离的同时相连续拍摄棱镜26上反射的极耳12内侧的每层极耳12的内侧景深图像极耳12在相机视野里面的位置是不会移动的,可通过机拍摄每层极耳12的景深图像,有利于后续图像拟合处理,减少运算量,提高检测效率,满足实际自动化生产的实时性要求。

67.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1