一种基于嵌入式薄膜的谐振式气体传感器及其制造工艺

1.本发明涉及传感器技术领域,具体为一种基于嵌入式薄膜的谐振式气体传感器及其制造工艺。

背景技术:

2.传感器是能感受规定的被测量并按照一定的规律转换成可用输出信号的器件或装置。其中涉及气体检测领域的气体传感器是一种将气体体积分数转化成对应电信号的转换器,气体传感器一般用来测量环境中某种气体或者有机挥发物的浓度,目前在环境检测、汽车工业、医疗健康等领域被大量应用。

3.mems((micro-electro-mechanical system,微机电系统)技术提供了基于微纳米尺度设计制造传感器的思路,mems气体传感器具有体积小、重量轻、功耗低、灵敏度高、稳定性好、易批量生产等优点。

4.mems气体传感器可按传感原理分为光气体传感器、热气体传感器、电化学气体传感器和质量气体传感器等。光气体传感器吸收的光的特定频率来进行气体感知。光气体学传感器可以实现高灵敏度、高稳定性和高选择性,然而其功耗高,制造成本高,难以将传感器小型化。热气体传感器根据燃烧反应过程中电阻值的变化来识别目标气体。热气体传感器能以较低的成本适应复杂的工作环境,但目前只能应用于可燃气体的检测,并不能检测不可燃气体。电化学气体传感器关注目标气体扩散或与之反应时传感材料的性能变化。一些性能理想的金属氧化物半导体和纳米材料已被用于检测,同时传感器表现出低成本和快速响应等特性。然而高工作温度和传感器容易漂移限制了电化学气体传感器的进一步应用。质量气体传感器有悬臂梁或其他类型的振荡结构,目标气体的识别是通过气体分子吸附到传感器上时,引起振荡结构的共振频率或声波频率的移动。质量气体传感器表现出极高的线性度和灵敏度,然而声波的性质随着温度变化而变化,限制了它在温度变化环境中的应用。谐振气体传感器捕捉吸收气体引起的重量变化,通过感知振动频率的变化来实现对应目标气体浓度的检测,其功耗低、选择性好,适应性强等优点在过去的十年中引起了人们的广泛关注。

5.谐振气体传感器主要包括敏感层材料和微机械结构。敏感层材料的功能聚合物具有通过物理或化学相互作用选择靶向气体的亲和力。化学有机聚合物与特定材料的结合将提高传感的性能,作为气体分子识别层有助于挥发性气体检测的高重复性和高灵敏度。为了提高谐振气体传感器的灵敏度,可以采用特殊微机械结构,如微悬臂梁等。目前为提高谐振气体传感器的性能,人们已经付出了巨大的努力,包括对敏感层材料的功能薄膜和微机械结构的改良,最终被开发用于检测水蒸气、一氧化碳、氧气、氨气等气体。

6.综合分析发现,目前气体检测领域的各种类型mems气体传感器面临制造工艺复杂、器件体积庞大、响应灵敏度和线性度差、气体检测稳定性差、易受环境影响等问题,极大地限制了气体传感器的应用性能。现阶段制约谐振式气体传感器性能的关键因素在于敏感材料和微机械结构的设计制造。鉴于此,为了提高气体检测传感器的工程实用性,必须设计

出制造工艺简单、器件体积小、灵敏度和线性度高、性能稳定的谐振式气体传感器。

技术实现要素:

7.针对现有技术的不足,本发明提供了一种基于嵌入式薄膜的谐振式气体传感器及其制造工艺,解决了上述背景技术中提出的问题。

8.为实现以上目的,本发明通过以下技术方案予以实现:一种基于嵌入式薄膜的谐振式气体传感器,包括硅基板、硅栅极、硅悬臂梁、金属铝电极、压电传感器、气体分子与聚合物结构,所述硅基板的表面设置有硅栅极与硅悬臂梁,所述硅栅极与硅悬臂梁耦合,所述硅悬臂梁的末端设置有压电传感器,所述压电传感器的两侧分别设置有金属铝电极,所述硅基板的表面安装有压电传感器,所述硅基板的表面且位于压电传感器的两侧安装有金属铝电极,所述硅基板表面设置有气体分子。

9.可选的,所述硅栅极内部设置有内嵌入式薄膜。

10.一种基于嵌入式薄膜的谐振式气体传感器制造工艺,包括以下步骤:

11.s1:进行制备soi(silicon-on-insulator,绝缘衬底上的硅),soi衬底顶层材料为硅,中层材料为二氧化硅,底层材料为硅;

12.s2:进行离子注入,采用光刻胶在衬底上制作对准标记,并对衬底进行三次离子注入工艺;每一次离子注入过程都在一定电压下完成,将一定浓度的元素注入衬底,且都有对应的退火过程;

13.s3:进行二氧化硅沉积,在s2的基础上使用化学气相沉积的工艺沉积二氧化硅作为隔离层;

14.s4:进行二氧化硅和硅刻蚀,采用光刻胶在衬底上制作对准标记,通过反应离子刻蚀工艺刻蚀二氧化硅和硅,制备用于嵌入聚合物的硅栅极。

15.s5:进行溅射沉积与湿法刻蚀,在s4的产物上进行缓冲氧化物刻蚀工艺制备电极槽,在基底上溅射沉积铝作为传感器的电极,用铝湿法刻蚀工艺制备电极;

16.s6:进行衬底背面硅刻蚀,采用光刻胶在衬底背面上制作对准标记,在soi衬底背面进行硅刻蚀工艺,制造传感器的悬浮结构;

17.s7:进行原子层沉积,在s6的基础上采用氢氟酸蒸气刻蚀工艺来刻蚀二氧化硅后,利用原子层沉积工艺将氧化铝沉积在传感器表面上作为隔离层;

18.s8:进行功能性聚合物沉积,使用显微涂布器将功能性聚合物填充在制造的硅栅极结构上,显微涂布器的液滴沉积时间和距离决定了聚合物的尺寸和厚度,沉积膜的质量直接影响气敏元件的性能,为了获得最佳的功能复合薄膜,聚合物的沉积过程需持续多次,每两个液滴之间的距离也需被精准控制。

19.一种基于嵌入式薄膜的谐振式气体传感器的实验测试系统,包括气体传输部分、传感器测量部分和数据采集部分,所述气体传输部分包括一个气罐、两个二位二通电磁阀、两个质量流量控制器、一个温控鼓泡器、一个二位三通电磁阀;所述传感器测量部分包括一个传感器测量装置、一个尾气收集装置;所述数据采集部分包括一个多普勒测振仪、一个数据采集装置。

20.可选的,所气罐为整个系统提供气体来源,在出口处有减压阀,在本系统中气罐中气体种类为氮气;所述二位二通电磁阀可以控制所在气路的通断,控制方式为直动式电控,

即通电时阀门打开,断电时阀门关闭,通过可编程逻辑控制器来控制;所述质量流量控制器用于测量并控制所在气路的气体流量,通过使用数据采集卡控制;所述温控鼓泡器用于产生待测量气体的蒸汽。

21.可选的,所述传感器测量装置是一个密封良好的腔体,前后两侧有进气口和出气口,左右两侧有数据输入口和数据输出口,顶部由一块透明玻璃覆盖;所述传感器在腔体内部用电线连接输入输出口;所述尾气收集装置用于将已完成实验的气体收集,避免对环境造成污染。

22.可选的,所述多普勒测振仪是利用激光多普勒效应原理对物体振动进行测量的一种测量仪器,通过激光扫描在传感器上可以得出传感器的共振频率;所述数据采集装置用于将传感器测量装置和多普勒测振仪所测量的数据进行收集,并传输到电脑以进行数据分析。

23.本发明提供了一种基于嵌入式薄膜的谐振式气体传感器及其制造工艺,具备以下有益效果

24.1、该基于嵌入式薄膜的谐振式气体传感器及其制造工艺,通过利用在谐振式传感器的硅栅极内嵌入式薄膜,通过薄膜吸收气体后产生内应力来影响悬臂梁的共振频率,提高了气体检测灵敏度和线性度,通过更换嵌入的薄膜材料,从而可以制备传感器阵列实现多种化学气体的高效响应。

25.2、该基于嵌入式薄膜的谐振式气体传感器及其制造工艺,通过采用mems加工工艺,解决了器件制造工艺复杂、体积庞大等问题,便于本谐振式气体传感器批量生产;通过加工出传感器的悬浮结构,进一步提高传感器的气体检测灵敏度;利用非接触成膜方式,实现将聚合物精准、均匀地沉积在传感器硅栅极部分,而不会破坏已加工的悬浮结构,使得传感器拥有最佳性能。

附图说明

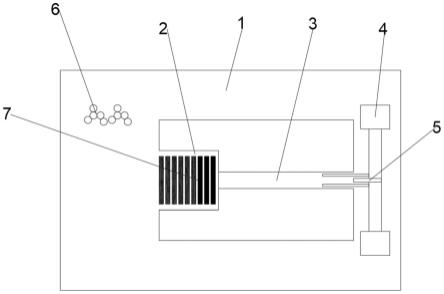

26.图1为本发明谐振式气体传感器结构示意图;

27.图2为本发明谐振式气体传感器的制备流程图一;

28.图3为本发明谐振式气体传感器的制备流程图二;

29.图4为本发明谐振式气体传感器进行湿度检测的数据曲线图;

30.图5为本发明谐振式气体传感器的实验测试系统结构图。

31.图中:1、硅基板;2、硅栅极;3、硅悬臂梁;4、金属铝电极;5、压电传感器;6、气体分子;7、聚合物结构;21、硅;22、二氧化硅;23、光刻胶;24、磷;25、硼;26、铝;27、氧化铝;28、聚合物组。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

33.实施例一

34.请参阅图1,本发明提供一种技术方案:一种基于嵌入式薄膜的谐振式气体传感器,包括硅基板1、硅栅极2、硅悬臂梁3、金属铝电极4、压电传感器5、气体分子6与聚合物结

构7,硅基板1的表面设置有硅栅极2与硅悬臂梁3,硅栅极2与硅悬臂梁3耦合,硅悬臂梁3的末端设置有压电传感器5,压电传感器5的两侧分别设置有金属铝电极4,硅基板1的表面安装有压电传感器5,硅基板1的表面且位于压电传感器5的两侧安装有金属铝电极4,硅基板1表面设置有气体分子6。

35.综上,硅栅极2内部设置有内嵌入式薄膜,该基于嵌入式薄膜的谐振式气体传感器,被气体分子6首先被硅栅极2中内嵌的功能复合膜上吸收,聚合物内部扩散后导致复合薄膜体积随气体分子6的浓度和种类而变化,接着薄膜膨胀产生内部机械应力,轴向作用在硅悬臂梁3上,进而影响硅悬臂梁3的振动频率;故可通过测量谐振频率的变化来计算待测气体的浓度,实现目标气体的识别。

36.硅栅极2、硅悬臂梁3与压电传感器5组成的悬浮机构可以有效提高灵敏度。硅悬臂梁3弯曲程度可以通过硅悬臂梁3末端的压电传感器5检测。气体传感器的振动频率可以使用激光多普勒效应进行非接触式测量,本方案中整个传感器的基底材料为硅,传感器硅基板的长度和宽度分别为800μm和500μm,内嵌有聚合物复合膜12的硅栅14的长度和宽度均为300μm,薄膜材料为聚甲基丙烯酸甲酯,硅栅14中有50个栅格,每一个栅格的宽度和间距均为3μm,微悬臂梁13的长度和宽度分别为500μm和80μm,传感器悬空硅板的厚度为5μm。

37.实施例二

38.请参阅图2与图3,一种基于嵌入式薄膜的谐振式气体传感器制造工艺,包括以下步骤:

39.s1:进行制备soi:soi衬底顶层材料为硅21,厚度为5μm,中层材料为二氧化硅22,厚度为0.5μm,底层材料为硅21,厚度为275μm,如图2a;

40.s2:进行离子注入:采用光刻胶23在衬底上制作对准标记,并对衬底进行三次离子注入工艺和对应退火过程。第一次离子注入过程是在80kew的电压下,将浓度为1

×

10

18

m/cm3的磷24注入衬底,退火过程的条件在1100℃下进行1h。第二次离子注入过程是在80kew的电压下,将浓度为3

×

10

15

m/cm3的硼25注入衬底,退火过程的条件为在1100℃下进行0.5h。第三次离子注入过程是在80kew的电压下,将浓度为8

×

1014m/cm3的硼25注入衬底,退火过程的条件为在1000℃下进行10s,如图2b;

41.s3:进行二氧化硅沉积:在s2的基础上使用化学气相沉积的工艺沉积厚度为300nm的二氧化硅22作为隔离层,如图2c;

42.s4:进行二氧化硅和硅刻蚀。采用光刻胶在衬底上制作对准标记,通过反应离子刻蚀工艺刻蚀二氧化硅和硅,其中硅刻蚀的深度为5μm,制备用于聚合物嵌入的栅极结构,如图2d;

43.s5:进行溅射沉积与湿法刻蚀:在s4的产物上进行缓冲氧化物刻蚀工艺制备电极槽,在基底上溅射沉积厚度为150nm的铝26作为传感器的电极,用铝湿法刻蚀制备电极,如图2e;

44.s6:进行衬底背面硅刻蚀:采用光刻胶23在衬底背面上制作对准标记,在soi衬底背面进行硅刻蚀工艺,刻蚀的深度为275μm,以制造传感器的悬浮结构,如图2f;

45.s7:进行原子层沉积:在s6的基础上采用氢氟酸蒸气刻蚀工艺来刻蚀二氧化硅后,利用原子层沉积工艺将厚度为20nm的氧化铝27沉积在传感器表面上作为隔离层,如图2g;

46.s8:进行功能性聚合物沉积:使用显微涂布器将功能性聚合物28填充在制造的硅

栅极结构上;功能性聚合物的材料选择为pmma。沉积膜的质量直接影响气敏元件的性能,当功能复合聚合物完全填充到悬浮结构上的硅间隙中时,传感器便拥有最佳性能。通过更换嵌入的薄膜材料,可以制备传感器阵列实现多种化学气体的高效响应。显微涂布器的液滴沉积时间和距离决定了聚合物的尺寸和厚度,为了获得最佳的功能复合薄膜,聚合物的沉积过程重复了2次,两个液滴之间的距离被确定为80μm,如图2h。

47.实施例三

48.请参阅图5,一种基于嵌入式薄膜的谐振式气体传感器的实验测试系统,包括气体传输部分、传感器测量部分和数据采集部分,气体传输部分包括一个气罐、两个二位二通电磁阀、两个质量流量控制器、一个温控鼓泡器、一个二位三通电磁阀;传感器测量部分包括一个传感器测量装置、一个尾气收集装置;数据采集部分包括一个多普勒测振仪、一个数据采集装置。

49.所气罐为整个系统提供气体来源,在出口处有减压阀,在本系统中气罐中气体种类为氮气;二位二通电磁阀可以控制所在气路的通断,控制方式为直动式电控,即通电时阀门打开,断电时阀门关闭,通过可编程逻辑控制器来控制;质量流量控制器用于测量并控制所在气路的气体流量,通过使用数据采集卡控制;温控鼓泡器用于产生待测量气体的蒸汽,在起泡器内部,使用一个穿孔的玻璃盘,通过注入载气产生化学蒸汽,如水蒸气,并可以在外部设定温控鼓泡器的温度;通过改变两个质量流量控制器的流量可以调节化学蒸汽的浓度;

50.对于本测试系统而言,在温控鼓泡器中加入水,可以产生水蒸气进行湿度检测,相对湿度的范围为0-35%。二位三通电磁阀可以实现两条气路的转换,控制方式为直动式电控,即当电磁阀线圈通电时,气路一打开而气路二关闭,出口与气路一连通;当电磁阀线圈断电时,气路二打开而气路一关闭,出口与气路二连通。在本系统中所选的二位三通电磁阀的线圈为直流24v控制型,通过可编程逻辑控制器来控制。

51.传感器测量装置是一个密封良好的腔体,前后两侧有进气口和出气口,左右两侧有数据输入口和数据输出口,顶部由一块透明玻璃覆盖;传感器在腔体内部用电线连接输入输出口腔体的内部尺寸为100*68*35mm,小体积将有利于传感器的测量;尾气收集装置用于将已完成实验的气体收集,避免对环境造成污染;在本系统进行湿度检测时,涉及的气体有氮气和水蒸气,可将尾气直接排放大气中。

52.多普勒测振仪是利用激光多普勒效应原理对物体振动进行测量的一种测量仪器,用激光扫描在传感器上可以得出传感器的共振频率。数据采集装置用于将传感器测量装置和多普勒测振仪所测量的数据进行收集,并传输到电脑以进行数据分析。

53.对于谐振式气体传感器的湿度检测实验流程是:首先由气罐输出两路氮气,在二位二通电磁阀打开的情况下,各路气体的流量可以通过所在气路的质量流量控制器来控制,温控鼓泡器所在气路的气体会携带水蒸气,在非湿度检测阶段,二位三通电磁阀在可编程逻辑控制器的控制下选择纯氮气气路,在湿度检测阶段,二位三通电磁阀在可编程逻辑控制器的控制下选择携带水蒸气的氮气气路,接着携带水蒸气的氮气进入传感器测量装置,由多普勒测振仪进行频率测量,完成测量后经尾气处理装置排出到大气,二位二通电磁阀、二位三通电磁阀的电控线和多普勒测振仪的数据线连接数据采集装置,用于数据处理。

54.使用谐振式气体传感器在实验系统中进行湿度检测的数据曲线图,如图4。图中显

示了所制备的传感器的共振频率随相对湿度的变化。随着相对湿度的增加,传感器的共振频率呈下降趋势,并且相对湿度与共振频率之间存在明显的线性关系,对所采集的数据进行一阶线性模型拟合,拟合优度达到0.97,拒绝原假设值为0.02,图中灰色区域带是指95%的置信区间,可见所提出的谐振式气体传感器具有良好的线性响应。

55.当相对湿度从1.3%增加到17.1%时,传感器的特征频率从23626hz下降到23031hz,可得传感器对湿度的灵敏度为每增加1%的相对湿度,传感器的共振频率下降37hz,即使相对湿度在0%附近。

56.结果表明,所提出的基于嵌入式薄膜的谐振式气体传感器对湿度检测具有良好的灵敏度。

57.以上,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1