表面检测装置的制作方法

1.本技术涉及表面检测技术,特别涉及一种表面检测装置。

背景技术:

2.物体表面可能会由于例如划伤、碰撞等原因而存在凹凸不平的表面缺陷,并且,此类的表面缺陷往往是细微且不易被观察到的。

3.为了检测上述的表面缺陷,可以在物体表面产生检测光,并且,检测光在物体表面形成的反射光可以被成像模组接收并成像。其中,物体表面的表面特征会影响反射光在成像模组的成像位置,因此,根据反射光在成像模组的成像位置,可以确定物体表面的表面特征。例如,根据反射光在成像模组的成像位置,可以确定物体表面的深度信息,该深度信息用于表征表面特征的凹凸程度。从而,根据物体表面的表面特征,可以确定该物体表面是否存在表面缺陷。

4.然而,对于诸如显示屏等表面粗糙度接近镜面的物体表面,检测光可能会在物体表面形成镜面反射或趋近于镜面反射的反射效果,由此导致反射光会形成与表面特征无关的环境虚像,并且该环境虚像会严重干扰反射光在成像模组的成像质量,从而干扰对表面特征的确定,导致检测的准确率不高。

技术实现要素:

5.在本技术的实施例中,提供了一种表面检测装置,有助于提高对表面特征的检测准确度。

6.在一个实施例中,一种表面检测装置可以包括:

7.光源模组,用于向检测对象的对象表面产生具备多向性的检测光;

8.成像模组,用于对所述检测光在所述对象表面产生的反射光成像,其中,所述检测光中不全平行的多组子光束在所述对象表面形成抑制镜面反射的多向反射,并且,所述反射光通过所述多向反射产生;

9.处理模组,用于根据所述反射光在所述成像模组的成像位置,确定所述对象表面的表面特征。

10.可选地,所述光源模组包括:光束发生组件,用于产生源光束,其中,所述源光束用于激发定向光束的产生;多向折射构件,用于使所述定向光束折射成被分别向不同方向折射,以形成具备所述多方向性的所述检测光。

11.可选地,所述多向折射构件的入射光面被配置为:使所述定向光束光线被分割成多组子光束,并且使所述多组子光束分别以不同的入射角进入所述多向折射构件;所述多向折射构件的出射光面被配置为:使分别向不同方向折射的所述多组子光束收敛形成具备所述多方向性的所述检测光。

12.可选地,所述定向光束的光束横截面呈线形;所述入射光面被配置为:使所述多组子光束在所述线形的线宽方向上以相同的入射角进入所述多向折射构件,并且,使所述多

组子光束在所述线形的线长方向上以不同的入射角进入所述多向折射构件;所述出射光面被配置为:使收敛形成的所述检测光在所述线宽方向上的尺寸为所述定向光束的进入所述多向折射构件时的入射线宽,并且,使收敛形成的所述检测光在所述线长方向的尺寸被限制为不超过预设的线长阈值。

13.可选地,所述入射光面包括多个柱面;其中,所述多个柱面的轴线沿所述线宽方向延伸,以使所述多组子光束在所述线宽方向上以相同的入射角进入所述多向折射构件;并且,所述多个柱面沿所述线长方向排列,以使所述多组子光束在所述线长方向上以不同的入射角进入所述多向折射构件。

14.可选地,所述出射光面包括平滑柱面;其中,所述平滑柱面的轴线沿所述线宽方向延伸,以使收敛形成的所述检测光在所述线宽方向上的尺寸为所述定向光束的进入所述多向折射构件时的入射线宽;并且,所述平滑柱面在所述线长向上跨越所述出射光面,所述平滑柱面的曲率半径被配置为将收敛形成的所述检测光在所述线长方向的尺寸限制为不超过所述线长阈值。

15.可选地,所述光源模组进一步包括光束束形构件,用于响应于所述源光束的能量激励,产生具有预定光束横截面形状的所述定向光束。

16.可选地,所述光束束形构件包括一字光斑透镜,所述一字光斑透镜用于响应于所述源光束在所述光束束形构件形成的能量光斑,产生光束横截面呈线形的所述定向光束。

17.可选地,所述光源模组进一步包括光束聚合构件,用于将所述源光束的能量聚合在所述光束束形构件。

18.可选地,所述光束聚合构件包括准直透镜,所述准直透镜用于将所述源光束的各条光线在所述光束束形构件聚合形成能量光斑;所述光束束形构件包括一字光斑透镜,所述一字光斑透镜用于响应于所述能量光斑,产生光束横截面呈线形的所述定向光束。

19.基于上述实施例,光源模组产生的检测光具有多向性,并且,具有多向性的检测光可以在检测对象的对象表面形成多向反射,因此,即便对象表面是足以对定向光形成镜面反射的光滑表面,多向反射也可以通过产生等效于漫反射的反射效果而抑制镜面反射的发生。从而,通过多向反射产生的反射光可以避免产生与表面特征无关的虚像,从而避免环境虚像对反射光在成像模组的成像质量的干扰,进而提高对对表面特征的检测准确度。

附图说明

20.以下附图仅对本技术做示意性说明和解释,并不限定本技术的范围:

21.图1为本技术实施例依据的检测原理的示意图;

22.图2为本技术的一个实施例中的表面检测装置的示例性结构示意图;

23.图3为如图2所示的表面检测装置中的光源模组的第一实例结构示意图;

24.图4为如图2所示的表面检测装置中的光源模组的第二实例结构示意图;

25.图5为如图2所示的表面检测装置中的光源模组的第三实例结构示意图;

26.图6为如图2所示的表面检测装置中的成像模组的实例结构示意图。

具体实施方式

27.为使本技术的目的、技术方案及优点更加清楚明白,以下参照附图并举实施例,对

本技术进一步详细说明。

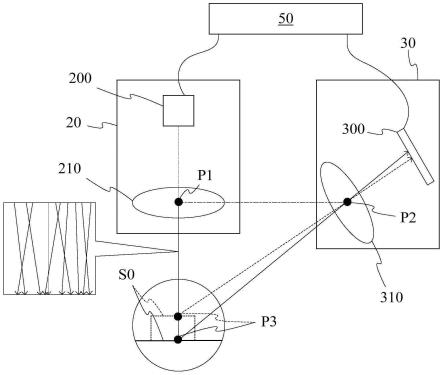

28.图1为本技术实施例依据的检测原理的示意图。在图1中,检测光从光源模组20射出的检测光出光位置p1、反射光进入成像模组30的反射光入光位置p2、以及检测光在检测对象的对象表面s0产生反射光的光反射位置p3,其中,检测光出光位置p1、反射光入光位置p2以及光反射位置p3之间呈三角分布,并且,经过反射光入光位置p2的反射光可以产生在感光阵列300成像。

29.通常情况,检测光出光位置p1和反射光入光位置p2是预先部署、且固定不变的,而光反光位置p3则是随着对象表面s0的凹凸深度的不同而相应改变的,因此,光反射位置p3形成的光反射角度θ也会随着光反射位置p3的改变而相应改变,从而导致反射光在感光阵列300的产生位置改变。

30.例如,图1中以实线示出了对象表面s0平坦时的反射路径、并以虚线示出了对象表面s0凸起时的光路,并且,这两个光路的光反射角度θ、以及在感光阵列300的反射光产生位置是不同的,这种产生位置的不同即可表征对象表面s0在平坦和凸起时的深度差幅。

31.本技术的实施例所实施的表面检测,可以基于如图1所示的原理,并且,由于检测光出光位置p1、反射光入光位置p2以及光反射位置p3之间呈三角分布,因此,该原理也可以被称为“三角法”原理。

32.图2为本技术的一个实施例中的表面检测装置的示例性结构示意图。请参见图2,该实施例中的表面检测装置可以包括基于“三角法”实现表面检测的光源模组20和成像模组30,例如,成像模组30的光轴与光源模组20的光轴呈45度或其他角度,并且,光源模组20的光轴可以垂直于对象表面s0或与对象表面呈其他角度值的夹角。另外,该实施例中的表面检测装置还可以包括处理模组50。

33.光源模组20可以产生检测光,例如,光源模组20可以包括作为光源的光束发生组件200、以及用于响应于光源的能量激励而产生该检测光的光学镜组210。其中,光束发生组件200可以包括例如激光器等能够提供光源的光源器件,并且,图1中的检测光出光位置p1可以位于光源模组20的光学镜组210。

34.在该实施例中,光源模组20用于向检测对象的对象表面s0(例如显示屏的显示面板表面等镜面表面)产生具备多向性的检测光。其中,检测光具备多向性是指:光源模组20产生的检测光中可以包含不全平行的多组子光束,也就是,光源模组20产生的检测光不是单向光束,而是具有多向性的光束。因此,光源模组20产生的检测光中不全平行的多组子光束可以在对象表面s0形成抑制镜面反射的多向反射,即,即便对象表面s0是足以对定向光形成镜面反射的光滑表面,多向反射也可以通过产生等效于漫反射的反射效果而抑制镜面反射的发生,并且,通过多向反射产生的反射光可以避免产生与表面特征无关的虚像。

35.在该实施例中,光源模组20产生的检测光除了具有多向性之外,还可以具有线形的光束横截面形状,该光束截面形状也是第一检测光l1和第二检测光l2在检测对象表面的投影形状,即,该检测光可以为具有多向性的线光束。其中,线形的线长方向可以是该线形延伸的长度方向,并且,线形的线长方向可以是垂直于图2所在纸面的方向;线形的线宽方向可以是垂直于该线形的长度方向的宽度方向,并且,线形的线宽方向可以是图2中的水平方向。并且,作为检测光的线光束可以覆盖对象表面s0的线形区域,当对象表面s0沿着图2所示的水平方向移动时,作为检测光的线光束扫描对象表面s0的完整二维表面。

36.成像模组30可以对检测光的反射光成像,例如,成像模组30可以包括镜头组件310、以及布置在镜头组件310的光路中的感光阵列300。其中,感光阵列300可以包括ccd(charge coupled device,电荷耦合器件)或cmos(complementary metal oxide semiconductor,互补金属氧化物半导体)等光感元件,并且,图1中的反射光入光位置p2可以位于镜头组件310。

37.在该实施例中,成像模组30用于对光源模组20产生的检测光在对象表面s0产生的反射光成像,其中,由于光源模组20产生的检测光中不全平行的多组子光束在对象表面s0可以形成抑制镜面反射的多向反射,因此,在成像模组30成像的反射光是通过多向反射产生的、并且可以不包括由镜面反射引发且与表面特征无关的虚像,从而,避免环境虚像对反射光在成像模组30的成像质量的干扰。

38.在该实施例中,若光源模组20产生的检测光为具有多向性的线光束,则,感光阵列300包括的感光元件可以呈二维阵列排列,该二维阵列中的每一列对应线长方向上的一个位置,并且,每一列感光元件中的各感光元件用于表征线长方向上的对应位置处的反射光的成像位置。在此情况下,感光阵列300可以覆盖线长方向上的各位置处的反射光的成像位置。

39.处理模组50可以控制光源模组20产生检测光、并且控制成像模组30的成像,并且,处理模组50还可以根据成像模组30成像产生的图像信号,确定对象表面s0的表面特征。

40.例如,处理模组50可以为处理器,该处理器可以是cpu(central processing unit,中央处理单元)、gpu(graphics processing unit,图形处理单元)或者例如fpga(field programmable gate array,现场可编程门阵列)等可编程逻辑器件。

41.在该实施例中,处理模组50用于根据反射光在成像模组30(即感光阵列300)的成像位置,确定对象表面s0的表面特征。其中,由于反射光在成像模组30的成像质量可以避免受到环境虚像的干扰,因此,可以提高处理模组50对对表面特征的检测准确度。

42.在该实施例中,若光源模组20产生的检测光为具有多向性的线光束,并且,感光阵列300覆盖线长方向上的各位置处的反射光的成像位置,则,处理模组50可以确定线长方向上的各位置处的表面特征。在对象表面s0沿着图2所示的水平方向移动的期间内,每次扫描的线长方向上的各位置处的表面特征可以认为是一组二维数据,随着扫描对象表面s0的完整二维表面后,处理模组50可以将各次扫描得到的二维数据以3d(三维)点云图像数据的形式输出。

43.另外,该实施例中的表面检测装置还可以包括外壳支架(未在图2中示出),该外壳支架用于固定光源模组20和成像模组30、并装设处理模组50,并且,该外壳支架可以是有利于散热的金属框架。

44.图3为如图2所示的表面检测装置中的光源模组的第一实例结构示意图。请参见图3,在该实施例中,光源模组20可以利用光学镜组210的光折射,使检测光中的多组子光束不全平行。

45.也就是,图3中示出的光束发生组件200用于产生源光束,其中,源光束用于激发定向光束的产生,该实施例中的定向光束可以是指光线方向规则分布(例如相互平行或趋近于相互平行)的光束。例如,光束发生组件200可以包括诸如半导体激光器等任意一种可产生激光能量的元器件,其产生的源光束可以包括波长在400nm至410nm范围内(优选波长

405nm)的蓝紫光,或者,波长在440nm至460nm范围内(优选波长450nm)、或540nm至560nm范围内(优选波长550nm)、或640nm至660nm范围内(优选波长650nm)的激光,其中,波长越短,检测精度越高。

46.光学镜组210可以包括多向折射构件213,其中,图1中的检测光出光位置p1可以位于多向折射构件213,并且,该多向折射构件213用于使源光束激发的定向光束中的多组子光束被分别向不同方向折射,以形成多组子光束以例如不全平行等方向不规则分布的检测光。

47.例如,多向折射构件213的入射光面213a可以被配置为:使源光束激发的定向光束被分割成多组子光束,并且使定向光束的多组子光束分别以不同的入射角进入该多向折射构件213,以使该定向光束被分别向不同方向折射。

48.例如,多向折射构件213的出射光面213b可以被配置为:使分别向不同方向折射后的多组子光束收敛形成向对象表面s0产生的检测光,即,分别向不同方向折射的多组子光束收敛形成具备多方向性的检测光,以确保光能量在对象表面s0聚集、并使反射光具有足以在成像模组30成像的强度。

49.若检测光为具有多向性的线光束,则,该线光束的线宽尺寸对最终成像效果的影响会比线长尺寸更明显。其中,线形的线宽方向可以是垂直于图3所在纸面的方向,线形的线长方向可以是图3中的水平方向。

50.例如,如前文所述,对象表面s0可以沿着图2所示的水平方向移动,并且,对象表面s0的移动是以线宽为单位步长,以使得每次扫描的线形区域可以拼接覆盖对象表面s0的完整二维表面,若检测光的线宽方向的尺寸不能被合理设定,则,可能会影响拼接精度。

51.在此情况下,源光束激发的定向光束的光束横截面也可以呈线形,并且,源光束激发的定向光束中的多组子光束可以被多向折射构件213在线形的线长方向上分别向不同方向折射,以优先确保线光束的线宽尺寸不超过尺寸限制。

52.也就是,多向折射构件213的入射光面213a可以被进一步配置为:使源光束激发的定向光束中的多组子光束在线形的线宽方向上以相同的入射角进入该多向折射构件213,并且,使源光束激发的定向光束中的多组子光束在线形的线长方向上以不同的入射角进入该多向折射构件213。

53.例如,在图3中,以入射光面213a包括多个柱面为例:

54.其中,多个柱面的母线沿线宽方向延伸,以使源光束激发的定向光束中的多组子光束进入多向折射构件213,并且,多组子光束进入多向折射构件213的入射角在线宽方向上的角度分量相同;

55.并且,多个柱面沿线长方向排列,以使源光束激发的定向光束中的多组子光束在线长方向上以不同的入射角进入多向折射构件213。

56.相应地,多向折射构件213的出射光面213b可以被配置为:使折射后的多组子光束收敛形成射出的检测光,其中,检测光在线宽方向上的尺寸为定向光束的进入多向折射构件时的入射线宽,并且,检测光在线长方向的尺寸被限制为不超过预设的线长阈值。

57.例如,在图3中,以出射光面213b包括平滑柱面为例:

58.其中,该平滑柱面的母线沿线宽方向延伸,以将检测光中的多组子光束在线宽方向上的尺寸约束为定向光束的进入多向折射构件213时的入射线宽;

59.并且,该平滑柱面在线长向上延伸形成出射光面213b,该平滑柱面的曲率半径大于入射光面213a的每个柱面的曲率半径,并且,该平滑柱面的曲率半径被配置为将检测光在线长方向的尺寸限制为不超过预设的线长阈值。

60.对于入射光面213a包括多个柱面、出射光面213b包括平滑柱面的情况,多向折射构件213可以包括相互拼合的多个柱面镜,其中,入射光面213a包括曲率半径相对小的柱面镜的小柱面,出射光面213b的平滑柱面包括曲率半径相对大的柱面镜的大柱面。

61.除了线形之外,检测光的光束横截面还可以被允许配置为其他形状。由于光束发生组件200产生的源光束的光束横截面形状是固定的,因此,若要满足对检测光的光束横截面形状的不同需求,或者选择更换光束发生组件200的器件规格,或者,对光束发生组件200产生的源光束实施指定形状的孔隙滤光。更换光束发生组件200的器件规格会增加表面检测装置的配套成本、并且不易操作,对光束发生组件200产生的源光束实施指定形状的孔隙滤光会损失源光束的光能量,因此,为了在不增加配套成本、且不损失光能量的情况下,根据需要来配置检测光的光束横截面形状,本技术的实施例中提供了一种优化方案。

62.图4为如图2所示的表面检测装置中的光源模组的第二实例结构示意图。请参见图4,在该实施例中,光源模组20的光学镜组210可以在图3的基础上进一步包括光束束形构件212,该光束束形构件212用于响应于光束发生组件200产生的源光束的能量激励,产生具有预定光束横截面形状的定向光束。

63.例如,检测光可以为具有多向性的线光束,相应地,定向光束的光束横截面形状也可以为线形,在此情况下,光束束形构件212可以包括一字光斑透镜,例如,该一字光斑透镜可以包括柱面镜或鲍威尔棱镜,并且,该一字光斑透镜用于响应于光束发生组件200产生的源光束在光束束形构件212形成的能量光斑,产生光束横截面呈线形的定向光束。

64.图5为如图2所示的表面检测装置中的光源模组的第三实例结构示意图。请参见图5,为了减少光束束形构件212对能量光斑实施转换的能量损失,在该实施例中,光源模组20的光学镜组210可以在图4的基础上进一步包括光束聚合构件211,用于将光束发生组件200产生的源光束的能量聚合在光束束形构件。

65.例如,光束聚合构件211可以包括准直透镜,其中,该准直透镜可以为具有玻璃球面或者非球面的光学透镜,并且,该准直透镜用于将柱状的源光束的各条光线在光束束形构件212聚合形成能量光斑,以使得光束束形构件211(例如一字光斑透镜)能够响应于该能量光斑,产生光束横截面呈线形的定向光束。

66.除了对光源模组20提供了上述的优化方案之外,在该实施例中,还提供了一种有助于提高成像模组30的成像精度的优化方案。

67.图6为如图2所示的表面检测装置中的成像模组的实例结构示意图。请参见图6,在该实施例中,成像模组30的镜头组件310的光轴可以与感光阵列300呈预设的倾角布置,以使得反射光在感光阵列300的成像符合萨姆定律。

68.并且,镜头组件310可以具体包括光学镜头311和滤光片312,其中,光学镜头311可以选用工业镜头,并且,滤光片312可以为带通滤光片,该滤光片312允许通过的波长范围与光束发生组件200产生的源光束的波长范围相同。

69.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1