一种基于声音的铁路车辆轮对损伤检测方法与流程

1.本发明属于铁路交通运输安全领域,具体涉及一种基于声音的铁路车辆轮对损伤检测方法。

背景技术:

2.我国铁路交通发展迅速,全国铁路运营里程已达15万公里,基本覆盖20万人口以上城市,已经完成“八纵八横”铁路交通网的构建,形成了布局合理、覆盖广泛的世界上最现代化的铁路网和高铁网;但是,铁路交通运输安全问题仍至关重要。

3.轮对是承载铁路车辆的大部件,是确保列车运行安全的关键部件之一。铁路车辆运行安全监控体系(5t)的子系统tpds(车辆运行品质轨边动态监测系统)是目前唯一可以对轮对等部件进行动态监测的系统,其利用加速度传感器、力传感器或光纤传感器等接触式传感器识别车辆车轮运行状态、车轮踏面擦伤和测量超偏载。

4.tpds系统安装复杂、探测条件苛刻,需要在钢轨上安装卡具,并对钢轨进行打磨、以及更换枕木和轨道板等对铁路线路的直接改造作业,并且在铁路运行限界内作业,施工、运行、维护风险高,成本高,导致tpds系统存在局限性;由于上述传感器的特性限制,导致tpds对列车的运行速度也有了较严格的限制。

5.除tpds外,现有技术中对轮对进行检测的手段为车辆入库后的人工检测,检测效率低,工作繁重,漏检率高;故对轮对等部件的检测装置和检测方法已经落后于铁路交通的发展现状。

技术实现要素:

6.针对上述问题,本发明提出一种基于声音的铁路车辆轮对损伤检测方法,非接触式的在铁路运行限界外,不对铁路线路进行改造就能进行检测;动态进行检测,不影响铁路车辆运行;能够同时完成对轮对损伤例如缺陷、擦伤、剥离、失圆等的检测,运行品质的检测以及超偏载的检测。

7.所述基于声音的铁路车辆轮对损伤检测方法,具体步骤如下:

8.步骤一、在铁路运行限界以外,安装测速定位装置、声音采集装置和控制处理装置;

9.所述控制处理装置同时连接测速定位装置和声音采集装置,并接收测速定位信息和采集的声音信息。

10.测速定位装置安装在轨道界限外一侧,由至少两个传感器组成,各传感器之间的空间位置相对固定;通过不同传感器在不同时间对同一个车轮进行记录,根据传感器的位置,以及记录的时间计算车轮的运行速度。

11.声音采集装置包括第一声音采集模块和第二声音采集模块,分别位于轨道左右对称两侧,与铁路轨道的空间位置相对固定。每个声音采集模块各由不少于3个麦克风组成,不同麦克风的空间位置相对固定;

12.控制处理装置安装在轨道界限外与测速定位装置同侧,具有时间同步功能和信号处理功能,对测速定位装置、声音采集装置进行时间同步,对测速信号、定位信号和声音信号进行综合处理。

13.步骤二、当列车的被测轮对通过时,测速定位装置全息记录车轮的速度信息和位置信息,同时声音采集装置全息记录声音信息。

14.首先,测速定位装置的各传感器分别记录当前待测轮对到达各传感器的时间,进一步利用时间差和传感器的空间位置对被测轮对进行测速;

15.速度v计算公式为:v=(p2-p1)/(t2-t1)*k。

16.p1为第一个传感器的空间位置,p2为第二个传感器的空间位置,t1为车轮被第一个传感器记录的时间,t2为车轮被第二个传感器记录的时间,k为修正系数;

17.同时,利用传感器的记录信息对被测轮对进行识别和定位,确定车轮的位置;

18.然后,声音采集装置对被测轮对的声音进行全息采集,并对记录到的全息声音信号进行波束指向处理,对声音信号进行指向性增强,根据运行时待测轮对的动态位置,提取车轮的声音信号;

19.具体过程为:

20.首先,针对当前待测车轮位置,计算声音采集装置里面每个声音通道相对于该车轮位置的相位信息,并对各相位进行调整,将调整后的所有信号增加权重后叠加;

21.当前待测车轮位置为pw,声音采集装置里通道1的位置为p

s1

,相位调整量为:

[0022][0023]

其中f为声音频率,v0为声速;

[0024]

同理,得到其他n个声音通道的相位调整量

[0025]

叠加信号:

[0026]

其中,s1、s2……

sn分别为各通道的原始声音信号,h1、h2……hn

分别为各通道的位置权重,f()为相位权重的传递函数。

[0027]

同理,重复计算下一车轮位置的声音信号加权后叠加,直至所有位置的信号处理完毕,进行拼接组合后滤波优化;

[0028]

最后,利用传感器对车轮的定位,通过指向处理指向车轮的位置,对应的信号就是车轮的信号;

[0029]

所述车轮声音信号包括:车轮和轨道接触的声音,车轮自身振动的声音,轨道振动的声音,列车车身振动的声音,电机、风机的声音等。

[0030]

步骤三、基于速度信息和位置信息绘制每个车轮的“时间-位置曲线”s1;

[0031]“时间-位置曲线”s1中横坐标表示时间信息,纵坐标表示位置信息;

[0032]

步骤四、基于位置信息和声音信息,绘制每个车轮对应的“时间-位置曲线”s2;

[0033]

具体过程为:

[0034]

首先,对采集的每个车轮对应的全息声音信号分帧,进行离散化。

[0035]

然后,对各帧声音信号沿车轮通过的轨道方向进行一维声场定位,确定各帧的声场位置,形成声场位置数组;

[0036]

最后,基于声场位置数组的各分帧信息,对离散的声场位置进行拟合,绘制声场的“时间-位置曲线”s2。

[0037]

步骤五、计算两个“时间-位置曲线”s1和s2的距离d,并判断距离d是否小于设定阈值,如果是,判定车轮存在异音,即车轮损伤或运行品质不良;否则,车轮正常,完成对车轮损伤的检测,运行品质检测和超偏载检测。

[0038]

当车轮存在异音时,进一步确定车轮损伤的类型和等级;具体为:

[0039]

首先,对每个车轮的声音信号分别提取频率特征,并对频率特征进行包络提取获得包络信号,并进一步提取包络信号的特征频率;

[0040]

然后,使用特征频率的幅值确定车轮损伤的等级;使用包络信号中冲击的陡度的分布和陡度的特征确定车轮损伤的类型;以包络信号的特征频率成分的改变辅助确定缺陷类车轮损伤。

[0041]

当同一轮对的两侧车轮都存在损伤时,分别取左右侧两个车轮的包络信号,对包络信号的冲击位置进行提取,分别获取两侧冲击位置的时刻,并计算冲击位置实际时间差;然后根据声音采集装置的空间位置以及车轮的位置,计算获得两侧车轮冲击位置时刻的记录时间差。比较位置实际时间差和记录时间差,当两者差异大于容许误差时,判定两侧车轮均存在异音,否则,冲击位置时刻较早者对应侧的车轮存在损伤,另一侧为对侧干扰传递所致,进行剔除。

[0042]

当同一辆车的所有轮对均为运行品质不良时,判定该车辆运行品质不良,否则判定为车轮失圆。

[0043]

对同一辆车各个车轮的强度进行提取,分别进行同一轮对两侧、前后转向架之间不同车轮的强度进行比对计算,当其比值超过设定阈值时判定为偏载。

[0044]

对同一辆车各车轮的强度、车轮速度,根据传递函数计算获得该车的车重,当车重超过设定阈值时判定为超载。

[0045]

本发明的优点在于:

[0046]

1)一种基于声音的铁路车辆轮对损伤检测方法,采用非接触式的检测方式,在铁路运行限界以外,并且不对铁路线路进行改造就能进行检测;简单方便。

[0047]

2)一种基于声音的铁路车辆轮对损伤检测方法,采用的是动态检测,不影响铁路车辆正常运行。

[0048]

3)一种基于声音的铁路车辆轮对损伤检测方法,检测方法对列车的运行速度没有严格的限制,在时速30km/h以上均可进行,实用性强。

附图说明

[0049]

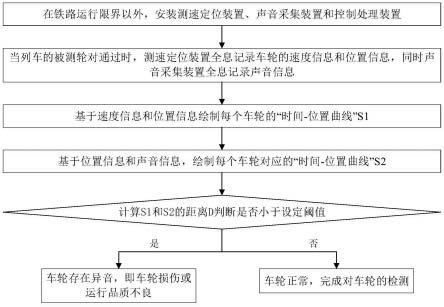

图1为本发明一种基于声音的铁路车辆轮对损伤检测方法流程图;

[0050]

图2为本发明基于声音的铁路车辆轮对损伤检测装置的整体结构图;

[0051]

101-铁路轨道,102-铁路限界,103-测速定位装置,104-声音采集装置,105-控制处理装置。

[0052]

图3为本发明所述测速定位装置的组成图;

[0053]

201-固定支架,202-1号相机,203-2号相机。

[0054]

图4为本发明所述声音采集模块的组成图;

[0055]

301-麦克风固定支架,302-1号麦克风,303-2号麦克风,304-3号麦克风。

[0056]

图5为本发明绘制的每个车轮的时间-位置曲线s1。

[0057]

图6为本发明车轮是否存在异音的判定过程;

[0058]

601-声场位置,602-时间位置曲线s2,603-时间-位置曲线s1。

[0059]

图7为本发明波束通道示意;

[0060]

701-被追踪的车轮,702-波束通道。

[0061]

图8为本发明车轮损伤诊断图谱;

[0062]

801-车轮声音信号图,802-车轮的频谱图,803-提取的一阶包络图,804-归一的特征频率图,805-提取的二阶包络图。

[0063]

图9为本发明车轮损伤类型诊断图谱;

[0064]

901-归一的特征频率图,902-包络图,903-1级损伤阈值,904-2级损伤阈值,905-3级损伤阈值,906-4级损伤阈值,907-特征频率峰值,908-包络峰值,909-包络谷底。

[0065]

图10为本发明车轮损伤诊断干扰甄别图谱;

[0066]

1001-检测端车轮包络,1002-对侧端车轮包络,1003和1004-两端对应的一组包络峰值,1005和1006-另外一组两端对应的包络峰值。

具体实施方式

[0067]

以下结合附图对本发明的具体实施方法进行详细说明。

[0068]

现有的铁路车辆轮对损伤检测方法,其原理为:一、铁路车辆轮对以滚动的形式在轨道上运行,轮对与轨道接触产生噪声,噪声的强度大小与轮对、轨道间接触时间和接触面积以及挤压力有关。二、在轮对和轨道健康的情况下,铁路车辆轮对为规则圆形,轮对踏面平整,铁路轨道平整,车辆运行平稳,轮对与轨道接触产生平稳噪声。三、在轮对存在损伤的情况下,轮对形状不规则,滚动不平稳,噪声频率特性发生改变,轮对损伤与轨道接触产生冲击,激发冲击音。四、车辆运行不平稳、运行品质不良时,轮对与轨道之间接触发生周期性变换,产生的噪声声强会伴随发生周期性变换。五、车辆各轮对负载不平衡时,轮对与轨道接触产生平稳噪声,由于挤压力不同,噪声会产生周期性差异。

[0069]

基于上述原理,本发明提出了一种基于声音的铁路车辆轮对损伤检测方法,基于安装在铁路运行限界以外的轮对损伤检测装置,不需要对铁路线路进行改造。

[0070]

如图1所示,所述基于声音的铁路车辆轮对损伤检测方法,具体步骤如下:

[0071]

步骤一、在铁路运行限界以外,安装由测速定位装置、声音采集装置和控制处理装置组成的铁路车辆轮对损伤检测装置;

[0072]

所述控制处理装置同时连接测速定位装置和声音采集装置,并接收测速定位信息和采集的声音信息。

[0073]

测速定位装置安装在轨道界限外一侧,由至少两个传感器组成,各传感器在空间上有一定的间距,位置相对固定。通过这一组传感器,每个传感器会在不同时间记录同一事物(例如车轮),根据传感器的空间位置,以及多个传感器记录的时间差可以判断被测轮对运行的速度。所以空间位置相对固定,传感器位置已知,结合时间信息就能测速。

[0074]

声音采集装置包括第一声音采集模块和第二声音采集模块,用于采集全息声场,分别位于轨道左右对称两侧,与铁路轨道的空间位置相对固定。每个声音采集模块各由不少于3个麦克风组成,不同麦克风的空间位置相对固定;声音采集装置对被测车轮的声音进

行全息采集,并追踪、分离、提取。

[0075]

控制处理装置安装在轨道界限外与测速定位装置同侧,具有时间同步功能和信号处理功能,对测速定位装置、声音采集装置进行时间同步,对测速信号、定位信号和声音信号进行综合处理。

[0076]

步骤二、当列车的被测轮对通过时,测速定位装置全息记录车轮的速度信息和位置信息,同时声音采集装置全息记录声音信息。

[0077]

首先,测速定位装置的各传感器分别记录当前待测轮对到达各自位置的时间,进一步利用时间差和传感器的空间位置对被测轮对进行测速;

[0078]

以两个传感器为例,传感器1的空间位置为p1,传感器2的空间位置为p2,车轮被传感器1记录的时间为t1,车轮被传感器2记录的时间为t2,修正系数为k;那么速度v=(p2-p1)/(t2-t1)*k。

[0079]

同时,利用传感器的记录信息直接对被测轮对进行识别和定位。

[0080]

例如使用相机作为传感器,直接拍照,通过与车轮照片匹配识别车轮。如果使用激光,根据测量距离的变化与列车实际侧面距离变化的特点进行匹配,从而识别车轮。

[0081]

然后,声音采集装置对被测轮对的声音进行全息采集,并对记录到的全息声音信号进行波束指向处理,对声音信号进行指向性增强,根据运行时车轮动态位置,提取车轮的声音信号;

[0082]

具体过程为:首先,针对待测车轮的当前位置,计算声音采集装置里面每个声音通道相对于当时车轮位置的相位信息,对每个声音通道的信号相位进行调整;然后,把相位调整后的所有声音通道的信号增加权重后进行叠加;同理,处理下一车轮位置的声音信号,重复处理车轮所有位置的信号后,进行拼接组合,并进行滤波优化;

[0083]

当前待测车轮位置为pw,声音采集装置里通道1的位置为p

s1

,相位调整量为:

[0084][0085]

其中f为声音频率,v0为声速;

[0086]

同理,得到其他n个声音通道的相位调整量

[0087]

叠加信号:

[0088]

其中,s1、s2……

sn分别为各通道的原始声音信号,h1、h2……hn

分别为各通道的位置权重,f()为相位权重的传递函数。

[0089]

由于利用传感器的信息已经对车轮位置进行定位,能够确定车轮的位置;根据车轮的位置,通过指向处理指向车轮的位置,对应的信号就是车轮的信号;车轮声音信号是和车轮有关的所有声音信号,也包括同一时间记录的外界杂音和干扰声音。

[0090]

声音主要包括:车轮和轨道接触的声音,车轮自身振动的声音,轨道振动的声音,列车车身振动的声音,电机、风机的声音等。

[0091]

步骤三、基于速度信息和位置信息绘制每个车轮的“时间-位置曲线”s1;

[0092]“时间-位置曲线”s1的横坐标表示时间信息,纵坐标表示位置信息;

[0093]

步骤四、基于位置信息和声音信息,绘制每个车轮对应的“时间-位置曲线”s2;

[0094]

具体过程为:

[0095]

首先,对采集的每个车轮对应的全息声音信号分帧,进行离散化。

[0096]

然后,对各帧声音信号沿车轮通过的轨道方向进行一维声场定位,确定各帧的声场位置,形成声场位置数组。

[0097]

最后,基于声场位置数组的各分帧信息,对离散的声场位置进行拟合,绘制声场的“时间-位置曲线”s2。

[0098]

拟合方法包括:最小二乘法拟合、梯度下降法、高斯牛顿法或者列文伯格-马夸尔特法等。

[0099]

步骤五、计算两个“时间-位置曲线”s1和s2的距离d,并判断距离d是否小于设定阈值,如果是,判定车轮存在异音,即车轮损伤或运行品质不良;否则,车轮正常,完成对车轮损伤的检测,运行品质检测和超偏载检测。

[0100]

使用欧式距离计算两条曲线的距离d,当车轮存在异音时,进一步确定车轮损伤的类型和等级;具体为:

[0101]

首先,对每个车轮的声音信号分别提取频率特征,并对频率特征进行包络提取获得包络信号,并进一步提取包络信号的特征频率;同时,对声音信号的时域特征进行提取,计算声音信号的强度。

[0102]

然后,结合声音信号,特征频率,包络信号,包络信号的特征频率,声音信号的时域特征,以及强度等参数与已建立的模型进行匹配,确定车轮损伤的类型;根据模型阈值确定车轮损伤的等级,与模型匹配判定车轮是否失圆或运行品质不良。使用包络信号中冲击的陡度的分布和陡度的特征确定车轮损伤的类型;以包络信号的特征频率成分的改变辅助确定缺陷类车轮损伤。

[0103]

当同一轮对的两侧车轮都存在损伤时,分别取左右侧两个车轮的包络信号,对包络信号的冲击位置进行提取,分别获取两侧冲击位置的时刻,并计算冲击位置实际时间差;然后根据声音采集装置的空间位置以及车轮的位置,计算获得两侧车轮冲击位置时刻的记录时间差。比较位置实际时间差和记录时间差,当两者差异大于容许误差时,判定两侧车轮均存在异音,否则,冲击位置时刻较早者对应侧的车轮存在损伤,另一侧为对侧干扰传递所致,进行剔除。差异的度量也可转换至距离维度进行。

[0104]

对同一辆车的各个车轮的失圆和运行品质不良结果进行提取,当同一辆车的所有轮对均为运行品质不良时,判定该车辆运行品质不良,否则判定为车轮失圆。

[0105]

对同一辆车各个车轮的强度进行提取,分别进行同一轮对两侧、前后转向架之间不同车轮的强度进行比对计算,当其比值超过设定阈值时判定为偏载。

[0106]

对同一辆车各车轮的强度、车轮速度,根据传递函数计算获得该车的车重,当车重超过设定阈值时判定为超载。

[0107]

本发明通过:首先,全息记录列车通过时的速度信息、位置信息和声音信息。然后,基于速度信息和位置信息绘制每个车轮的“时间-位置曲线”s1,同时,基于位置信息和声音信息确定每个车轮对应的“时间-位置曲线”s2;最后,计算两个“时间-位置曲线”s1和s2的距离d,进一步与设定阈值进行比较,判定是否存在异音,即车轮存在损伤(缺陷、擦伤、剥离、失圆等)或运行品质不良;或者车轮正常,完成对车轮损伤的检测。

[0108]

进一步,所述车轮损伤模型使用特征频率、特征频率幅值确定损伤的等级,使用包络冲击的陡度的分布和陡度的特征确定车轮损伤的类型,以频率成分的改变辅助确定缺陷类车轮损伤。所述检测方法使用同辆损伤类型比较等方法进行运行品质检测,辅助进行失

圆类车轮损伤检测。所述检测方法使用声音强度与载重的相关关系,使用同轴、同侧、同辆比较方法进行超偏载检测。

[0109]

对声音信号的提取形成了指向性波束,有效降低了同侧相邻车轮的干扰。但同一轮对两侧的车轮在空间上处于同一连线位置,波束指向抑制能力弱,故需对来源对侧的干扰进行剔除。

[0110]

实施例:

[0111]

如图2所示,所述检测装置由测速定位装置103、声音采集装置104、控制处理装置105及其连接线组成。检测装置的各部分均安装在铁路运行限界102以外,无需对铁路轨道101进行改造。

[0112]

如图3所示,所述测速定位装置由1号相机202和2号相机203以及固定支架201组成。1号相机202和2号相机203安装在同一高度与铁路轨道101所处平面平行,与铁路轨道101平行,两者中心间距为10cm。1号相机202和2号相机203同时对通过的列车轮对进行拍照,通过图像识别确定轮对的位置。通过1号相机202和2号相机203拍摄到相同位置的时间差和固定支架201上两个相机间的中心距离,进行测速。

[0113]

所述声音采集装置104如图4所示,1号麦克风302、2号麦克风303和3号麦克风304固定在麦克风固定支架301上,1号麦克风302、2号麦克风303和3号麦克风304中心位置组成一个边长为5cm的正三角形。1号麦克风302和3号麦克风304安装在同一高度与铁路轨道101所处平面平行,与铁路轨道101平行。1号麦克风302、2号麦克风303和3号麦克风304所处平面与铁路轨道101所处平面垂直。第一声音采集模块、第二声音采集模块的连线与铁路轨道101所处平面平行,与铁路轨道101垂直。1号麦克风302、2号麦克风303和3号麦克风304为相同规格的全指向麦克风。由共六支麦克风及固定支架组成的声音采集装置记录列车的全息声音信号,并进行车轮声音的追踪、分离和提取。

[0114]

控制处理装置使用工业级计算机,以操作系统时间作为测速定位装置、声音采集装置的同步时间。具有信号处理和运算的能力,对测速信号、定位信号、声音信号进行综合处理。

[0115]

所述检测方法包括记录信息、信息分类提取、异音检测、车轮损伤分类分级、干扰信息甄别、失圆检测和车辆运行品质检测、超偏载检测等步骤。

[0116]

当列车在铁路轨道101上运行通过所述检测装置时,测速定位装置103记录列车的速度信息、位置信息,并提取各车轮速度v,声音采集装置104的1号麦克风302、2号麦克风303、3号麦克风304记录列车的全息声音记录。

[0117]

使用测速定位装置103的速度信息、位置信息对探测车轮进行定位提取,使用速度信息、位置信息确定位置关系并绘制“时间-位置曲线”s1,如图5所示;

[0118]

根据位置关系提取全息声音信息中检测车轮对应的信息段,对处理轮对的声音信息进行分帧,将轨道方向离散,对各帧进行沿轨道方向的声场强度计算,得到声场曲线,提取声场位置。通过对离散的各帧依次进行计算,最终得到声场位置数组。如图6所示,对声场位置数组中的声场位置601进行拟合,获得最强声场的“时间-位置曲线”s2 602。

[0119]

以时间位置曲线s1 603,时间位置曲线s2 602的夹角、0点位置向量,按照权重公式计算得到曲线s1、s2的距离d,该距离小于设定距离阈值判定为异音,即初判异常。所述距离d计算方法为曲线夹角乘以0点位置向量。

[0120]

对于初判异常的车轮701,建立波束通道702,如图7所示,持续追踪车轮701位置,进行波束指向处理,对声音信息进行增强,提取车轮声音信号801。

[0121]

如图8所示,对车轮声音信号801进行计算得到频谱802,对车轮声音信号801进行希尔伯特变换并提取一阶包络803和二阶包络804,取一阶包络803的极大值作为声音信号强度,对一阶包络803做傅里叶变换并对声音信号强度进行归一化,得到归一的特征频率图805。

[0122]

如图9所示,当存在特定频率的特征频率峰值907时,判定为车轮损伤,以特征频率峰值907的数值指示车轮损伤的阶次类型,以特征频率峰值907的高度与损伤阈值903、904、905、906进行比较确定车轮损伤等级。

[0123]

进一步的,如图9所示,对包络902中冲击的陡度进行计算,陡度计算方法为包络高度除包络宽度,其中包络宽度计算使用两个包络谷底909相减获得,包络高度以包络峰值908与相邻两个包络谷底909的最大差值计算。对包络902中所有冲击的陡度计算进行统计,如果陡度分布符合分布规律,则判定损伤类型为失圆和运行品质不良。对分布规律范围外的最大陡度进行判别,当陡度介质于0.5至0.7时判定车轮损伤为擦伤,当陡度大于0.7时判定车轮损伤为剥离,当陡度小于0.5时判定为缺陷。

[0124]

进一步的,对于损伤类型为缺陷的车轮,对该车轮频谱802与标准谱进行比对,偏离值大于阈值时车轮损伤等级提高1级。

[0125]

同一轮对两端的车轮之间容易造成干扰。如图10所示,1001为损伤端车轮的包络信号,1002为对侧端的包络信号。对于对应的包络峰值1003和1004,其之间时间差为0.004秒,以声速340m/s计算其对应的距离差为1.36米。在相应位置,车轮与声音采集装置104的两个模块的距离差为铁路轨道101的间距距离1.435米,其偏差为5%,小于设定的阈值10%,判定包络峰值1403为对侧干扰包络,进行剔除。对于对应的包络峰值1005和1006,其之间时间差为0.1秒,以声速340m/s计算其对应的距离差为34米。在相应位置,车轮与声音采集装置104的两个模块的距离差为铁路轨道101的间距距离1.435米,其偏差为正常距离的24倍,大于设定的阈值10%,判定包络峰值1005和1006为独立包络,进行保留。

[0126]

对同一辆车的各车轮的失圆和运行品质不良的结果进行提取。当一辆车的所有车轮均判定为失圆和运行品质不良时,判定运行品质不良。否则该车所涉及的失圆和运行品质不良的结果判定为车轮失圆。

[0127]

对同一辆车各车轮的强度进行提取,分别进行同一轮对两侧、前后转向架之间不同车轮的强度比对计算,当其比值超过设定阈值20%时判定为偏载。对同一辆车各车轮的强度、车轮速度,根据传递函数计算获得该车的车重,当车重超过设定阈值时判定为超载。

[0128]

至此所述检测方法完成轮对损伤(缺陷、擦伤、剥离、失圆等)检测,完成运行品质检测,完成超偏载检测。

[0129]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1