一种具有控温、可视化功能的诱导轮空化试验系统及方法与流程

1.本发明涉及空化可视化试验系统及方法,具体涉及一种用于泵压式低温液体火箭发动机的具有控温、可视化功能的诱导轮空化试验系统及方法。

背景技术:

2.液氧、液氢等低温介质由于具有比冲大、无毒无污染等优势,被用作新一代泵压式低温液体火箭发动机推进剂。在特定的工况下,涡轮泵内部会发生空化,导致泵振动量级异常升高,产生强烈破坏作用。空化本质是由液相向汽相转变的相变过程,需要吸收来自主流的热量,导致空化区附近的液体温度下降,相应饱和蒸汽压也受到影响,空化的进一步发展受到抑制,这种抑制效果就是空化热效应。

3.为获得涡轮泵的工作特性,通常在循环水洞中开展模型试验,即通过合理的试验装置创造与真实工作状态相似的试验件来流条件,并采集试验件的工作性能数据,其中试验件一般为真实产品或缩尺件。采用模型试验获得涡轮泵的空化性能是液体火箭发动机研制过程中的重要环节,所获得的涡轮泵的空化性能能够用于指导涡轮泵的进一步优化设计。

4.由于空化现象的复杂性,可视化是一种重要的试验手段。低温介质由于较强的空化热效应,其空化过程与常温水空化显著不同。直接对液氧等低温介质开展空化可视化试验,具有极高的技术难度,采用高温水模拟低温介质的热效应是可实现性较强的技术途径。根据现有空化热效应相似理论换算,针对转速为18000rpm,以-183℃液氧为工质的氧泵诱导轮,换算至转速为3000rpm的试验室工况时,需要水温达到90℃。目前针对诱导轮空化的试验研究大部分是基于常温水,直接开展高温水空化试验,可能存在管路热耗散较高导致试验段来流温度不稳定、加热量大、加热控温设备难度大成本高,密封装置失效导致泄漏,传感器易损坏等问题。同时在保证试验装置中压力、温度准确控制的条件下,实现诱导轮内空化流动的可视化观测具有一定的技术难度,

技术实现要素:

5.本发明的目的是解决现有诱导轮空化试验未考虑介质热效应且无法实现诱导轮内空化流动可视化观测的不足之处,而提供一种具有控温、可视化功能的诱导轮空化试验系统及方法。

6.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

7.一种具有控温、可视化功能的诱导轮空化试验系统,其特殊之处在于:包括储水机构、试验机构、高速摄像机构、温控机构和压力监测机构;

8.所述储水机构包括储水罐和设置在储水罐水体内的气囊,所述气囊的进/排气阀门设置在储水罐外;

9.所述试验机构包括底座,以及设置在底座上的电机、扭矩仪和试验壳体,所述电机通过扭矩仪与试验壳体内的试验件连接,所述试验壳体为透明材质,试验壳体外设置所述

高速摄像机构;

10.所述储水罐的第一出口设置有进/排水阀门,储水罐的第一出口与外部水源相连;储水罐的第二出口通过第一管路与试验壳体的入口相连,所述第一管路上沿水流流动方向依次设置有截止阀和整流段,整流段内部为蜂窝结构;所述试验壳体的出口通过第二管路与储水罐的入口相连,所述第二管路上设置有流量调节机构,流量调节机构包括沿水流流动方向依次设置的工艺泵、流量计和流量阀;

11.所述温控机构包括设置在储水罐上的加热装置、位于第一管路上靠近试验壳体处的温度传感器,以及设置在加热装置和温度传感器之间的控制器;

12.所述压力检测机构包括位于第一管路上靠近试验壳体处的第一压力传感器和位于第二管路上靠近试验壳体处的第二压力传感器。

13.进一步地,所述试验机构还包括支撑座、保持架和转轴;所述扭矩仪和试验壳体内的试验件通过转轴同轴连接,转轴一端通过第一轴承固定在支撑座上,第一轴承内圈与转轴固定,第一轴承外圈与支撑座固定;转轴另一端伸入试验壳体内,转轴与试验壳体之间设置第二轴承,第二轴承内圈与转轴固定,第二轴承外圈通过轴承座固定在支撑座上,试验件通过轴端螺母压紧在转轴端部;转轴位于第二轴承与试验件之间的部分上设置有过渡件,用于减小流阻损失;

14.所述试验壳体一端位于轴承座内,试验壳体另一端位于保持架内,支撑座与保持架之间设置有多个固定柱,用于确保连接处不发生泄漏,并且便于更换试验壳体;

15.所述支撑座通过多个连接孔与底座固定。

16.进一步地,所述整流段通过外部法兰与第一管路固定,整流段内部设置有多个位于整流段径向截面中部的第一通孔、多个位于第一通孔外周的第二通孔和第三通孔;所述第一通孔按照矩阵形式排列,且行数等于列数;第二通孔和第三通孔均分成多组,沿整流段径向截面外周圆周均匀排列;所述第一通孔直径、第二通孔直径、第三通孔直径依次递减;上述结构能够有效减小来流湍流度,保证试验壳体入口来流均匀平稳,提供可靠的试验流动条件。

17.进一步地,所述加热装置包括伸入储水罐水体内的套管和设置在套管内的多根加热管,所述套管通过设置在储水罐外壁上的法兰与储水罐固定;加热管的数量根据热负荷要求设置,如果需要更换加热管,直接从套管中取出加热管,无需拆卸法兰。

18.进一步地,所述高速摄像机构包括相机,以及设置在相机上的照明装置和存储装置。

19.进一步地,所述转轴与第一轴承内圈之间、转轴与第二轴承内圈之间均设置有密封组件,密封组件为包括同轴套设在转轴上的轴套和o型密封圈,所述o型密封圈采用耐高温超过130℃的氟塑料,防止高温下材料发生形变,导致泄漏。

20.进一步地,所述储水罐、第一管路、第二管路、整流段均包裹有纳能绝热毯保温材料,用于降低热耗散,保证水体温度的稳定。

21.进一步地,所述气囊采用最高可耐120℃高温的橡胶材料,所述过渡件采用耐高温超过130℃的氟塑料。

22.同时,本发明提供一种具有控温、可视化功能的诱导轮空化试验方法,其特殊之处在于,采用上述具有控温、可视化功能的诱导轮空化试验系统,包括如下步骤:

23.步骤1、开启进/排水阀门对储水罐进行进/排水,使储水罐中水位达到试验预设水位后关闭进/排水阀门;

24.步骤2、打开进/排气阀门,保证气囊内压力为0.08mpa~0.12mpa后关闭进/排气阀门;

25.步骤3、开启截止阀、工艺泵、流量阀,保持第一管路、第二管路处于流通状态后,通过进/排气阀门调节气囊内压力,使第一压力传感器的压力值达到试验预设压力;

26.步骤4、开启加热装置、温度传感器和控制器对试验系统水体进行循环加热,控制器接收温度传感器反馈的水温依据试验预设水温实时控制加热装置的加热功率;

27.步骤5、调节电机转速,直至试验壳体内的试验件转速达到试验预设转速;

28.步骤6、调节工艺泵、流量阀直至流量计的流量值达到试验预设流量,同时调节进/排气阀门使第一压力传感器的压力值达到试验预设压力;

29.步骤7、确定温度传感器反馈的水温、试验件转速、流量计的流量值和第一压力传感器的压力值均满足试验要求后,开始试验;试验过程中利用高速摄像机构对试验件进行拍摄、记录,并利用第一压力传感器、第二压力传感器分别采集第一管路靠近试验壳体处、第二管路靠近试验壳体处的稳态压力,来获得试验件的工作性能。

30.与现有技术相比,本发明的有益效果是:

31.(1)本发明一种具有控温、可视化功能的诱导轮空化试验系统,包括储水机构、试验机构、高速摄像机构和温控机构;储水机构中储水罐内设置有用于调节水压的气囊,避免气源与水直接接触(会导致水中溶解气体增加),提高了空化试验的可信度;试验机构中采用透明材质试验壳体,配合高速摄像机构实现了对试验件内部空化流动的高清拍摄;温控机构中加热装置、控制器、温度传感器之间形成的闭环控制可以实现对试验壳体入口来流温度的准确和稳定控制。

32.(2)本发明一种具有控温、可视化功能的诱导轮空化试验系统,包括第一管路和第二管路;第一管路上设置有整流段,用于降低来流湍流度,提高来流压力测量准确性;第二管路上设置有流量调节机构,用于补偿第一管路的流动损失,保证水体流动状态稳定,试验系统循环正常。

33.(3)本发明一种具有控温、可视化功能的诱导轮空化试验方法,通过温控机构实现了工质温度的准确控制,通过试验机构和高速摄像机构实现了空化流动高清拍摄,本发明可以对不同热效应强度的空化流动试验实现可视化观测,对流体管道输送、阀门等涉及空化的领域也具有一定的指导意义

附图说明

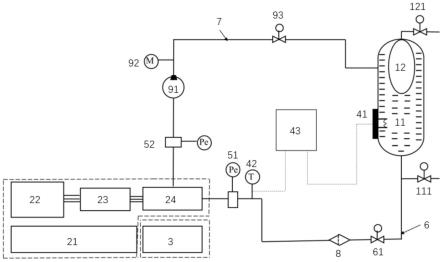

34.图1为一种具有控温、可视化功能的诱导轮空化试验系统一个实施例的结构示意图;

35.图2为图1实施例中整流段的结构示意图;

36.图3为图1实施例中试验壳体的结构示意图;

37.图4为图1实施例中试验件的结构示意图。

38.附图标记说明如下:01-试验件;11-储水罐,111-进/排水阀门,12-气囊,121-进/排气阀门;21-底座,22-电机,23-扭矩仪,24-试验壳体,25-支撑座;26-转轴,27-第一轴承,

28-第二轴承,29-轴承座,210-轴端螺母,211-过渡件,212-保持架,213-固定柱,214-密封组件,215-连接孔;3-高速摄像机构;41-加热装置,42-温度传感器,43-控制器;51-第一压力传感器,52-第二压力传感器;6-第一管路,61-截止阀;7-第二管路;8-整流段,81-第一通孔,82-第二通孔,83-第三通孔;91-工艺泵,92-流量计,93-流量阀。

具体实施方式

39.下面结合附图和示例性实施例对本发明作进一步地说明。

40.参照图1至图4,一种具有控温、可视化功能的诱导轮空化试验系统,包括储水机构、试验机构、高速摄像机构3、温控机构和压力监测机构。

41.储水机构包括储水罐11和设置在储水罐11水体内的气囊12,储水罐11采用不锈钢材质,容积为1000l,气囊12自然充满时体积为40l,气囊12的进/排气阀门121设置在储水罐11外,气囊12通过进/排气阀门121与外部气源相连,通过充气或排气控制气囊12的体积,实现对储水罐11增压或减压。

42.试验机构包括底座21,以及设置在底座21上的电机22、扭矩仪23、试验壳体24、支撑座25、保持架212和转轴26,其中扭矩仪23用于在试验过程中测量试验件01的扭矩以计算效率,同时可以通过实时监测扭矩来判断试验件01是否正常运转。

43.电机22依次通过扭矩仪23、转轴26与试验壳体24内的试验件01连接,转轴26一端通过第一轴承27固定在支撑座25上,第一轴承27内圈与转轴26固定,第一轴承27外圈与支撑座25固定;转轴26另一端伸入试验壳体24内,转轴26与试验壳体24之间设置第二轴承28,第二轴承28内圈与转轴26固定,第二轴承28外圈通过轴承座29固定在支撑座25上,试验件01通过轴端螺母210压紧在转轴26端部;转轴26位于第二轴承28与试验件01之间的部分上设置有过渡件211,用于减小流阻损失;转轴26与第一轴承27内圈之间、转轴26与第二轴承28内圈之间均设置有密封组件214,密封组件214为包括同轴套设在转轴26上的轴套和o型密封圈,o型密封圈采用耐高温超过130℃的氟塑料,防止高温下材料发生形变,导致泄漏。

44.试验壳体24一端位于轴承座29内,试验壳体24另一端位于保持架212内,支撑座25与保持架212之间设置有多个固定柱213,支撑座25通过多个连接孔215与底座21固定;上述固定方式可以确保连接处不发生泄漏,并且便于更换试验壳体24。试验时,试验壳体2424与保持架212连接端为试验壳体24的入口,试验壳体24与轴承座29连接端流出为试验壳体24的出口。

45.试验壳体24采用透明材质的有机玻璃,试验壳体24外设置所述高速摄像机构3,高速摄像机构3包括相机,以及设置在相机上的照明装置和存储装置。为避免试验过程中试验件01振动量级过高,应尽可能减小其质量,试验件选为铝制。

46.储水罐11的第一出口设置有进/排水阀门111,储水罐11的第一出口与外部水源相连,用于对整个试验系统进行加水或排水。

47.储水罐11的第二出口通过第一管路6与试验壳体24的入口相连,第一管路6上沿水流流动方向依次设置有截止阀61和整流段8;截止阀61用于截止水体,便于进行试验机构的调试和维护;整流段8通过外部法兰与第一管路6固定,整流段8内部设置有十六个位于整流段8径向截面中心的第一通孔81、八个位于整流段8径向截面外周的第二通孔82和第三通孔83;整流段8径向截面直径为dmm,第一通孔81直径为amm,第一通孔81按照矩阵形式排列,且

行数等于列数,第二通孔82和第三通孔83直径分别为bmm和cmm,第二通孔82和第三通孔83均分成四组,沿整流段8径向截面外周圆周均匀排列;整流段8能够有效减小来流湍流度,保证试验壳体24入口来流均匀平稳,提供可靠的试验流动条件;本实施例中,a、b、c、d取值分别为16、12、8、100。

48.试验壳体24的出口通过第二管路7与储水罐11的入口相连,第二管路7上设置有流量调节机构,流量调节机构沿水流流动方向依次设置的工艺泵91、流量计92和流量阀93;工艺泵91用于增大试验壳体24出口水的流动能力,克服整流段8等部件的管路流动损失,保证水体流动状态稳定,试验系统循环正常;流量计92为电磁流量计92,用于采集第二管路7中的流量;流量阀93用于与工艺泵91配合控制水体流量。

49.温控机构包括设置在储水罐11上的加热装置41、位于第一管路6上靠近试验壳体24处的温度传感器42,以及设置在加热装置41和温度传感器42之间的控制器43;加热装置41包括伸入储水罐11水体内的套管和设置在套管内的十根加热管,套管采用不锈钢304制备,且通过设置在储水罐11外壁上的法兰与储水罐11固定,十根加热管的总功率为60kw,加热管的数量根据热负荷要求设置,如果需要更换加热管,直接从套管中取出加热管,无需拆卸法兰;温控机构的恒温控制算法采用pid控制,控制器43根据温度传感器42反馈的水温实时调整加热装置41的加热功率,实现试验壳体24入口来流温度的准确控制。

50.压力检测机构包括位于第一管路6上靠近试验壳体24处的第一压力传感器51和位于第二管路7上靠近试验壳体24处的第二压力传感器52。

51.本实施例中,第一管路6、第二管路7均为内径100mm的不锈钢管路,储水罐11和所有暴露于外环境中的管路均包裹有20mm厚的纳能绝热毯保温材料,相同厚度下,该材料保温效果是常规保温材料的两倍。

52.为防止高温下材料发生形变导致泄漏,气囊12采用最高可耐120℃高温的橡胶材料,过渡件211、试验系统中所有管路接口处的o型密封圈均采用耐高温超过130℃的氟塑料。

53.采用上述具有控温、可视化功能的诱导轮空化试验装置,本发明提供一种具有控温、可视化功能的诱导轮空化试验方法,包括如下步骤:

54.步骤1、开启进/排水阀门111对储水罐11进行进/排水,使储水罐11中水位达到试验预设水位后关闭进/排水阀门111;

55.步骤2、打开进/排气阀门121,保证气囊12内压力为0.1mpa后关闭进/排气阀门121;

56.步骤3、开启截止阀61、工艺泵91、流量阀93,保持第一管路6、第二管路7处于流通状态后,通过进/排气阀门121调节气囊12内压力,使第一压力传感器51的压力值达到试验预设压力;

57.步骤4、开启加热装置41、温度传感器42和控制器43对试验系统水体进行循环加热,控制器43接收温度传感器42反馈的水温依据试验预设水温实时控制加热装置41的加热功率;

58.步骤5、调节电机22转速,直至试验壳体24内的试验件01转速达到试验预设转速;

59.步骤6、调节工艺泵91、流量阀93直至流量计92的流量值达到试验预设流量,同时调节进/排气阀门121使第一压力传感器51的压力值达到试验预设压力;

60.步骤7、确定温度传感器42反馈的水温、试验件01转速、流量计92的流量值和第一压力传感器51的压力值均满足试验要求后,开始试验;试验过程中利用高速摄像机构3对试验件01进行拍摄、记录,并利用第一压力传感器51、第二压力传感器52分别采集第一管路6靠近试验壳体24处、第二管路7靠近试验壳体24处的稳态压力,来获得试验件01的工作性能。

61.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1