一种超声波水表抗扰流内芯及其使用方法与流程

1.本发明涉及超声波水表装置领域,特别是一种超声波水表抗扰流内芯及其使用方法。

背景技术:

2.在超声波水表领域,根据测量原理不同,将超声波水表换能器布置方式分为u型、v型及w型等,其中以u型布置方式应用最为广泛。u型布置方式需在水表中心安装一对反射片,但该结构扰流作用明显,内芯无整流结构且压损较大。

3.在目前市场上的超声波水表中,反射片有效面积较小,对缩颈管覆盖率低,无法加载缩颈管内所有流速信息。并且安装配件多,装配繁琐,易受工装精度及人为因素影响,一致性较差。支架式水表内芯多为两半式结构,扣在一起产生的安装缝隙,容易发生内漏。

4.装配时,插片式水表金属支架与管段之间的过盈配合,需要一次安装到位,不良率高。因此,增大反射片面积虽然能够提高计量精度,流场敏感度适应性更强,对前后直管段要求降低,且信号接收更稳定,但压损超标严重。

技术实现要素:

5.基于上述问题,本发明提出一种超声波水表抗扰流内芯,在传统反射片后安装导流柱,提高计量精度,增大水表抗扰流能力,并且使压损降低。

6.本发明为实现其技术目的所采取的技术方案是:

7.一种超声波水表抗扰流内芯,包括中间段结构,在所述中间段结构两侧分别设有反射面结构,在所述反射面结构外侧还设有固定头结构;

8.所述中间段结构包括中间管,在所述中间管外壁上设有筋板,在所述中间管上表面还设有定位孔,在所述中间管上、所述筋板外侧,设有密封槽,在所述密封槽内设有密封圈;

9.所述反射面结构包括连接在所述中间管上、所述密封槽外侧的反射筒,在所述反射筒的筒壁上设有开口,在所述反射筒内部设有反射片,所述反射片通过反射架与所述反射筒内壁连接;

10.所述固定头结构包括与所述反射筒连接的固定筒,在所述固定筒内设有导流柱,导流柱一端连接在所述反射架上,另一端向所述固定筒外端面处延伸。

11.优选的,所述反射架包括支撑块和连接块,所述支撑块设置在所述中间管中心,通过所述连接块连接在所述反射筒内壁上,所述支撑块一端连接所述导流柱,另一端设有插接槽;所述反射片背侧连接有插接柱,所述插接柱与所述插接槽插接。

12.优选的,插接柱包括插接部和倾斜部,所述插接部与所述插接槽形状相吻合,所述倾斜部为带有斜面的圆柱体结构,其圆柱底面处与所述插接部连接,其斜面处与所述反射片连接。

13.优选的,所述中间管内部为缩颈管,并且缩径管内径小于所述反射筒内径。

14.优选的,所述缩径管与所述反射筒内径的连接处采用圆弧过渡。

15.优选的,所述导流柱的外端向所述固定筒外端面处延伸,并且导流柱外端为圆滑曲面或锥形面。

16.优选的,所述导流柱外端为半球体、半椭球体或锥体。

17.优选的,所述定位孔为盲孔。

18.本发明的有益效果是:导流柱能够起到降低压损、提高抗扰流性能的作用,实现u0d0的安装要求;并且流道内无安装缝隙,可保证产品一致性。在中间管上、筋板外侧,设有密封圈,保证装配无内漏发生;同时,该内芯结构简单,制作方便,能够有效提高生产与装配效率。

附图说明

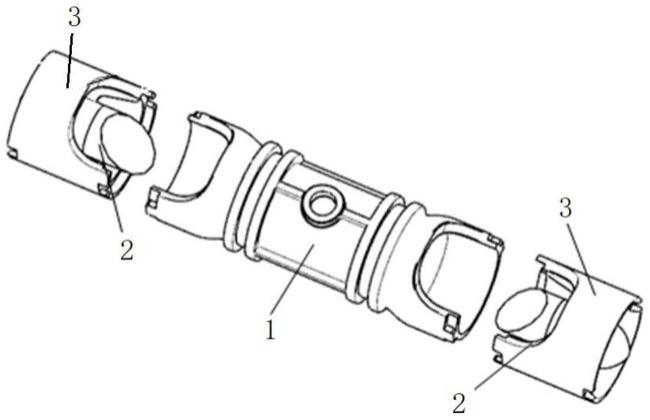

19.图1为本发明抗扰流内芯整体结构示意图;

20.图2为本发明反射面结构处分离状态立体图;

21.图3为本发明组合状态主视图;

22.图4为本发明组合状态俯视图;

23.图5为本发明组合状态主视剖视图;

24.图6为图3的左视图;

25.图7为本发明与管段装配后结构示意图;

26.图8为本发明测量原理示意图;

27.图9为无阀抗扰流内芯流速等值线示意图;

28.图10为有阀抗扰流内芯流速等值线示意图;

29.图11为无阀普通水表内芯流速等值线示意图;

30.图12为有阀普通水表内芯流速等值线;

31.图13为不同导流柱直径对压损与阀门扰流误差影响的数据分析折线图;

32.图14为两种内芯仿真与实验的压损及阀门扰流引起的计量误差对比折线图;

33.图15为不同水表的压损与阀影响误差数据对比表。

34.图中标记为:

35.1、中间段结构;2、反射面结构;3、固定头结构;11、中间管;12、筋板;13、定位孔;14、密封槽;21、反射筒;22、开口;23、反射片;24、反射架;241、支撑块;242、连接块;243、插接槽;244、插接柱;2441、插接部;2442、倾斜部;31、固定筒;32、导流柱。

具体实施方式

36.下面结合附图实施例,对本发明做进一步说明。

37.实施例一

38.如图1-7所示:

39.一种超声波水表抗扰流内芯,包括中间段结构1,在所述中间段结构1两侧分别设有反射面结构2,在所述反射面结构2外侧还设有固定头结构3;

40.所述中间段结构1包括中间管11,在所述中间管11外壁上设有筋板12,在所述中间管11上表面还设有定位孔13,定位孔13为盲孔,方便固定抗扰流内芯在水管管段中的位置;

在所述中间管11上、所述筋板12外侧,设有密封槽14,在所述密封槽14内设有密封圈,密封圈用于防止内漏。

41.所述反射面结构2包括连接在所述中间管11上、所述密封槽14外侧的反射筒21,在所述反射筒21的筒壁上设有开口22,在所述反射筒21内部设有反射片23,所述反射片23通过反射架24与所述反射筒21内壁连接;

42.所述固定头结构3包括与所述反射筒21连接的固定筒31,在所述固定筒31内设有导流柱32,导流柱32一端连接在所述反射架24上,另一端向所述固定筒31外端面处延伸。

43.所述反射架24包括支撑块241和连接块242,所述支撑块241设置在所述中间管11中心,通过所述连接块242连接在所述反射筒21内壁上,所述支撑块241一端连接所述导流柱32,另一端设有插接槽243;所述反射片23背侧连接有插接柱244,所述插接柱244与所述插接槽243插接。

44.插接柱244包括插接部2441和倾斜部2442,所述插接部2441与所述插接槽243形状相吻合,所述倾斜部2442为带有斜面的圆柱体结构,其圆柱底面处与所述插接部2441连接,其斜面处与所述反射片23连接。

45.中间管11内部为缩颈管,并且缩径管内径小于所述反射筒21内径,中间段11内部为缩颈管,用于提升流速增大声程,以获得较大的飞行时间差;缩径管11与反射筒21内径的连接处采用圆弧4过渡,以减小涡旋的产生;固定头装有导流柱,导流柱32的外端向固定筒31外端面处延伸,并且导流柱32外端为圆滑曲面或锥形面,优选半球体、半椭球体或锥体,能够起到对来流的整流作用,并能降低压损,导流柱32由支架进行固定,支架设置防勿安装结构,该处的支架与其他支架尺寸不同,有效防止生产过程中出现误操作。

46.中间管11与固定头结构3采用注塑工艺完成,反射面结构使用机加工工艺完成,使用不锈钢金属材质制作,保证反射面光滑,可以使用嵌件注塑、热熔或者粘接工艺与固定头进行结合,中间段11与两侧的固定筒31可采用热熔、粘接或超声波焊接、激光焊等工艺固定。

47.本发明所述的超声波水表抗扰流内芯,其使用方法包括以下步骤:

48.步骤一、数据采集计算:

49.在反射筒的筒壁上设有开口,在开口处安装超声波换能器,如图8所示:根据换能器处采集到的数据,按照如下公式进行计算:

[0050][0051][0052][0053][0054]

式中:

[0055]

tup——超声波在流体中逆流传播时间,

[0056]

tdown——超声波在流体中顺流传播时间,

[0057]

y——水平方向声道长度,

[0058]

x——竖直方向声道长度,

[0059]

△

t——飞行时间差,

[0060]

vm——流体轴向平均速度,

[0061]cf

——声波在流体中传播速度,

[0062]

通过超声波换能器接收的飞行时间差,换算得出水流速度vm,以实现水表精确计量。

[0063]

步骤二、流速、压损计量:

[0064]

传统反射片为薄板状,在流经反射片时,水流方向和速度突然发生变化,局部水质点与固体壁面之间相互碰撞并产生剧烈摩擦,且这种纵向涡旋ω的旋转,对水平方向的水流也起到了阻挡作用,根据能量守恒定律,需要以牺牲压损为代价克服这种流动阻力,从而引起较大的压力损失;其次,传统反射片面积较小,信号强度较弱且对缩颈管的覆盖率较低。

[0065]

抗扰流内芯反射面后带有曲面结构导流柱,能够使水流方向缓慢改变,而对主流流动影响较小,从而降低压损,此外抗扰流内芯反射片较大,信号接收强度及对缩颈管覆盖率

ɑ

更高,计量更准确。

[0066]

计量过程如下所示:

[0067]

δp=p-p0[0068][0069][0070]

式中:

[0071]

p——管段前20cm位置处的压强值

[0072]

p0——管段后20cm位置处的压强值

[0073]

s反射片——反射片面积

[0074]

s缩颈管——缩颈管截面面积

[0075]

数值计算部分采用以下时均控制方程:

[0076]

连续性方程:

[0077][0078]

动量方程:

[0079][0080]

湍动能方程:

[0081][0082]

湍流耗散率方程:

[0083]

[0084]

上述方程所引入的常系数c1、c2及σ

κ

、σ

ε

的值分别为:c1=1.44,c2=1.92,σ

κ

=1.0,σ

ε

=1.3。

[0085]

另外,对缩径管11的尺寸约束,按照如下要求:

[0086]

缩颈管11长度至少大于一倍管段内径,缩颈尺寸视要求压损而定,导流柱反射面与水平夹角呈45

°

,应保证短轴长度及长轴/1.414不大于缩颈管内径。固定稳流柱长度应小于两倍的管段内径.

[0087]

实验与仿真过程:

[0088]

为验证内芯性能,对其进行阀门扰流测试与压损测试,测试时球阀关闭角度为30

°

安装于管段前,如图9-图15所示:为抗扰流内芯与普通水表内芯相关的仿真及实验数据对比分析结果,定义阀门扰流引起的计量误差evalue如下,可发现与相同内径缩颈管的普通水表管段相比,抗扰流内芯的压损及阀门对计量影响均降低20%以上。

[0089][0090]

式中uvalue为安装阀门时的计量流量,u为无阀门时的计量流量。

[0091]

通过不同导流柱对压损与阀门扰流误差的影响分析,结果表明,导流柱直径为10mm时,抗扰流内芯综合评价最好,压损较低,计量精度高。

[0092]

本发明优点在于:

[0093]

1、反射面结构2前方安装导流柱32,可实现降低压损,提高计量精度,达到u0d0流场敏感度等级要求。

[0094]

2、分段式组装,无水平缝隙、无安装繁琐等弊端,可保证组装后的超声波水表一致性良好。

[0095]

3、缩颈管11与两侧过渡连接的方式,由台阶式过渡连接改为圆弧式过渡连接,降低测量段的流体不稳定性,并且反射面结构2与导流柱32的连接方式不限于卡扣式、焊接式。

[0096]

4、导流柱32的支架即连接块242的数量不限于3个,不限形状,不限安装固定位置,以便将该结构用于不同的户用水表管段,不同口径水表管段,以及不同热量表管段等。

[0097]

5、该内芯结构简单,制作方便,能够有效提高生产与装配效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1