一种半导体芯片截面结构的检测方法与流程

1.本发明实施例涉及半导体技术领域,尤其涉及一种半导体芯片截面结构的检测方法。

背景技术:

2.在半导体芯片结构以及失效分析中,芯片截面结构的分析一直是重要的部分,随着半导体芯片研发和制造工艺的更新迭代,光学显微镜的分辨率已经无法满足,需要分辨率更高的扫描电子显微镜对芯片的截面结构及形貌进行观察。

3.为了提高芯片截面样品在扫描电子显微镜下的成像效果,需要对所需成像的表面进行处理。目前,主要是利用含氟缓冲溶液对组分不同的硅酸盐材料腐蚀速度不同特性,通过对半导体芯片截面样品表面合理的腐蚀,来提高半导体芯片截面上不同材料层次的结构高低差异,提高样品在扫描电子显微镜上的成像效果。但是,利用含氟缓冲溶液对半导体芯片截面样品表面处理的方式,需要实验室以及操作工程师具有大量的实验经验,才能保证效果;并且由于含氟缓冲溶液需要在酸性的条件下才能正常的反应,试剂会腐蚀半导体芯片上的金属互连层,这样的一个过程会产生电化学腐蚀,溶解至溶液中的金属离子会被还原并镀在样品截面上,造成截面的污染,使得显微成像的效果不能满足检测需求,降低了对半导体芯片截面结构的检测准确性。

技术实现要素:

4.本发明实施例提供了一种半导体芯片截面结构的检测方法,以提高对半导体芯片截面结构检测的效率和准确性。

5.第一方面,本发明实施例提供了一种半导体芯片截面结构的检测方法,包括:

6.研磨半导体芯片至暴露出半导体芯片的待检测截面;

7.对半导体芯片的待检测截面进行预清洁处理;

8.通过反应离子刻蚀设备对所述待检测截面的表面进行选择性的等离子体刻蚀处理,以形成待检测截面中不同材料结构间的高度差;

9.通过扫描电镜对所述待检测截面中的结构进行检测。

10.可选的,所述通过反应离子刻蚀设备对所述待检测截面的表面进行选择性的等离子体刻蚀处理,以形成待检测截面中不同材料结构间的高度差,包括:

11.通过反应离子刻蚀机采用刻蚀气体对待检测截面进行选择性的等离子体刻蚀处理,以形成待检测截面中不同材料结构间的高度差。

12.可选的,所述通过反应离子刻蚀机采用刻蚀气体对待检测截面进行选择性的等离子体刻蚀处理,包括:

13.使用cf4和o2对待检测截面进行刻蚀,减薄半导体芯片中氧化硅层以及钨过孔所在位置的厚度;

14.使用chf3和o2对待检测截面再次进行刻蚀,对半导体芯片中氧化硅层再次进行减

薄处理,以增大氧化硅层所在位置与氧化硅层周围位置的高度差。

15.可选的,所述对半导体芯片的待检测截面进行预清洁处理,包括:

16.对半导体芯片的待检测截面通过冲洗液进行冲洗处理,并在冲洗后烘干所述半导体芯片;其中,所述冲洗液包括无水乙醇或异丙醇。

17.可选的,所述对半导体芯片的待检测截面进行预清洁处理,包括:

18.通过等离子气体对半导体芯片的待检测截面进行清洁,以及去除研磨后表面中的毛刺;其中等离子气体包括ar等离子气体。

19.可选的,所述研磨半导体芯片至暴露出半导体芯片的待检测截面包括:

20.通过研磨机使用砂纸或者氧化铝抛光液进行截面切削,至暴露出半导体芯片的待检测截面。

21.可选的,在减薄半导体芯片中氧化硅层以及钨过孔所在位置的厚度时,cf4和o2气体的流量分别为100sccm和50sccm,刻蚀功率范围包括150~200w,刻蚀时长范围包括50-80s;

22.在对半导体芯片中中氧化硅层再次进行减薄处理时,chf3和o2的气体流量均为50sccm,刻蚀功率范围包括150~200w,刻蚀时长范围包括50-80s。

23.可选的,在通过等离子气体对半导体芯片的待检测截面进行预清洁处理时,设定的极板功率为150w,等离子气体流量为50sccm,预清洁处理时长范围包括60-100s。

24.可选的,所述通过反应离子刻蚀设备对所述待检测截面的表面进行选择性的等离子体刻蚀处理之前,还包括:

25.将预清洁处理后的半导体芯片固定在扫描电镜的载物台上。

26.可选的,所述半导体芯片的截面面积小于或等于反应离子刻蚀设备的最大刻蚀面积。

27.本发明实施例提供了一种半导体芯片截面结构的检测方法,包括:研磨半导体芯片至暴露出半导体芯片的待检测截面;对半导体芯片的待检测截面进行预清洁处理;通过反应离子刻蚀设备对所述待检测截面的表面进行选择性的等离子体刻蚀处理,以形成待检测截面中不同材料结构间的高度差;通过扫描电镜对所述待检测截面中的结构进行检测。本发明实施例提供的技术方案通过等离子体与被刻蚀材料间进行化学反应,从而减薄被刻蚀材料。利用等离子体刻蚀技术,对芯片截面的表面进行选择性刻蚀,提高了截面不同材料间的高低差,从而提高了其在扫描电镜下的拍摄效果。相对于现有技术中利用含氟缓冲溶液对半导体芯片截面样品表面处理的方式,本发明实施例使用的反应离子刻蚀设备,由于设备具有封闭的真空环境,形成的粉尘以及气体废气会随着真空系统排除,洁净度上较高;同时具备精准的数字控制系统,能够精准稳定的控制每次的处理过程;使用的反应离子刻蚀技术,可以根据芯片类型通过改变刻蚀的时间以及刻蚀功率即可满足需求,使样品制备的更加快速高效,从而可以实现提高对半导体芯片截面结构检测的效率和准确度。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他

的附图。

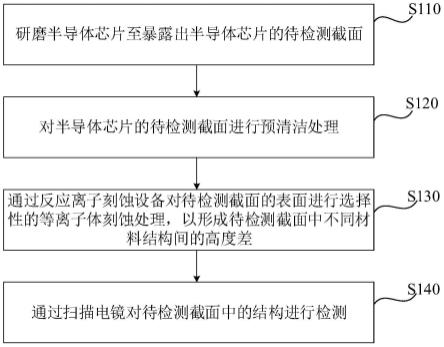

29.图1是本发明实施例提供的一种半导体芯片截面结构的检测方法的流程图;

30.图2是本发明实施例提供的另一种半导体芯片截面结构的检测方法的流程图。

具体实施方式

31.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

32.如背景技术,在半导体芯片结构以及失效分析中,芯片截面结构的分析一直是重要的部分,在对半导体芯片截面制样上一般是先是对目标芯片进行镶嵌,随后进行定向研磨或切片制备出芯片截面样品,并对截面形貌进行定向的观察和记录。随着半导体芯片研发和制造工艺的更新迭代,光学显微镜的分辨率已经无法满足,需要分辨率更高的扫描电子显微镜(scanning electron microscope,sem)对芯片的截面结构及形貌进行观察。但是由于行业内一般是通过手工的定点研磨的方式,这种方式使用的是液体研磨介质,样品表面会形成中心位置略微高于两边的形貌,并且样品的表面非常光滑,这种表面形貌在扫描电子显微镜下,对于一些层次较多的结构、深沟槽结构以及较薄的膜层结构只能够做到模糊的观察,无法进行准确的测量和分辨。出现这样现象的原因是扫描电子电子显微镜的特性所造成的,扫描电子显微镜是通过电子束对需要观察区域进行扫描,激发出扫描区域的二次电子并收集二次电子信号进行成像。

33.在扫描电子显微镜的成像中,对于精确结构层次进行观察和测量,成像上是以结构衬度为主。而结构衬度需要样品表面不同结构层次具有高低上的差异或者不同结构间有着锋利的边界,所以对于样品表面过于平坦和光滑的样品,扫描电子显微镜很难形成高分辨率的电子图像。为了提高芯片截面样品的在扫描电子显微镜下的成像效果,需要对所需成像的表面进行处理。

34.目前,主要是利用含氟缓冲溶液对组分不同的硅酸盐材料腐蚀速度不同特性,通过对半导体芯片截面样品表面合理的腐蚀,来提高半导体芯片截面上不同材料层次的结构高低差异,提高样品在扫描电子显微镜上的成像效果。但是,由于是使用化学腐蚀的原理,在实际操作上腐蚀时间、温度以及试剂组分浓度都会对腐蚀的结果产生影响,不同种类或者材料组分的结构所需要的时间都有所不同,需要实验室以及操作工程师具有大量的实验经验,才能保证效果;并且由于含氟缓冲溶液需要在酸性的条件下才能正常的反应,试剂会腐蚀半导体芯片上的金属互连层,这样的一个过程会产生电化学腐蚀,溶解至溶液中的金属离子会被还原并镀在样品截面上,造成截面的污染,使得显微成像的效果不能满足检测需求,降低了对半导体芯片截面结构的检测真确性。

35.鉴于此,本发明实施例提供了一种半导体芯片截面结构的检测方法,图1是本发明实施例提供的一种半导体芯片截面结构的检测方法的流程图,参考图1,半导体芯片截面结构的检测方法包括:

36.s110、研磨半导体芯片至暴露出半导体芯片的待检测截面。

37.具体的,准备待检测的半导体芯片作为目标芯片,使用环氧树脂将目标芯片进行镶嵌。对镶嵌后的目芯片在研磨机上对目标芯片纵向进行研磨,直至目标位置,暴露出半导

体芯片的待检测截面,完成芯片切片样品的前期制备。在研磨机上可以使用砂纸或者氧化铝抛光液进行截面切削,对样品进行初加工。

38.s120、对半导体芯片的待检测截面进行预清洁处理。

39.具体的,将初加工后的半导体芯片沿垂直于反应离子刻蚀机极板的方向放置。本发明实施例中可使用sem样品载物台固定支撑半导体芯片,以方便转入sem拍摄。对半导体芯片的待检测截面进行预清洁处理中,可以使用ar等离子体对待检测截面进行预清洁处理,或者也可以使用清洗液对待检测截面进行预清洁处理,避免研磨后产生的杂质对检测效果的影响。

40.s130、通过反应离子刻蚀设备对待检测截面的表面进行选择性的等离子体刻蚀处理,以形成待检测截面中不同材料结构间的高度差。

41.具体的,在反应离子刻蚀设备上通过对刻蚀气体以及刻蚀工艺调整可以对特定材料进行刻蚀,比如对晶硅和磷硅玻璃(psg)在相同的刻蚀条件下刻蚀的速度不同,刻蚀这两种材料的速度比数为选择比。基于此,通过等离子体与被刻蚀材料间进行化学反应,从而减薄被刻蚀材料,提高了截面不同材料间以及不同结构件的高低差,从而可以提高其在扫描电镜下的拍摄效果。由于设备具有封闭的真空环境,形成的粉尘以及气体废气会随着真空系统排除,洁净度上较高;同时具备精准的数字控制系统,能够精准稳定的控制每次的处理过程,从而可以实现提高对半导体芯片截面结构检测的效率和容错率。

42.s140、通过扫描电镜对待检测截面中的结构进行检测。

43.具体的,反应离子刻蚀设备对待检测截面的表面进行选择性的等离子体刻蚀处理后,形成待检测截面中不同材料结构间的高度差可至少超过30nm,符合扫描电子显微镜的分辨率范围内。基于此,通过扫描电镜对待检测截面中的结构进行检测,可提高扫描电子显微镜的成像效果。

44.本发明实施例提供的半导体芯片截面结构的检测方法,利用等离子体刻蚀技术,对芯片截面的表面进行选择性刻蚀,提高截面中不同材料的结构间的高度差,以提高其在扫描电镜下的拍摄效果。相对于现有技术中利用含氟缓冲溶液对半导体芯片截面样品表面处理的方式,本发明实施例使用的反应离子刻蚀设备,由于设备具有封闭的真空环境,形成的粉尘以及气体废气会随着真空系统排除,洁净度上较高;同时具备精准的数字控制系统,能够精准稳定的控制每次的处理过程;并且使用的反应离子刻蚀技术,可以根据芯片类型通过改变刻蚀的时间以及刻蚀功率即可满足需求,在样品制备的更加快速高效,从而可以实现提高对半导体芯片截面结构检测的效率和容错率。

45.图2是本发明实施例提供的另一种半导体芯片截面结构的检测方法的流程图,参考图2,半导体芯片截面结构的检测方法包括:

46.s210、研磨半导体芯片至暴露出半导体芯片的待检测截面。

47.s220、对半导体芯片的待检测截面进行预清洁处理。

48.具体的,对半导体芯片的待检测截面进行预清洁处理包括:对半导体芯片的待检测截面通过冲洗液进行冲洗处理,并在冲洗后烘干半导体芯片。例如使用无水乙醇或者异丙醇对待检测截面进行冲洗,并在热光灯下60℃烘干半导体芯片上多余液体。

49.或者,对半导体芯片的待检测截面进行预清洁处理可以通过等离子气体对半导体芯片的待检测截面进行清洁,以及去除研磨后表面中的毛刺。例如通过ar等离子体清洁,所

设定的极板功率为150w,气体流量为50sccm,腔内压力保持为25mtorr,刻蚀时间根据芯片大小来设定,可控制在60-100s。主要是对待检测截面进行清洁以及修整研磨后表面毛刺,提高检测效果的准确性。

50.s230、通过反应离子刻蚀机采用cf4和o2对待检测截面进行刻蚀,减薄半导体芯片中氧化硅层以及钨过孔所在位置的厚度。

51.s240、通过反应离子刻蚀机采用chf3和o2对待检测截面再次进行刻蚀,对半导体芯片中氧化硅层再次进行减薄处理,以增大氧化硅层所在位置与氧化硅层周围位置的高度差。

52.具体的,通过反应离子刻蚀设备对待检测截面的表面进行选择性的等离子体刻蚀处理包括:通过反应离子刻蚀机(react ion etching,rie)采用刻蚀气体对待检测截面进行选择性的等离子体刻蚀处理。刻蚀工可以艺分为两个工步进行,首先使用cf4和o2进行刻蚀,主要修正芯片层次中的氧化硅层以及钨via孔,提高sem拍摄过程中钨via孔成像效果。主要原因是,此时cf4气体能够同时刻蚀硅酸盐以及钨材料,cf4和o2气体的流量为100sccm和50sccm,刻蚀功率为200w刻蚀时间为50-80s。刻蚀工艺中的工步二使用chf3和o2,气体流量都为50sccm,主要是对芯片层次中氧化硅层进行进一步的减薄,提高氧化硅层与其他材料之间的高低差异,提高整体的成像效果。

53.需要说明的是,半导体芯片的尺寸需要根据rie的最大刻蚀面积来决定,半导体芯片的截面面积不能超过rie设备刻蚀的最大刻蚀面积。

54.s240、通过扫描电镜对待检测截面中的结构进行检测。

55.本实施例的提供的半导体芯片截面结构的检测方法是一种基于等离子体刻蚀技术提高芯片截面扫描电镜拍照的方法,该方法是化学方法上的一种提升。将等离子体刻蚀金属应用在芯片截面样品的表面处理上,通过两个不同气体的刻蚀提高芯片截面样品的sem成像效果。现有技术中对芯片截面的表面处理使用boe或者cp抛光较为普遍,但是处理操作上更加复杂,没有反应离子刻蚀设备的自动化程度更高;而且,现有技术中通常使用反应离子刻蚀设备对芯片中的硅酸盐材料进行去层处理,而非针对芯片截面的选择性刻蚀处理。

56.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1