一种玻璃钢管件疲劳试验方法及试验工装与流程

1.本发明属于玻璃钢管试验领域,特别涉及一种玻璃钢管件疲劳试验方法及试验工装

背景技术:

2.当前我国低温lng储罐大都为双层储罐,在内外储罐之间填充保温材料对内罐进行保温;在低温lng储罐的内罐和外罐之间常用玻璃钢管作为支撑杆件,低温罐式运输装备在运输过程中,玻璃钢管件主要承受了轴向和径向的疲劳载荷;玻璃钢是一种结构复杂的非金属材料,玻璃钢管作为支撑结构的设计中通常只考虑了玻璃钢理论强度,在设计过程中没有考虑玻璃钢管作为支撑部件的耐久性能以及极限破坏机理。

3.cn206515169u公开了一种一种玻璃钢管环向弯曲疲劳试验装置,可专门对玻璃钢管轴向道进行多次、高频的疲劳试验,避免玻璃钢管道出现疲劳裂纹问题,防止引起渗漏和增加维护成本的问题出现,主要考虑玻璃钢管环向的疲劳试验;并未涉及到玻璃钢管在作为支撑部件的耐久性和极限破坏机理试验方法和试验工装。

技术实现要素:

4.本发明要解决的技术问题是提供一种玻璃钢管件疲劳试验方法及试验工装,以测试玻璃钢管作为支撑部件的耐久性,探究玻璃钢管极限破坏机理。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种玻璃钢管件疲劳试验工装,包括水平基座、垂直固定座、左固定座、右固定座;所述水平基座上分别设有左固定座、右固定座,其上端设有垂直固定座;所述垂直固定座的两侧分别设有第三凹槽、第四凹槽;所述左固定座、右固定座上分别设有第一凹槽、第二凹槽;所述垂直固定座、右固定座分别与疲劳载荷施加机构连接。

7.进一步,所述第一凹槽、第二凹槽、第三凹槽、第四凹槽的中心点在同一轴线上。

8.进一步,所述垂直固定座为“t”字形,其包括顶板、垂直板;所述顶板与垂直板连接处的两侧均设有第一加强筋;所述顶板上开有第一贯通孔。

9.进一步,所述左固定座、所述右固定座均为“l”字形,其包括竖直板、水平板;所述竖直板、水平板连接处均设有第二加强筋;所述竖直板上设有第二贯通孔。

10.进一步,所述垂直固定座的顶板与所述疲劳载荷施加机构连接;所述右固定座的竖直板与所述疲劳载荷施加机构连接。

11.进一步,所述疲劳载荷施加机构为液压设备;所述液压设备包括纵向传力器、横向传力器;所述纵向传力器、所述横向传力器具有调整疲劳载荷大小和疲劳载荷次数功能。

12.本发明还提供一种玻璃钢管件疲劳试验方法,该试验方法利用上述玻璃钢管件疲劳测试工装完成,包括如下步骤:

13.s1:计算疲劳载荷大小,根据lng储罐的额定使用年限、额定装载量、额定使用年限内运载里程,推算出玻璃钢管在额定使用年限内受到的轴向载荷大小n1;额定使用年限内

径向受到载荷大小n2;

14.s2:确定疲劳载荷循环次数,根据lng储罐的设计使用年限、每年的使用时间及运输里程,估算出该设备在设计使用年限内所承受的疲劳载荷循环次数x;

15.s3:调试并进行疲劳试验a,将玻璃钢管件安装到本发明创造的玻璃钢管件疲劳试验工装上;调试本璃钢管件疲劳试验工装,设置疲劳载荷大小及循环次数,进行疲劳试验a;检查玻璃钢管件的完整性是否受到破坏;

16.进一步,在上述步骤s3中:

17.玻璃钢管件包括第一玻璃钢管、第二玻璃钢管;所述第一玻璃钢管的一端嵌入到所述左固定座的第一凹槽,其另一端嵌入到所述垂直固定座的第三凹槽;所述第二玻璃钢管的一端嵌入到所述右固定座的第二凹槽,其另一端嵌入到所述垂直固定座的第四凹槽;将所述顶板与所述纵向传力器固定连接;将所述竖直板与所述横向传力器固定连接;在横向传力器控制设备上输入施加载荷大小n1、施加的载荷次数x;在纵向传力器控制设备上输入施加载荷大小n2、施加的载荷次数x;

18.启动液压设备,进行疲劳试验a,在液压设备上横向传力器、纵向传力器施加循环载荷次数达到设定的加载次数x后,液压设备停止对顶板及竖直板施加疲劳载荷;检测第一玻璃钢管、第二玻璃钢管是否破损。

19.进一步,检测玻璃钢管件是否受到破坏的方式可以采用射线探伤设备、观测外观、测量尺寸。观察、测量玻璃钢管的破损部位、破损形式;记录总计疲劳载荷循环次数、疲劳载荷大小,管件破损部位、破损形式。

20.s4:进行疲劳试验b,若玻璃钢管件无破损,则对无破损的玻璃钢管件继续增加循环次数,进行疲劳试验b,直至玻璃钢管发生破损即停止加载循环疲劳载荷,记录相关数据。

21.进一步,在上述步骤s4中:

22.若第一玻璃钢管、第二玻璃钢管都破损,则停止试验;

23.若第一玻璃钢管、第二玻璃钢管中无破损,则对无破损的第一玻璃钢管和/或第二玻璃钢管继续增加纵向传力器、横向传力器的疲劳载荷循环次数,进行疲劳试验b,直至第一玻璃钢管和/或第二玻璃钢管发生破损,则停止试验,即停止加载循环疲劳载荷;观察、测量玻璃钢管的破损部位、破损形式;记录总计疲劳载荷循环次数、疲劳载荷大小,管件破损部位、破损形式。

24.与现有技术相比,本发明的有益效果为:

25.1、本发明在垂直固定座两侧分别设置左固定座、右固定座,在垂直固定座与左固定座、右固定座之间对称的设置有两段玻璃钢管件,玻璃钢管件端部均嵌入到凹槽内与垂直固定座、左固定座、右固定座抵接;这样的夹持工装有效模拟了玻璃钢管件作为支撑结构的状态。

26.2、本发明在垂直固定座的顶板上固定连接纵向传力器,以模拟玻璃钢管受到的径向剪切力;在右固定座的竖直板上固定连接横向传力器,以模拟玻璃钢管件受到的轴向力;通过调节纵向传力器、横向传力器施加循环载荷的大小、循环载荷的次数,以模拟玻璃钢管件受到的循环载荷,还原度高,操作便捷。

27.3、本发明根据lng储罐的额定使用年限、额定装载量、额定使用年限内运载里程,推算出玻璃钢管在额定使用年限内所受到的轴向循环载荷的大小、次数,径向循环载荷的

大小、次数,先进行疲劳试验a,以确定在额定循环载荷的加持下玻璃钢管是否发生破损,疲劳试验a能够反映玻璃钢管的耐久性指标。

28.4、在疲劳试验a完成后检测玻璃钢管件是否破损,已经破损的玻璃钢管件为不合格产品;经过疲劳试验a后未破损的玻璃钢管件进行疲劳试验b,继续增加外加的疲劳载荷循环次数,直至玻璃钢管件发生破损;记录疲劳载荷循环次数、疲劳载荷大小,将破损部位、破损形式;统计表格内,分析破坏机理,为后续玻璃钢管件优化设计提供理论依据。

附图说明

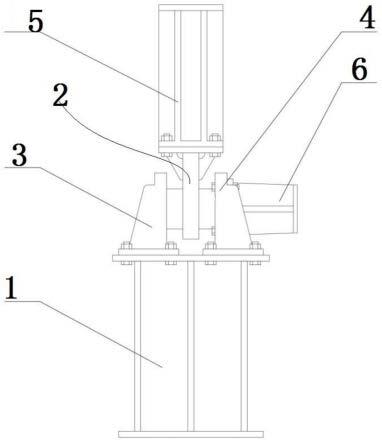

29.图1本发明整体结构示意图;

30.图2本发明夹持工装安装结构示意图;

31.图3本发明左固定座切面结构示意图;

32.图4本发明右固定座切面结构示意图;

33.图5本发明垂直固定座切面结构示意图;

34.图6本发明试验方法流程图。

35.其中:1-水平基座;2-垂直固定座;20-顶板;21-垂直板;3-左固定座;4-右固定座;40-竖直板;41-水平板;5-纵向传力器;6-横向传力器。

具体实施方式

36.下面将结合本发明实施例中的附图对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.如附图1-2所示,一种玻璃钢管件疲劳试验工装,包括水平基座1、垂直固定座 2、左固定座3、右固定座4;所述水平基座1上分别设有左固定座3、右固定座4,其上端设有垂直固定座2;所述垂直固定座2的两侧分别设有第三凹槽、第四凹槽;所述左固定座3、右固定座4上分别设有第一凹槽、第二凹槽;所述垂直固定座2、右固定座4分别与疲劳载荷施加机构连接;如附图2-5所示,当使用该试验工装时,在垂直固定座2的两侧对称的夹持有第一玻璃钢管、第二玻璃钢管;第一玻璃钢端部分别嵌入第一凹槽、第三凹槽内;第二玻璃钢管的端部分别嵌入第二凹槽、第四凹槽内;第一凹槽、第二凹槽、第三凹槽、第四凹槽的中心点在同一轴线上,以保证玻璃钢管件在夹持工程中轴向在同一直线上;这样的安装夹持方式能够有效的模拟lng储罐的内外罐体之间玻璃钢管作为支撑结构的状态,还原度较高。

38.如附图1及附图3-5所示,左固定座3、右固定座4均为“l”字形,包括水平板 41、竖直板40,在水平板41与竖直板40连接处设有第二加强筋;垂直固定座2为“t”字形,包括顶板20、垂直板21,在顶板20、垂直板21连接处设有第二加强筋;这样的设计能够增强该试验工装的结构;顶板20上开有第一贯通孔,竖直板40 上开有第二贯通孔,顶板20通过螺栓与纵向传力器5固定连接,竖直板40通过螺栓与横向传力器6固定连接;纵向传力器5、横向传力器6能够提供循环疲劳载荷,且能够调节疲劳载荷大小和载荷次数;纵向传力器5施加的疲劳载荷用以模拟玻璃钢管件受到的径向剪切力,横向传力器6施加的疲劳载荷用以模拟玻璃钢管件受到的轴向压力,操作便捷。

39.本发明还提供一种玻璃钢管件疲劳试验方法,包括以下步骤:

40.s1:计算疲劳载荷大小,根据lng储罐的额定使用年限、额定装载量、额定使用年限内运载里程,推算出玻璃钢管在额定使用年限内受到的轴向载荷大小n1;额定使用年限内径向受到载荷大小n2;

41.s2:确定疲劳载荷循环次数,根据lng储罐的额定使用年限、额定装载量、额定使用年限内运载里程,估算出该设备在设计使用年限内所承受的疲劳载荷循环次数x;

42.s3:调试并进行疲劳试验a,将玻璃钢管件安装到本发明创造的玻璃钢管件疲劳试验工装上;调试本璃钢管件疲劳试验工装,设置疲劳载荷大小及循环次数,进行疲劳试验a;检查玻璃钢管件的完整性是否受到破坏;

43.上述步骤s3中玻璃钢管件包括两段玻璃钢管,即第一玻璃钢管、第二玻璃钢管;第一玻璃钢管的一端嵌入到左固定座3的第一凹槽,其另一端嵌入到垂直固定座2的第三凹槽;第二玻璃钢管的一端嵌入到右固定座4的第二凹槽,其另一端嵌入到垂直固定座2的第四凹槽;将顶板20与纵向传力器5通过螺栓固定连接;将竖直板40与横向传力器6通过螺栓固定连接;在横向传力器6控制设备上输入施加载荷大小n1、施加的载荷次数x;在纵向传力器5控制设备上输入施加载荷大小n2、施加的载荷次数x;启动液压设备,进行疲劳试验a,在液压设备上横向传力器6、纵向传力器5施加循环载荷次数达到设定的加载次数x后,液压设备停止对顶板20及竖直板40施加疲劳载荷;检测第一玻璃钢管、第二玻璃钢管是否破损。

44.检测玻璃钢管件是否受到破坏可以采用射线探伤设备检测、观测外观、测量尺寸、等方法。

45.观察、测量玻璃钢管的破损部位、破损形式;记录总计疲劳载荷循环次数、疲劳载荷大小,管件破损部位、破损形式。

46.s4:进行疲劳试验b,若玻璃钢管件无破损,则对无破损的玻璃钢管件继续增加循环次数,进行疲劳试验b,直至玻璃钢管发生破损即停止加载循环疲劳载荷,记录相关数据。

47.如附图6所示,在该步骤中若第一玻璃钢管、第二玻璃钢管都破损,则停止试验;在试验记录表格上记载相关数据,比如:破损部位、破损形式、破损部位形状结构、载荷大小、载荷循环次数,为后续管件设计及改进提供理论依据。

48.若璃钢管件均无破损,或是只有其中一个管件破损;则对无破损的玻璃钢管继续增加疲劳载荷循环次数(计数次数不清零);已经发生破损的玻璃钢管件记录相关试验数据,不再进一步的试验;

49.未破损的玻璃钢管件进行疲劳试验b,增加疲劳载荷循环次数;直至该玻璃钢管发生破损,则停止试验,停止加载循环疲劳载荷;观察、测量、记录玻璃钢管的破损部位、破损形式、破损部位形状结构、载荷大小、记录总计疲劳载荷循环次数、疲劳载荷大小;将试验数据填入表格;

50.试验a试验数据记录表

[0051][0052]

试验b试验数据记录表

[0053][0054]

本发明的保护范围不限于上述的实施例,显然,本领域的技术人员可以对本发明发明进行各种改动和变形而不脱离本发明的范围和精神。倘若这些改动和变形属于本发明权利要求及其等同技术的范围,则本发明的意图也包含这些改动和变形在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1