海工用超高性能混凝土耐冲磨试验方法与流程

1.本方案属于混凝土材料抗冲磨性能检测技术领域,具体涉及海工用超高性能混凝土耐冲磨试验方法。

背景技术:

2.海洋结构作为人类探索海洋资源的重要基础,其良好的使用性和优异的耐久性为人类开发海洋资源提供重要保障。在众多的海洋构筑物中,混凝土凭借其取材广泛、价格低廉、可塑性好、力学性能优异、耐久性能好等特点成为海工构筑物中用量最大的工程材料。虽然混凝土结构耐久性能较好,但由于海水中所含大量具有极强渗透性的腐蚀离子,使混凝土腐蚀开裂、发生剥落;同时海水对混凝土结构进行冲刷,造成海工混凝土构筑物被冲磨、空蚀破坏,这个问题多年来一直未能得到很好解决,导致海工混凝土结构的使用寿命大大降低。腐蚀加上磨蚀问题的修补工作不仅操作复杂,造成巨大的资金浪费,影响海工建筑的正常使用,并且修补工作具有长期的反复性,随着基础设施工程的服役环境日趋严酷以及复杂性加剧,在混凝土磨蚀冲蚀机理及材料设计方面需要进行深入的研究。由于不同环境不同工况运行条件的差异,混凝土受到磨蚀冲蚀的破坏特征也存在较大的差异。这就给用传统耐冲磨方式的海工构筑物带来极大的不便。要解决该问题,除做好海工设计技术研究外,研究应用性能优异的抗冲磨材料至关重要。同时,与陆上建筑物相比,海洋构筑物的施工更为复杂困难,其维修和加固成本会更高。这也就在客观上要求海洋混凝土结构应当具有更好的耐海水冲磨性能,进而增加其使用寿命。

3.目前,水下钢球法实验配制的抗冲磨混凝土工程运行3~5年左右要维护,主要原因有两方面,一方面是传统混凝土抗冲磨强度偏低,另一方面是传统水下钢球法抗冲磨强度不能真实反映他的实际运行水流速度与冲磨介质状态。因为传统水下钢球法检测海工混凝土抗冲磨性试验方法中磨料为粒径不小于12.7mm的钢球组成,主要是模拟淡水流中粗颗粒石子对普通混凝土的冲磨,未考虑细颗粒砂子对普通混凝土的冲磨及盐腐蚀加速普通混凝土的劣化,同时传统水下钢球法中电机转速为1200r/min,主要对应水流速度3~5m/s,海浪速度在3~15m/s,因此传统水下钢球法检测的海工普通混凝土耐冲磨强度不能真实反映海洋环境材料实际工程应用中的抗冲磨性能,同时冲磨掉的材料沉积在试件表面,影响试件的后续冲磨,对检测数据造成偏差。因此,有必要对现有耐冲磨试验方法进行改进。

技术实现要素:

4.本方案旨在克服现有技术中的至少一种缺陷(不足),提供一种海工用超高性能混凝土耐冲磨试验方法。

5.为了解决上述技术问题,采取下述技术方案:

6.第一方面,一种海工用超高性能混凝土耐冲磨试验方法,包括如下步骤:

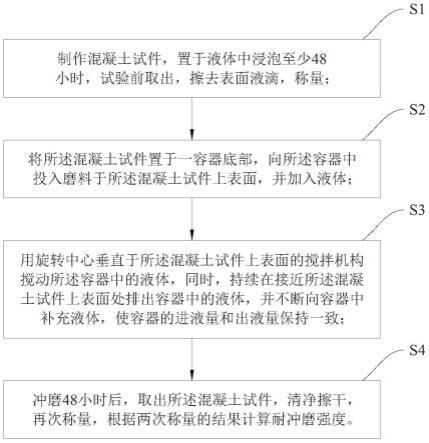

7.s1.制作超高性能混凝土试件,置于液体中浸泡至少48小时,试验前取出,擦去表面液滴,称量;

8.s2.将超高性能混凝土试件置于一容器底部,向容器中投入磨料于超高性能混凝土试件上表面,并加入液体;

9.s3.用旋转中心垂直于超高性能混凝土试件上表面的搅拌机构搅动容器中的液体,同时,持续在接近超高性能混凝土试件上表面处排出容器中的液体,并不断向容器中补充液体,使容器的进液量和出液量保持一致;

10.s4.冲磨48小时后,取出超高性能混凝土试件,清净擦干,再次称量,根据两次称量的结果计算耐冲磨强度。

11.本方案在原有水下钢球法试验方法的基础上,从接近超高性能混凝土试件上表面处持续排出容器中的液体,液体被排出的过程中,带走从超高性能混凝土试件表面冲磨下来的材料,以免其沉积在超高性能混凝土试件表面,阻碍磨料和液体对其进一步冲磨,避免测得的抗冲磨强度虚高,同时不断向容器中补充液体,使容器的进液量和出液量保持一致,使容器中的液体体积或液位高度保持不变,从而有利于获得更准确的试验结果,反映材料真实性能。

12.步骤s3中,液体的排出流速为1m/s~3m/s,以保证被冲磨下来的材料可以被排出。与此同时,排出流速不宜过大,以免磨料被冲到排液出口处,一方面阻碍被冲磨下来的材料的排出,一方面不能对被检测件起到应有的冲磨作用,从而影响检测结果。优选地,液体的排出流速为2m/s,以促使被冲磨下来的材料可以被快速排出。

13.步骤s1~s3中,液体为人工海水,以模拟真实的海洋环境,模拟海水中所含大量具有极强渗透性的腐蚀离子对冲磨的加速作用,使检测结果更加接近实际应用。海水的盐度为3.4~3.5%,人工海水的盐度一般控制在3.0~3.3%,更优选地,本方案采用3~5倍浓度的人工海水,以加速模拟海洋环境中海水对超高性能混凝土建筑物的腐蚀及冲磨,缩短试验时间。

14.步骤s2中,磨料包括粒径4.75

±

0.1mm的不锈钢球/陶瓷烧结球,以模拟细颗粒砂子对材料的冲磨,同时为模拟海洋环境下的冲磨作用,选用不易被腐蚀的不锈钢球或陶瓷烧结球。更优选地,磨料由3773g粒径12.7

±

0.1mm的不锈钢球/陶瓷烧结球和1720g粒径4.75

±

0.1mm的不锈钢球/陶瓷烧结球组成,加速模拟海水中含约36%体积含量的粗(石子)、细(砂)悬浮颗粒对材料的冲磨,缩短试验时间。

15.步骤s3中,搅拌机构的搅拌转速为2400~3000r/min,以模拟3~15m/s海浪速度对超高性能混凝土构筑物的冲磨。

16.步骤s2中,超高性能混凝土试件与容器底部之间垫有直径6mm的玄武岩筋,以便增加超高性能混凝土试件与容器底部间的间隙,避免试验结束后难以将超高性能混凝土试件从容器中取出,选用玄武岩筋以应对人工海水的腐蚀作用。

17.步骤s1中,超高性能混凝土试件的直径为300mm,高度为100mm;步骤s2中,容器中液体的液面高出超高性能混凝土试件上表面165mm;步骤s3中,搅拌机构的底部与超高性能混凝土试件上表面相距38mm;以确保所有被检测件在同样的条件下检测,保证检测结果具有可对比性。

18.步骤s4中,耐冲磨强度按式i计算:

19.20.式中,fa——耐冲磨强度,即单位面积上被磨损单位质量所需的时间,h/(kg/m2);

21.t——试验累计时间,h;

22.a——试件受冲磨面积,m2;

23.δm——经t时段冲磨后,试件损失的累计质量,kg。

24.第二方面,海工用超高性能混凝土耐冲磨试验装置,包括用于容纳超高性能混凝土试件、磨料和液体的容器和用于搅动液体的搅拌机构;试验时,超高性能混凝土试件容置于容器的底部,磨料被置于超高性能混凝土试件之上,搅拌机构伸入液体中,其旋转中心垂直超高性能混凝土试件的上表面并与超高性能混凝土试件相距设置;容器的侧壁设有带滤网的排液口,排液口靠近超高性能混凝土试件上表面设置,用于及时排出从超高性能混凝土试件上冲磨掉的物质,滤网用于防止磨料被排出,容器的上部设有补液口,用于维持容器中的液位高度。

25.本方案在原有水下钢球法试验装置的基础上,在容器的侧壁设置靠近超高性能混凝土试件的上表面的排液口,该排液口带有能够滤过冲磨产物(即从超高性能混凝土试件上冲磨掉的物质)但不能滤过磨料的滤网,使得冲磨产物可以被及时排出,避免其在超高性能混凝土试件表面沉积、阻挡磨料对超高性能混凝土试件表面的继续冲磨,避免测得的抗冲磨强度虚高,同时通过补液口及时向容器中补充液体,使容器中的液位高度保持不变,从而有利于获得更准确的试验结果,反映材料真实性能。

26.为方便试件的摆放,容器包括底座、筒体和盖板,筒体的下端与底座密封连接,上端被盖板覆盖;试验时超高性能混凝土试件置于底座上。使用时,先将试件放置在底座上,再套上筒体,然后将筒体与底座密封连接,既方便试件的摆放,又能够避免试件被磕损,进而影响试验结果。试验过程中通过搅拌机构模拟高速流动的水流,盖板可以防止被搅动的液体从容器中溅出,进而导致水位下降,影响试验数据的准确性。

27.搅拌机构包括用于搅动液体的搅拌件和驱动搅拌件绕旋转中心转动的驱动件,为避免被高速搅拌的液体溅到驱动件中致其性能受影响,本方案将驱动件固定在容器外,并在盖板的中心开设通孔,搅拌件透过该通孔与驱动件传动连接。

28.由于搅拌机构贯穿盖板,为方便移动和安装盖板,本方案的盖板包括以企口形式拼接的两部分,拼接线穿过通孔,当补液口也设置在盖板上时,拼接线穿过通孔和补液口,将通孔和补液口一分为二,安装和拆卸,均不受搅拌机构和补液机构的制约。

29.试验装置还包括试验架,驱动件固定在试验架上,底座能够相对驱动件移动,或者驱动件能够相对底座移动,或者底座和驱动件能够相对彼此移动,以便于驱动件与搅拌件对位连接。

30.本方案与现有技术相比较有如下有益效果:

31.本方案从接近超高性能混凝土试件上表面处持续排出容器中的液体,液体被排出的过程中,带走从超高性能混凝土试件表面冲磨下来的材料,以免其沉积在超高性能混凝土试件表面,阻碍磨料和液体对其进一步冲磨,避免测得的抗冲磨强度虚高,同时不断向容器中补充液体,使容器的进液量和出液量保持一致,使容器中的液体体积或液位高度保持不变,从而有利于获得更准确的试验结果,反映材料真实性能。

32.此外,本方案还通过采用3~5倍浓度的人工海水、特定组成的磨料和2400~3000r/min的搅拌转速模拟了海洋环境水流中粗、细悬浮颗粒对超高性能混凝土的冲磨作

用,更真实地测试海洋环境中超高性能混凝土的抗冲磨性能,检测时间大大缩短。

附图说明

33.附图仅用于示例性说明,不能理解为对本方案的限制;为了更好说明本方案,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

34.图1是海工用超高性能混凝土耐冲磨试验的流程图。

35.图2是海工用超高性能混凝土耐冲磨试验装置的结构示意图。

36.附图标记说明:试验架100,容器200,盖板210,补液口211,通孔212,筒体220,排液口221,底座230,搅拌机构300,驱动件310,搅拌件320,超高性能混凝土试件410,磨料420,液体430。

具体实施方式

37.本方案提出一种海工用超高性能混凝土耐冲磨试验方法,用于检测超高性能混凝土试件的抗冲磨性能,可以将冲磨过程中磨损下来的材料及时排出去,从而更准确的检测超高性能混凝土材料的抗冲磨性能。还可以同时模拟水流中砂、石对海工建筑材料表面的冲磨,模拟海洋环境对海工建筑材料表面的腐蚀及其对冲磨作用的加速催化,从而进一步提高检测数据的真实性与可靠性,有助于耐冲磨超高性能混凝土材料的开发研究。

38.上述海工用超高性能混凝土耐冲磨试验方法包括如下步骤:

39.s1.制作超高性能混凝土试件,置于液体中浸泡至少48小时,试验前取出,擦去表面液滴,称量;

40.s2.将所述超高性能混凝土试件置于一容器底部,向所述容器中投入磨料于所述超高性能混凝土试件上表面,并加入液体;

41.s3.用旋转中心垂直于所述超高性能混凝土试件上表面的搅拌机构搅动所述容器中的液体,同时,持续在接近所述超高性能混凝土试件上表面处排出容器中的液体,并不断向容器中补充液体,使容器的进液量和出液量保持一致;

42.s4.冲磨48小时后,取出所述超高性能混凝土试件,清净擦干,再次称量,根据两次称量的结果计算耐冲磨强度。

43.本方案在原有水下钢球法试验方法的基础上,从接近超高性能混凝土试件上表面处持续排出容器中的液体,液体被排出的过程中,带走从超高性能混凝土试件表面冲磨下来的材料,以免其沉积在超高性能混凝土试件表面,阻碍磨料和液体对其进一步冲磨,避免测得的抗冲磨强度虚高,同时不断向容器中补充液体,使容器的进液量和出液量保持一致,使容器中的液体体积或液位高度保持不变,从而有利于获得更准确的试验结果,反映材料真实性能。

44.步骤s1~s3中,液体为人工海水,以模拟真实的海洋环境,模拟海水中所含大量具有极强渗透性的腐蚀离子对冲磨的加速作用,使检测结果更加接近实际应用。海水的盐度为3.4~3.5%,人工海水的盐度一般控制在3.0~3.3%,更优选地,本方案采用3~5倍浓度的人工海水,以加速模拟海洋环境中海水对超高性能混凝土建筑物的腐蚀及冲磨,缩短试验时间。

45.步骤s1中,超高性能混凝土试件的直径为300mm,高度为100mm;步骤s2中,容器中液体的液面高出超高性能混凝土试件上表面165mm;步骤s3中,搅拌机构的底部与超高性能混凝土试件上表面相距38mm;以确保所有被检测件在同样的条件下检测,保证检测结果具有可对比性。

46.步骤s2中,磨料包括粒径4.75

±

0.1mm的不锈钢球/陶瓷烧结球,以模拟细颗粒砂子对材料的冲磨,同时为模拟海洋环境下的冲磨作用,选用不易被腐蚀的不锈钢球或陶瓷烧结球。更优选地,磨料由3773g粒径12.7

±

0.1mm的不锈钢球/陶瓷烧结球和1720g粒径4.75

±

0.1mm的不锈钢球/陶瓷烧结球组成,加速模拟海水中含约36%体积含量的粗(石子)、细(砂)悬浮颗粒对材料的冲磨,缩短试验时间。

47.步骤s2中,超高性能混凝土试件与容器底部之间垫有直径6mm的玄武岩筋,以便增加超高性能混凝土试件与容器底部间的间隙,避免试验结束后难以将超高性能混凝土试件从容器中取出,选用玄武岩筋以应对人工海水的腐蚀作用。

48.步骤s3中,液体的排出流速为1m/s~3m/s,以保证被冲磨下来的材料可以被排出。与此同时,排出流速不宜过大,以免磨料被冲到排液出口处,一方面阻碍被冲磨下来的材料的排出,一方面不能对被检测件起到应有的冲磨作用,从而影响检测结果。优选地,液体的排出流速为2m/s,以促使被冲磨下来的材料可以被快速排出。

49.步骤s3中,搅拌机构的搅拌转速为2400~3000r/min,以模拟3~15m/s海浪速度对超高性能混凝土构筑物的冲磨。

50.步骤s4中,耐冲磨强度按式i计算:

[0051][0052]

式中,fa——耐冲磨强度,即单位面积上被磨损单位质量所需的时间,h/(kg/m2);

[0053]

t——试验累计时间,h;

[0054]

a——试件受冲磨面积,m2;

[0055]

δm——经t时段冲磨后,试件损失的累计质量,kg。

[0056]

针对上述试验方法,本方案相应提出一种海工用超高性能混凝土耐冲磨试验装置,包括用于容纳超高性能混凝土试件、磨料和液体的容器和用于搅动液体的搅拌机构;试验时,超高性能混凝土试件容置于容器的底部,磨料被置于超高性能混凝土试件之上,搅拌机构伸入液体中,其旋转中心垂直超高性能混凝土试件的上表面并与超高性能混凝土试件相距设置。与现有水下钢球法用试验机不同的是:该容器的侧壁设有带滤网的排液口,排液口靠近超高性能混凝土试件上表面设置,用于及时排出从超高性能混凝土试件上冲磨掉的物质,滤网用于防止磨料被排出,容器的上部设有补液口,用于维持容器中的液位高度。

[0057]

本实施例在原有水下钢球法试验装置的基础上,在容器的侧壁设置靠近超高性能混凝土试件的上表面的排液口,该排液口带有能够滤过冲磨产物(即从超高性能混凝土试件上冲磨掉的物质)但不能滤过磨料的滤网,使得冲磨产物可以被及时排出,避免其在超高性能混凝土试件表面沉积、阻挡磨料对超高性能混凝土试件表面的继续冲磨,避免测得的抗冲磨强度虚高,同时通过补液口及时向容器中补充液体,使容器中的液位高度保持不变,从而有利于获得更准确的试验结果,反映材料真实性能。

[0058]

在一个优选的实施例中,容器包括底座、筒体和盖板,筒体的下端与底座密封连

接,上端被盖板覆盖;试验时超高性能混凝土试件置于底座上。使用时,先将试件放置在底座上,再套上筒体,然后将筒体与底座密封连接,既方便试件的摆放,又能够避免试件被磕损,进而影响试验结果。试验过程中通过搅拌机构模拟高速流动的水流,盖板可以防止被搅动的液体从容器中溅出,进而导致水位下降,影响试验数据的准确性。

[0059]

搅拌机构包括用于搅动液体的搅拌件和驱动搅拌件绕旋转中心转动的驱动件,为避免被高速搅拌的液体溅到驱动件中致其性能受影响,在一个优选的实施例中,驱动件固定在容器外,盖板的中心开设有通孔,搅拌件透过该通孔与驱动件传动连接。

[0060]

在一个优选的实施例中,盖板包括以企口形式拼接的两部分,拼接线穿过通孔,当补液口也设置在盖板上时,拼接线穿过通孔和补液口,将通孔和补液口一分为二,盖板安装和拆卸均不受搅拌机构和补液用机构的制约。

[0061]

在一个优选的实施例中,试验装置还包括试验架,驱动件固定在试验架上,底座能够相对驱动件移动,或者驱动件能够相对底座移动,或者底座和驱动件能够相对彼此移动,以便于驱动件与搅拌件对位连接。

[0062]

为了让本领域的技术人员更好地理解本方案,下面结合最优实施例和对比例对本方案做进一步详细说明。

[0063]

实施例1:海工用超高性能混凝土耐冲磨试验方法

[0064]

如图1所示,海工用超高性能混凝土耐冲磨试验方法包括包括如下步骤:

[0065]

s1.制作直径为300mm、高度为100mm的超高性能混凝土试件,并进行养护,然后置于3~5倍浓度的人工海水中浸泡至少48小时,试验前取出,擦去表面液滴,称量;

[0066]

s2.在组成容器的筒体与底座间放上橡皮垫圈,在底座上垫上2根直径6mm的玄武岩筋,把超高性能混凝土试件置于玄武岩筋上并对中,且使超高性能混凝土试件上表面与搅拌构件的旋转中心垂直,套上筒体,用螺栓将筒体与底座固定,使两者密封;将组成搅拌机构的搅拌件与驱动件安装好,使搅拌件的底部与超高性能混凝土试件上表面相距38mm,调整容器的位置,使其与搅拌机构的旋转中心对中;向所述容器中投入由3773g粒径12.7

±

0.1mm的不锈钢球/陶瓷烧结球和1720g粒径4.75

±

0.1mm的不锈钢球/陶瓷烧结球组成的磨料于所述超高性能混凝土试件上表面,并加入3~5倍浓度的人工海水使其液面高出超高性能混凝土试件上表面165mm,将容器的上部开口封盖;

[0067]

s3.使搅拌机构以2700r/min搅动所述容器中的人工海水,同时,持续在接近所述超高性能混凝土试件上表面处以2m/s流速排出容器中的人工海水,并不断向容器中补充3~5倍浓度的人工海水,使容器的进液量和出液量保持一致;

[0068]

s4.冲磨48小时后,取出所述超高性能混凝土试件,清净擦干,再次称量,根据两次称量的结果计算耐冲磨强度,耐冲磨强度按式i计算:

[0069][0070]

式中,fa——耐冲磨强度,即单位面积上被磨损单位质量所需的时间,h/(kg/m2);

[0071]

t——试验累计时间,h;

[0072]

a——试件受冲磨面积,m2;

[0073]

δm——经t时段冲磨后,试件损失的累计质量,kg。

[0074]

实施例2:海工用超高性能混凝土耐冲磨试验装置

[0075]

如图2所示,海工用超高性能混凝土耐冲磨试验装置包括试验架100、设置于试验架100中的容器200和固定于试验架100上并伸入容器200中的搅拌机构300,容器200用于盛放被测超高性能混凝土试件410以及试验用的磨料420和液体430。

[0076]

试验架100、容器200均采用钢材制作,试验架100的高度为1000-1500mm。

[0077]

搅拌机构300包括相互传动连接的搅拌件320和驱动件310。驱动件310固定于试验架100的顶部,用于驱动搅拌件320绕旋转中心转动,搅拌件320伸入容器200中,并伸入到液面以下,在驱动件310的驱动下搅动液体430,进而促使磨料420不断冲击超高性能混凝土试件410,以模拟夹砂/石水流对超高性能混凝土材料的冲磨。试验架100的顶部可以被配置为一平板,平板的中间位置开设直径25-50mm的圆孔;驱动件310可以被配置为一电机,并固定于平板的上方,电机的输出轴穿过前述圆孔与平板下方的搅拌件320传动连接。

[0078]

容器200包括筒体220、封住筒体220上端的盖板210和与筒体220下端密封连接的底座230。将筒体220和底座230分体,以便于摆放笨重的超高性能混凝土试件410,避免将超高性能混凝土试件410从容器200上端开口放置到容器200底部的过程中磕坏超高性能混凝土试件410,进而影响检测结果。

[0079]

筒体220上下端面敞口,通过上覆盖板210、下连底座230形成一个中空的密封容器200。超高性能混凝土试件410通常被制作为直径300mm、高度100mm的圆饼结构,相应地,筒体220可以被配置为直径320-500mm、高度450-650mm的圆筒结构。在距离筒体220下端100-120mm的筒体220的侧壁上设有一个直径3-6mm、流速2m/s的排液口221,该排液口221的位置与被摆放到位的超高性能混凝土试件410的上表面基本持平,试验过程中该排液口221被打开,可以及时将冲磨掉的材料排出容器200,防止冲磨掉的材料堆积在试件表面,影响耐冲磨试验数据的准确性。排液口221装有孔径不大于3mm的滤网,防止磨料420被排出去。

[0080]

盖板210的中心设有直径40-70mm的通孔212,搅拌件320穿过该通孔212与驱动件310连接。盖板210包括以企口形式拼接的两部分,拼接线穿过通孔212,将通孔212一分为二,以便在搅拌机构300被装配到位后,方便地将盖板210盖到筒体220的上端或从筒体220的上端将盖板210揭开。盖板210上还设有直径3-6mm补液口211,实验过程中该补液口211与排液口221同时打开,以及时向容器200中补充液体430,补液口211的使容器200中的液位高度维持不变,以免影响试验结果。为维持液位高度不变,补液口211的进液量与排液口221的出液量需保持一致,为此,可以将补液口211和出液口的直径大小设为一致,从而保证容器200中的总水量保持一致。该补液口211同样设置在拼接线上,被拼接线一分为二,以便安装固定用于向容器200补充液体430的机构,并在该机构被安装到位后,方便地盖上或揭开盖板210。盖板210的形状与筒体220的上端面形状相适应,同样可以被配置为圆形,直径比筒体220直径大2-5mm,以保证筒体220的上端敞口可以被完全封住。

[0081]

底座230的高度为300-550mm,其下侧设有滑轮,可以相对试验架100以及固定在试验架100上的驱动件310移动,以便穿过盖板210上通孔212的搅拌件320与驱动件310对位连接,试验前后可以在远离驱动件310的地方安放或取出超高性能混凝土试件410、安装或卸下筒体220;更优地,试验架100的底部相应设有滑槽,底座230下侧的滑轮与其滑动连接,以便于底座230滑动。

[0082]

使用时,先将超高性能混凝土试件410安放到底座230上,然后套上筒体220,并采用密封圈及固定件(如螺栓、螺丝等)将筒体220与底座230密封固定,再将搅拌件320放置到

筒体220中,推动底座230使其滑动到驱动件310的正下方,将搅拌件320与驱动件310连接好,使搅拌件320距离超高性能混凝土试件410上表面37~39mm,最后向筒体220中放入磨料420和液体430。

[0083]

对比例1

[0084]

除步骤s2中采用由10个直径25.4

±

0.1mm的不锈钢球/陶瓷烧结球、35个直径19.1

±

0.1mm的不锈钢球/陶瓷烧结球、25个直径12.7

±

0.1mm的不锈钢球/陶瓷烧结球组成的磨料,步骤s4中累计冲磨72h外,其他步骤和条件同实施例1。

[0085]

对比例2

[0086]

除步骤s3中没有排出液体,也没有补充液体外,其他步骤和条件同实施例1。

[0087]

对比例3

[0088]

除步骤s1~s3中采用淡水浸泡超高性能混凝土试件,并在试验过程模拟水流外,其他步骤和条件同实施例1。

[0089]

对实施例1、对比例1~3的超高性能混凝土的耐冲磨试验,实验数据见表1:

[0090]

表1超高性能混凝土耐冲磨检测数据

[0091]

项目抗冲磨强度[h/(kg/m2)]实施案例157.7对比案例158.1对比案例265.1对比案例372.5

[0092]

从表1来看,对比例1步骤s2中磨料为10个直径25.4

±

0.1mm不锈钢球或陶瓷烧结球、35个直径19.1

±

0.1mm不锈钢球或陶瓷烧结球、25个直径12.7

±

0.1mm不锈钢球或陶瓷烧结球组成,仅模拟含盐腐蚀介质的水流中的粗(石子)悬浮颗粒对材料的冲磨,s7累计冲磨72h,取出试件,清洗干净,擦去表面水分,称量,计算试件的耐冲磨强度,与实施例1对比,测试抗冲磨强度数值基本一致;对比例2步骤s3没有排液和补液,与实施例1对比,测试抗冲磨强度数值增大;对比例3步骤s1~s3中采用淡水,与实施例1对比,测试抗冲磨强度数值增大。通过大量试验,在本发明中增加细颗粒对材料的冲磨并提高磨料的体积量,水流中增加盐腐蚀介质,通过排液将磨损废渣及时排出去,均有效提高耐冲磨强度检测数据的有效性,更接近实际工程应用中材料的耐冲磨性能并缩短冲磨时间。

[0093]

显然,本方案的上述实施例仅仅是为清楚地说明本方案所作的举例,而并非是对本方案的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本方案的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本方案权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1