一种便携式盾尾间隙测量尺及其测量方法与流程

1.本发明涉及盾构施工测量技术领域,特别涉及一种便携式盾尾间隙测量尺及其测量方法。

背景技术:

2.随着我国城市轨道交通的迅猛发展,盾构法隧道在各类轨道交通建设中得到广泛应用。盾尾间隙指尾盾内壁与管片外壁之间的距离,盾尾间隙过大或过小都可能引起施工质量隐患,甚至造成施工安全事故。因此,盾构掘进施工过程对其盾尾间隙展开监测具有重要工程意义。

3.现有盾构机大都具备盾尾间隙自动测量装置,按其工作原理大致可分为激光测距式、图像识别式、机械电子式。激光测距式装置一般安装在盾壳内壁,通过激光的发射与反射测量当前盾尾间隙值;如专利cn201210207297.x即采用激光测距方式,实现盾尾间隙的实时观测与可视化。图像识别式装置则利用图像识别技术将相机拍摄图像转换为数字信号,如专利cn201110281306.5和专利cn201710261544.7即采用上述方式,提取图像关键特征信息后可较为精确地计算盾尾间隙。机械电子式装置,如专利cn202010219428.0,则通过测量弹性接触板与盾壳夹角,换算出盾尾间隙值。

4.激光测距式装置和图像识别式装置在理论上具有很高精度,但受实际复杂施工环境影响,尤其是泥沙与地下水富集条件下,难以实现盾尾间隙的精确测量。另一方面,包括机械电子式、激光测距式、图像识别式在内的自动测量装置,大都固定于盾壳内壁的特定位置处,无法实现环向任意位置、纵向任意深度处的盾尾间隙测量。

技术实现要素:

5.针对上述问题和不足,本发明提供一种便携式盾尾间隙测量尺及其测量方法,其技术方案如下:

6.本发明首先提出了一种便携式盾尾间隙测量尺,包括尺体外壳,尺体外壳的中间开设有沿长度方向的滑腔,滑腔内设置有沿滑腔长度方向滑动的滑杆,滑腔的尾端为封闭端,滑杆的尾端和滑腔的尾端之间设置有弹性件,还包括测量前臂和测量后臂,滑杆的首端与测量后臂的尾端铰接,测量后臂的首端与测量前臂的尾端铰接,测量前臂的首端铰接在滑腔的首端内,测量前臂和测量后臂的两端均为半圆形且铰接点均位于圆心处,滑腔的上端沿长设方向开设有用于测量前臂和测量后臂折叠伸出尺体外壳的伸出槽,弹性件处于自然长度时测量前臂和测量后臂为折叠伸出状态,尺体外壳上还标示有刻度线。

7.作为进一步的技术方案,所述弹性件为弹簧。

8.作为进一步的技术方案,所述滑杆的两端分别通过水平横向的铰接轴与所述测量后臂的尾端和所述弹簧的一端铰接,尺体外壳侧面开设有与铰接轴配合的侧滑槽;或者所述弹簧的两端分别与所述滑杆的尾端和所述滑腔的尾端固定连接;又或者所述弹簧的两端为平面端,所述弹簧的两端与所述滑杆的尾端和所述滑腔的尾端不连接;

9.作为进一步的技术方案,所述滑腔的尾端通过端盖或端塞封闭。

10.作为进一步的技术方案,所述伸出槽的宽度小于所述滑杆的宽度。

11.作为进一步的技术方案,作为进一步的技术方案,所述滑杆横截面为圆形或矩形。

12.作为进一步的技术方案,所述滑杆上固定有方便读取刻度线数值的读数指针。

13.作为进一步的技术方案,所述读数指针包括固定连接在一起的矩形部和三角形端部,所述读数指针位于伸出槽中。

14.本发明还提出了一种便携式盾尾间隙测量尺的测量方法,测量盾尾间隙时,将尺体外壳的底面紧靠盾壳内壁,测量前臂和测量后臂压平后将尺体外壳伸入盾尾间隙中,伸入后被压缩的弹性件复位推动滑杆滑动,滑杆推动测量前臂和测量后臂从伸出槽中伸出,紧靠在管片外壁,最后读取刻度线上的数值。

15.本发明的有益效果:1、机械结构简单、便于携带,可深入盾尾间隙内部,测量环向与纵向任意位置处的盾尾间隙;2、相较于激光测距式、图像识别式、机械电子式等自动测量装置,可避免恶劣施工环境下无法正常工作的情况;3、使用方法简单,普通工人就可以操作,不需要专业培训,也不需要专门人员操作。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

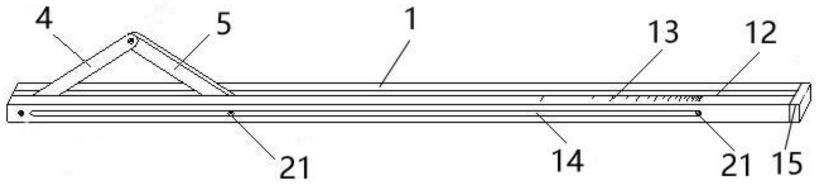

17.图1为实施例1中一种便携式盾尾间隙测量尺的立体图;

18.图2为实施例1中一种便携式盾尾间隙测量尺的剖视图

19.图3为实施例2中一种便携式盾尾间隙测量尺的俯视图

20.图4为实施例4中一种便携式盾尾间隙测量尺的使用状态图;

21.图5为实施例4中测量原理的几何解析图。

22.附图标号:1-尺体外壳,11-滑腔,12-伸出槽,13-刻度线,14-侧滑槽,15-端盖,2-滑杆,21-铰接轴,22-读数指针,3-弹性件,4-测量前臂,5-测量后臂,7-盾壳,8-管片。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.实施例1

25.参照图1-2,本实施例提出了一种便携式盾尾间隙测量尺,包括尺体外壳1,尺体外壳1的中间开设有沿长度方向的滑腔11,滑腔11内设置有沿滑腔长度方向滑动的滑杆2,滑腔11的尾端为封闭端,滑杆2的尾端和滑腔11的尾端之间设置有弹性件3,还包括测量前臂4和测量后臂5,滑杆2的首端与测量后臂5的尾端铰接,测量后臂5的首端与测量前臂4的尾端铰接,测量前臂4的首端铰接在滑腔11的首端内,测量前臂4和测量后臂5的两端均为半圆形

且铰接点均位于圆心处,半圆形的端部的半径相同,滑腔11的上端沿长设方向开设有用于测量前臂4和测量后臂5折叠伸出尺体外壳1的伸出槽12,弹性件3处于自然长度时测量前臂4和测量后臂5为折叠伸出状态,尺体外壳1上还标示有刻度线13。

26.作为进一步的技术方案,所述弹性件3为弹簧。

27.作为进一步的技术方案,所述滑杆2的两端分别通过水平横向的铰接轴21与所述测量后臂5的尾端和所述弹簧的一端铰接,尺体外壳1侧面开设有与铰接轴21配合的侧滑槽14。滑杆2和弹簧连接的铰接轴21可以当作读取刻度线的指针,滑杆2的尾端也可以当作读取刻度线的指针。测量前臂4与滑腔11铰接点中心线与两个铰接轴21的中心线在同一水平面上。

28.作为进一步的技术方案,所述滑腔11的尾端通过端盖15或端塞封闭,端盖15通过螺钉固定在滑腔11的尾端上,也可以通过卡扣等结构直接卡合在滑腔11的尾端上,端塞通过过盈配合或涂上胶水等方式塞入滑腔11的尾端进行固定。

29.作为进一步的技术方案,所述伸出槽12的宽度小于所述滑杆2的宽度,可以使滑杆2在滑腔11中滑动不会从伸出槽12滑出,所述伸出槽12的等于或略大于所述测量前臂4和所述测量后臂5的宽度之和,可以使所述测量前臂4和所述测量后臂5能从伸出槽12中伸出,但不又会晃动。

30.作为进一步的技术方案,所述滑杆2横截面为圆形或矩形。

31.本实施例的测量尺的结构简单、便于携带,可深入盾尾间隙内部,测量环向与纵向任意位置处的盾尾间隙;相较于激光测距式、图像识别式、机械电子式等自动测量装置,可避免受复杂施工环境影响而产生测量误差。

32.实施例2

33.参照图3,本实施例提出了一种便携式盾尾间隙测量尺,包括尺体外壳1,尺体外壳1的中间开设有沿长度方向的滑腔11,滑腔11内设置有沿滑腔长度方向滑动的滑杆2,滑腔11的尾端为封闭端,滑杆2的尾端和滑腔11的尾端之间设置有弹性件3,还包括测量前臂4和测量后臂5,滑杆2的首端与测量后臂5的尾端铰接,测量后臂5的首端与测量前臂4的尾端铰接,测量前臂4的首端铰接在滑腔11的首端内,测量前臂4和测量后臂5的两端均为半圆形且铰接点均位于圆心处,半圆形的端部的半径相同,滑腔11的上端沿长设方向开设有用于测量前臂4和测量后臂5折叠伸出的伸出槽12,弹性件3处于自然长度时测量前臂4和测量后臂5为折叠伸出状态,尺体外壳1还标示有刻度线13。

34.作为进一步的技术方案,所述弹性件3为弹簧。

35.作为进一步的实施方案,所述弹簧的两端分别与所述滑杆2的尾端和所述滑腔11的尾端固定连接。

36.作为进一步的实施方案,所述滑杆2上固定有方便读取刻度线数值的读数指针22。

37.作为进一步的技术方案,所述读数指针22包括固定连接在一起的矩形部和三角形端部,所述读数指针22位于伸出槽12中。

38.作为进一步的技术方案,所述滑腔11的尾端通过端盖15或端塞封闭,端盖15通过螺钉固定在滑腔11的尾端上,也可以通过卡扣等结构直接卡合在滑腔11的尾端上,端塞通过过盈配合或涂上胶水等方式塞入滑腔11的尾端进行固定。

39.作为进一步的技术方案,所述伸出槽12的宽度小于所述滑杆2的宽度,可以使滑杆

2在滑腔11中滑动不会从伸出槽12滑出。

40.作为进一步的技术方案,所述滑杆2横截面为圆形或矩形。

41.实施例3

42.本实施例与实施例2的区别在于:所述弹簧的两端为平面端,所述弹簧的两端与所述滑杆的尾端和所述滑腔的尾端不连接。

43.实施例4

44.参照图4,本实施例提出了一种便携式盾尾间隙测量尺的测量方法,测量盾尾间隙时,将尺体外壳1的底面紧靠盾壳7内壁,测量前臂4和测量后臂5压平后将尺体外壳1伸入盾尾间隙中,伸入后被压缩的弹性件3复位推动滑杆2滑动,滑杆2推动测量前臂4和测量后臂5从伸出槽12中伸出,紧靠在管片8外壁,最后读取刻度线13上的数值。

45.参照图5,盾尾间隙h的计算公式为:h=t+δh+r。其中,t为测量前臂4的首端的铰接中心到尺体外壳1底部距离,r为测量前臂4与测量后臂5铰接处半圆形端部的半径,δh为测量前臂4与测量后臂5铰接处中心在垂直方向上移动的距离。t与r均为定值,因此仅需求出δh即可得盾尾间隙值,由图5中几何关系可知

46.经过上述方法换算之后的实际刻度线标记在尺体外壳1,方便直接读数。

47.本实施例的测量方法简单,普通工人就可以操作,不需要专业培训,也不需要专门人员操作。

48.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1