一种燃气与起动介质掺混建压压力确定方法及建压系统与流程

1.本发明属于燃气发生器热试技术领域,特别涉及一种液氧甲烷燃气与起动介质掺混建压确定方法及建压系统。

背景技术:

2.液体火箭发动机稳态工作过程中涡轮泵转速在数万转每分,涡轮泵转速从0rev/min爬升到额定工况的过程称为起动过程,根据是否有外部能源辅助起动方案有自身起动和强迫起动两类,当采用强迫起动方案时,若采用直接强迫起动主涡轮的方案且未将涡轮静子前分为起动介质容腔和燃气容腔,则起动用的起动介质(如氮气、氦气等惰性气体或火药燃气)会在主涡轮前建压,建压一般从0.3mpa至5mpa不等。由于主涡轮前即为燃气发生器的出口,之后燃气发生器点火过程则会在较大背压条件下进行,介质的充填特性、点火时间、所需点火能量等都会有差异。

3.在整机试验前一般会对燃气发生器单独进行考核,此时应按发动机起动状态下的背压条件进行考核,一般会采用氮气等起动介质的流动来模拟背压条件。当模拟较低的背压条件时,或燃气发生器自身建压较低时,不会考虑氮气等起动介质与燃气(驱动介质)掺混后的建压,一般只考虑流量较大的一方也可得到较好的精度。当氮气等起动介质流量与燃气流量为相当量级(小流量占大流量20%以上)时,只考虑一种介质建压则会带来较大偏差。

技术实现要素:

4.为了克服现有技术中的不足,本发明人进行了锐意研究,提供了一种液氧甲烷燃气发生器在起动介质流量与燃气流量为相当量级情况下进行热试时,燃气与起动介质如惰性气体掺混建压系统、系统设计方法及掺混建压压力确定,保证燃气发生器热试时起动介质流量的准确控制及建压的准确确定。

5.本发明提供的技术方案如下:

6.第一方面,一种液氧甲烷燃气与起动介质掺混建压压力确定方法,包括:

7.将燃气和起动介质的掺混气考虑为均相介质,确定此时建压为p1;

8.将掺混气认定为独立介质,引入燃气的流通面积分配系数α,则起动介质的流通面积分配系数为1-α,确定此时建压为p2,其中0<α<1;

9.引入掺混系数β代表掺混程度,掺混建压的压力为:p

mix

=β

·

p1+(1-β)

·

p2,其中0<β<1。

10.第二方面,一种液氧甲烷燃气与起动介质掺混建压系统,包括气瓶、减压阀、节流圈、截止阀、单向阀、掺混容腔和建压喉部;所述气瓶中装有起动介质,与掺混容腔通过输送起动介质的管路连接,自气瓶端至掺混容腔端管路上依次安装有减压阀、节流圈、截止阀和单向阀;掺混容腔与燃气发生器的出口管路连通,将掺混气输送至建压喉部,建压喉部用于模拟燃气发生器的工作状态,保证在一定的起动介质和燃气流量下掺混容腔中压力满足试

验考核要求,掺混气经建压喉部后输出至涡轮泵。

11.第三方面,一种液氧甲烷燃气与起动介质掺混建压系统的设计方法,包括:

12.s1,根据稳定工况下燃气发生器压力pg、燃气流量qmg、以及热力学参数气体常数rg、燃气温度tg、燃气的等熵指数kg,确定建压喉部7的喉部面积a

喉

;

[0013][0014]

s2,根据建压喉部的喉部面积a

喉

、待考核的燃气发生器点火背压pi、气体常数ri、起动介质的温度ti、起动介质的等熵指数ki,确定所需的起动介质的流量qmi;

[0015][0016]

s3,采用掺混建压压力确定方法,确定燃气与起动介质共同建压时的工况参数,用于核对结构安全系数、对燃气发生器工况参数的影响;

[0017]

s4,根据步骤s3确定的掺混建压压力,确定减压阀的出口压力p

减

;

[0018]

根据步骤s2确定的所需的起动介质流量,参考单一介质建压公式确定节流圈处的流通面积a

节

,根据流通面积a

节

确定节流圈的孔径;

[0019][0020]

s5,根据减压阀的出口压力选择气瓶的压力,并根据工作时间确定所需气瓶容积。

[0021]

根据本发明提供的一种液氧甲烷燃气与起动介质掺混建压压力确定方法及建压系统,具有以下有益效果:

[0022]

(1)本发明提供的一种液氧甲烷燃气与起动介质掺混建压压力确定方法,能够准确计算燃气与起动介质掺混建压的压力,成功保证了燃气发生器在高背压条件下的点火试验考核;

[0023]

(2)本发明提供的一种液氧甲烷燃气与起动介质掺混建压压力确定方法及建压系统,能够提前评估掺混建压对结构承压和燃气发生器工况的影响;

[0024]

(3)本发明提供的一种液氧甲烷燃气与起动介质掺混建压系统的设计方法,能够准确设计起动介质流路配置。

附图说明

[0025]

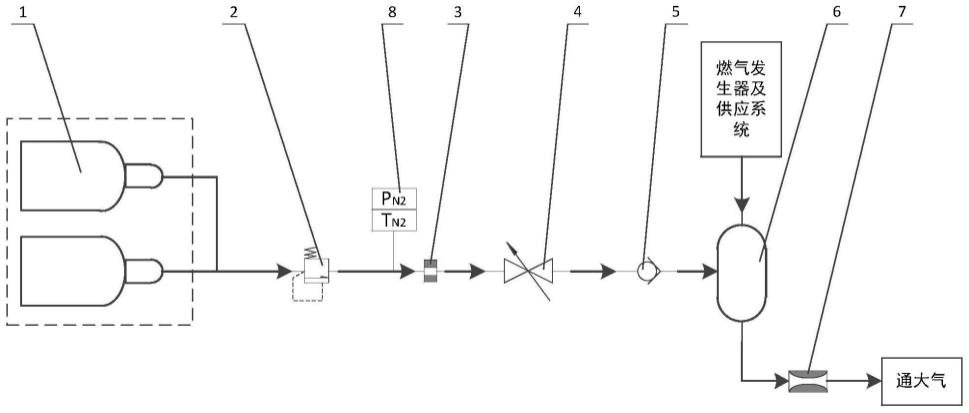

图1为本发明提供的一种液氧甲烷燃气与起动介质掺混建压系统的结构示意图。

[0026]

附图标号说明

[0027]

1-气瓶;2-减压阀;3-节流圈;4-截止阀;5-单向阀;6-掺混容腔;7-建压喉部;8-传感器。

具体实施方式

[0028]

下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

[0029]

在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

[0030]

根据本发明的第一方面,提供了一种液氧甲烷燃气与起动介质掺混建压压力确定方法,液氧甲烷燃气与起动介质在涡轮泵前掺混建压,包括如下步骤:

[0031]

s1,将燃气和起动介质的掺混气考虑为均相介质,此时建压为p1,p1的确定过程为:

[0032]

s1.1,将燃气和起动介质的等熵指数(分别为kg和ki)按质量流量加权平均获得混合气的等熵指数k1;

[0033][0034]

式中,qmg为燃气流量;qmi为起动介质流量。

[0035]

s1.2,将燃气和起动介质的摩尔质量(分别为mg和mi)按质量流量加权平均获得混合气的摩尔质量m1;

[0036][0037]

s1.3,分别采用等熵指数和摩尔质量确定燃气、起动介质和掺混气的定压比热;

[0038][0039][0040][0041]

其中,cpg为燃气的定压比热;cpi为起动介质的定压比热;cp1为掺混气的定压比热;

[0042]

s1.4,根据能量守恒,确定掺混气的温度t1;

[0043]

cp1·

qm1·

t1=cpg·

qmg·

tg+cpi·

qmi·

ti[0044][0045]

s1.5,将混合气的等熵指数k1、摩尔质量m1、掺混气温度t1参数代入单一介质建压公式获得建压p1。

[0046]

[0047]

式中,a为流通面积。

[0048]

s2,将掺混气认定为独立介质,引入燃气的流通面积分配系数α,0<α<1,则起动介质的流通面积分配系数为(1-α),此时建压为p2,p2的确定过程为:

[0049]

燃气建压方程为:

[0050][0051]

起动介质建压方程为:

[0052][0053]

将以上方程联立,可确定流通面积分配系数α和建压p2。

[0054]

s3,实际的建压情况往往介于p1和p2之间,引入掺混系数β,取值(0~1),代表掺混程度,燃气与起动介质在掺混容腔中进行,当燃气和起动介质在掺混容腔中的掺混位置位于或邻近掺混容腔的出口时,β取0;当燃气和起动介质在掺混容腔中的掺混位置距离掺混容腔的出口较近时,β取较小值,当距离掺混容腔的出口较远时,β取较大值;最终掺混建压的压力为:p

mix

=β

·

p1+(1-β)

·

p2。

[0055]

根据本发明的第二方面,提供了一种液氧甲烷燃气与起动介质掺混建压系统,包括气瓶1、减压阀2、节流圈3、截止阀4、单向阀5、掺混容腔6、和建压喉部7;所述气瓶1中装有起动介质,与掺混容腔6通过输送起动介质的管路连接,自气瓶端至掺混容腔端管路上依次安装有减压阀2、节流圈3、截止阀4和单向阀5;掺混容腔6与燃气发生器的出口管路连通,将掺混气输送至建压喉部7,建压喉部7用于模拟燃气发生器的工作状态,保证在一定的起动介质和燃气流量下掺混容腔6中压力满足试验考核要求,掺混气经建压喉部7后输出至涡轮泵。优选地,所述减压器2和节流圈3之间管路内设置有压力传感器和/或温度传感器。

[0056]

在一种优选的实施方式中,所述减压器满足减压器出口压力达到掺混建压压力的1.3倍以上,即p

减

≥1.3p

mix

。

[0057]

在一种优选的实施方式中,所述节流圈的孔径通过节流圈的流通面积确定,所述节流圈的流通面积a

节

满足下式:

[0058]

在一种优选的实施方式中,所述建压喉部7的喉部面积a

喉

通过稳定工况下燃气发生器压力pg、燃气流量qmg、以及热力学参数(气体常数rg、温度tg、等熵指数kg)确定:

[0059]

[0060]

根据本发明的第三方面,提供了一种液氧甲烷燃气与起动介质掺混建压系统的设计方法,包括:

[0061]

s1:根据稳定工况下燃气发生器压力pg、燃气流量qmg、以及热力学参数(气体常数rg、温度tg、等熵指数kg),确定建压喉部7的喉部面积a

喉

;

[0062][0063]

气体常数rg和ri均为8.314j/mol〃k,两者含义一致。

[0064]

s2:根据建压喉部7的喉部面积a

喉

、待考核的燃气发生器点火背压pi、以及热力学参数(气体常数ri、温度ti、等熵指数ki),确定所需的起动介质的流量qmi;

[0065][0066]

s3:采用掺混建压压力确定方法,确定燃气与起动介质共同建压时的工况参数(包括将掺混气作为均相介质时掺混建压压力p1、将掺混气作为独立介质时掺混建压压力p2、实际掺混建压压力p

mix

),用于核对结构安全系数、对燃气发生器工况参数(如推进剂流量、混合比、温度)的影响等;其中工况参数中三种情况下的掺混气压力通过第一方面所述的掺混建压压力确定方法得到;

[0067]

s4:根据步骤s3确定的掺混建压压力,确定减压阀2的出口压力p

减

;优选减压阀2的出口压力p

减

取掺混建压压力的1.3倍以上,即p

减

≥1.3p

mix

;

[0068]

根据步骤s2确定的所需的起动介质流量,参考单一介质建压公式确定节流圈3处的流通面积a

节

,根据流通面积a

节

确定节流圈3的孔径,节流圈3可进行流量系数标校后使用;

[0069][0070]

在节流圈3前设置压力传感器,确保压力为设计值,同时也可设置温度传感器,以获得更准确的节流圈入口介质参数。

[0071]

s5:根据减压阀2的出口压力选择气瓶1的压力,并根据工作时间确定所需气瓶容积。

[0072]

实施例

[0073]

某次试验过程中,惰性气体(n2)质量流量为:1kg/s,燃气质量流量为:0.85kg/s,本次试验时,惰性气体进口邻近掺混容腔的出口,惰性气体与燃气的掺混位置相当于在掺混容腔的出口处,选择掺混系数β为0,计算结果见下表1。

[0074]

表1

[0075]

状态试验值计算值偏差单独燃气建压3.713.61-2.7%

燃气与起动介质掺混建压6.126.08-0.7%

[0076]

通过以上计算及试验系统设计,成功保证了某燃气发生器在高背压条件下的点火试验考核。

[0077]

以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

[0078]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1