非规则形状细颗粒改性聚酯模型沙的制备方法与流程

1.本发明涉及模型沙的制备方法领域,具体涉及一种非规则形状细颗粒改性聚酯模型沙的制备方法。

背景技术:

2.模型沙是伴随着泥沙模型试验理论和实践产生的,西方和苏联在30年代末开始泥沙模型试验,我国于20世纪50年代中期进行了第一个泥沙模型试验, 60年代进行了轻质沙试制及特性试验研究,70年代以后,在泥沙模型理论和大量实践的基础上,大大促进了模型沙的发展,出现了多种模型沙应用于模型试验,常用模型沙基本上可分为有机材料、无机材料和合成材料三类,重质沙要求模型沙颗粒很细小,不但加工困难且颗粒很细小,会出现粘性过强和絮凝等现象,使试验结果失真,一般的平原河流泥沙模型是起动流速比尺大、糙率比尺小的变态模型,则要求模型沙起动流速小,相对的床面糙率较大,因而大多用轻质沙,而有机材料的轻质沙,虽然水力学特性较好、适用性强,但一般木屑和核桃壳易腐烂、变质,防腐处理工作量大,粒径较大时颗粒形状不好,不利于重复利用;通常的塑料沙为憎水材料,且多为球形,水下休止角小,形成的床面稳定性较差,造成塑造模型河床困难、床面坍塌而导致试验精度不高;煤屑和电木粉颗粒容重大,往往为满足泥沙运动相似,模型沙过于细小而出现粘性和絮凝现象,造成试验结果不准确。

技术实现要素:

3.为了克服现有技术的不足,本发明提供了一种非规则形状细颗粒改性聚酯模型沙的制备方法以满足模型实验研究对模型沙的需求。

4.本发明解决其技术问题所采用的技术方案是:一种非规则形状细颗粒改性聚酯模型沙的制备方法,其特征在于,步骤如下:(1)基材选择:选择选择以下四种模材料作为模型沙制作基材:模型沙材料一:交联聚苯乙烯,密度1.05 g/cm3,模型沙材料二:阳离子树脂,密度1.22 g/cm3,模型沙材料三:交联聚丙烯腈,密度1.15 g/cm3,模型沙材料四:离子交换树脂,密度1.35 g/cm3,(2)基材制备:对于上述步骤(1)中所选择的模材料,通过选取单体物质通过悬浮聚合方法获取共聚体颗粒,从而获取一种材料,对共聚体颗粒进一步磺化及水解使材料密度增大,可获取密度进一步增大的材料,以此来得到需要的材料;(3)模型沙粉碎:对于上述步骤(2)中得到的基材进行颗粒粉碎,通过粉碎机械对该基材进行粉碎;(4)均匀沙筛分:将粉碎后的基材投入筛分机,进行颗粒大小筛选,使其形成若干组颗粒大小基本相近的基材均匀料;(5)非均匀沙配制:根据所需非均匀模型沙颗粒容重和粒径级配的要求,选择所需

容重的颗粒大小不同的若干组均匀沙按一定比例混合,进行非均匀模型沙成品配制。

5.作为一种优化的技术方案,所述模型沙材料一般要求浸水前后物化性质保持稳定,耐久性好,可长期多次使用;亲水性好;环保,无毒副作用;方便破碎加工成不规则细颗粒。

6.作为一种优化的技术方案,所述步骤(1)中的所选基材的密度范围为1.05~1.50g/cm3。

7.作为一种优化的技术方案,步骤(2)所述的基材制备采用悬浮聚合工艺,反应形成的材料密度均匀稳定,采用溶胀剂预处理,成品遇水不溶胀。步骤(1)的基材可选用采用步骤(2)进行树脂生产厂家的超产品粒径规格要求的副产品作为原料,模型沙成本中原材料占三分之二以上,能显著降低模型沙成本。

8.作为一种优化的技术方案,步骤(1)选择的采用步骤(2)工艺生产的基材耐久性、环保型好,亲水性满足模型沙要求,适合采用破碎方法加工为不规则模型沙,步骤(3)所述的颗粒破碎,是包括将原颗粒破碎并形成不规则形状的细颗粒模型沙。

9.作为一种优化的技术方案,所述模型沙粉碎加工根据不同材料脆性不同,通过优化试验建立了不同密度材料的最佳加工温度,不同密度材料不同主产粒径的最优磨盘刀型、磨盘间距及磨盘转速组合,并使模型沙颗粒形状与天然沙为不规则形状相近。

10.作为一种优化的技术方案,所述模型沙粉碎加工采用的是变频控制磨盘转速,达到磨盘转速可控可调,采用两级分筛技术,一级分筛为单筛,一级分筛装在二级分筛前,大于一级分筛粒径的粗颗粒自动送入磨盘继续研磨,只有小于一级分筛的细颗粒进入二级分筛进一步精选。二级分筛为多层系列筛,对经过一级分筛的细颗粒模型沙按预定的粒径宽度配置进行精细分选。

11.作为一种优化的技术方案,该种非规则形状细颗粒改性聚酯模型沙的颗粒粒度在0.05~2.0mm之间、颗粒容重变化范围在1.05~1.32t/m3之间。所述进行完颗粒破碎的共聚体颗粒其颗粒粒度在0.1~3.0mm之间散体堆放情况下,颗粒容重在0.2~0.7 t/m3之间。

12.作为一种优化的技术方案,对配制后的模型沙成品进行模型沙物理特性和水动力特性测试,包括有:颗粒容重和级配测试、沉速试验、起动流速试验、水下休止角试验、床面阻力和形态试验。

13.作为一种优化的技术方案,依据模型沙成品测试结果,验证其可行性和适用性;可行性是指该成品模型沙基本物理特性和水动力特性能否满足模型沙使用要求;适用性是指该成品可在何种泥沙模型试验中使用。

14.作为一种优化的技术方案,所述非规则形状细颗粒改性聚酯模型沙的水下休止角在25~33

°

之间, 所述非规则形状细颗粒改性聚酯模型沙的最佳水下休止角为30

°

~32

°

之间。

15.相比现有技术,本发明所具有的有益效果是:与其他模型沙相比,本次发明的非规则形状细颗粒改性聚酯模型沙属于轻质沙,适用于一般的泥沙模型,颗粒容重和粒径可进行调整,颗粒容重变化范围:1.05~1.50t/m3、粒径范围广,一般为0.05~2mm。而绝大多数模型沙均为重率固定的材料,不能根据模型需求而调整,本次发明的非规则形状细颗粒改性聚酯模型沙为塑料沙,其物化性质稳定、不会腐烂变质、强度高、可重复利用,填补了煤灰、白土粉、滑石粉等重质沙所拥有的颗粒细、物化性质不稳的缺点,也填补了木屑易腐烂、

变质,防腐处理工作量大,不利于重复利用的缺点,并且本发明的模型沙能够根据不同的使用环境针对性的进行基材的改性,符合多种使用环境的标准要求,适用面广,重复利用率高,由于采用相同工艺产出的副产品作为原料,显著降低模型沙成本,环境友好,有较高的发展前景。

附图说明

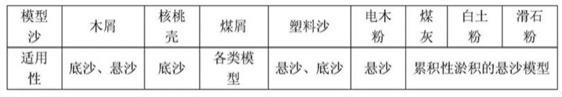

16.图1是常用模型沙种类及其适用性表。

具体实施方式

17.下面,结合附图以及具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

18.实施例1,一种非规则形状细颗粒改性聚酯模型沙的制备方法,通过一种改性聚酯基材选择、二次加工、模型沙物理特性和水力学特性测试,证明该种改性聚酯产品制作成的模型沙能够较好地模拟天然泥沙运动,其制备方法步骤如下:(1)基材选择:选择选择以下四种模材料作为模型沙制作基材:模型沙材料一:交联聚苯乙烯,密度1.05 g/cm3,模型沙材料二:阳离子树脂,密度1.22 g/cm3,模型沙材料三:交联聚丙烯腈,密度1.15 g/cm3,模型沙材料四:离子交换树脂,密度1.35 g/cm3,(2)基材制备:对于上述步骤(1)中所选择的模材料,通过选取单体物质通过悬浮聚合方法获取共聚体颗粒,从而获取一种材料,对共聚体颗粒进一步磺化及水解使材料密度增大,可获取密度进一步增大的材料,以此来得到需要的材料;其中模型沙材料一、材料二的生产工艺:将苯乙烯、二乙烯苯等按规定的比例混合并加入适量引发剂分别配置油相、水相溶液,将油相溶液加入水相,在加热及不断搅拌条件下使其发生悬浮共聚反应,生成白色聚苯乙烯共聚体,干燥密度为1.05g/cm3,此即为模型沙材料一;对部分交联聚苯乙烯经磺化处理后,再进一步加入强碱转型后即可得到干燥密度为1.22的模型沙材料二。

19.模型沙材料三、材料四的生产工艺为:原材料主材单体丙烯腈、辅助单体丙烯酸酯、交联剂二乙烯苯、引发剂过氧化苯甲酰分别配制油相、水相溶液;将油相溶液加入水相,并加热及不断搅拌条件下使其发生悬浮聚合反应;为使共聚物便于干燥,接着在溶液中加入强碱使产品进行有控的水解反应,经水解后的出料干燥品为部分水解交联聚丙烯腈固体,此即为密度1.15 kg/m3材料三;对部分水解交联聚丙烯腈进一步施以磺化、酸解反应,最终转型后可得密度1.35 kg/m3的材料四。所述步骤(2)制备的模型沙材料具有以下特性:1)模型沙材料密度分别为1.05、1.15、1.22、1.35g/m3,符合模型沙对材料的密度要求2)吸水性低,在水中或湿态下,不溶胀(密度恒定)3)化学性质较为稳定,不腐败变质;4)亲水性好,满足模型沙对亲水性的要求;5)均为偏脆性材料,易于采用粉碎方式形成不规则细颗粒;

6)部分材料能自由着色,有利于后期进一步给模型沙附着不同颜色;7)无毒。

20.(3)模型沙粉碎:对于上述步骤(2)中得到的基材进行颗粒粉碎,通过粉碎机械对该基材进行粉碎并形成不规则形状的细颗粒;(4)均匀沙筛分:将粉碎后的基材投入筛分机,进行颗粒大小筛选,使其形成若干组颗粒大小基本相近的基材均匀料;(5)非均匀沙配制:根据所需非均匀模型沙颗粒容重和粒径级配的要求,选择所需容重的颗粒大小不同的若干组均匀沙按一定比例混合,进行非均匀模型沙成品配制。

21.作为一种优化的技术方案,所述模型沙材料一般要求遇水物化性质保持稳定,耐久性好,可长期多次使用;亲水性好;环保,无毒副作用;方便破碎加工成不规则细颗粒。作为一种优化的技术方案,所述步骤(1)中的所选基材的密度范围为1.05~1.50g/cm3。为了说明本模型沙的可行性和适用性,进一步优化,可以增加有以下步骤:(6)成品特性测试:对配制后的模型沙成品进行模型沙物理特性和水动力特性测试,主要包括:颗粒容重和级配测试、沉速试验、起动流速试验、水下休止角试验、床面阻力和形态试验等。

22.(7)成品验证:依据模型沙成品测试结果,验证其可行性和适用性。可行性是指该成品能否作为模型沙使用;适用性是指该成品可在何种泥沙模型试验中使用。

23.换言之,本发明所述的非规则形状细颗粒改性聚酯模型沙,是选择一种树脂生产过程中的副产品改性共聚体颗粒作为为基材,其颗粒粒度在0.1~3.0mm之间,散体堆放情况下,颗粒容重在0.2~0.7t/m3之间;该基材经过加工工艺流程而制成该种非规则形状细颗粒改性聚酯模型沙,其颗粒粒度在0.05~2.0mm之间,颗粒容重变化范围:1.05~1.50t/m3,水下休止角为25~33

°

之间。

24.作为一种优化的技术方案,所述步骤(1)中的所述模型沙材料一般要求遇水物化性质保持稳定,耐久性好,可长期多次使用;亲水性好;环保,无毒副作用;方便破碎加工成不规则细颗粒,其中所述步骤(1)中所选择的将苯乙烯、二乙烯苯等按规定的比例混合并加入适量引发剂分别配置油相、水相溶液,将油相溶液加入水相,在加热及不断搅拌条件下使其发生悬浮共聚反应,生成白色聚苯乙烯共聚体,干燥密度为1.05g/cm3,此即为模型沙材料一;对部分交联聚苯乙烯经磺化处理后,再进一步加入强碱转型后即可得到干燥密度为1.22的模型沙材料二;将原材料主材单体丙烯腈、辅助单体丙烯酸酯、交联剂二乙烯苯、引发剂过氧化苯甲酰分别配制油相、水相溶液;将油相溶液加入水相,并加热及不断搅拌条件下使其发生悬浮聚合反应;为使共聚物便于干燥,接着在溶液中加入强碱使产品进行有控的水解反应,经水解后的出料干燥品为部分水解交联聚丙烯腈固体,此即为密度1.15 kg/m3材料三;对部分水解交联聚丙烯腈进一步施以磺化、酸解反应,最终转型后可得密度1.35 kg/m3的材料四。

25.作为一种优化的技术方案,步骤(2)所述的基材制备采用悬浮聚合工艺,反应形成的材料密度均匀稳定,采用溶胀剂预处理,成品遇水不溶胀,步骤(1)的基材可选用采用步骤(2)进行树脂生产厂家的超产品粒径规格要求的副产品作为原料,模型沙成本中原材料占三分之二以上,能显著降低模型沙成本。该模型沙粉碎加工采用的变频控制磨盘转速,达到磨盘转速可控可调。采用两级分筛技术,一级分筛为单筛,一级分筛装在二级分筛前,大

于一级分筛粒径的粗颗粒自动送入磨盘继续研磨,只有小于一级分筛的细颗粒进入二级分筛进一步精选。二级分筛为多层系列筛,对经过一级分筛的细颗粒模型沙按预定的粒径宽度配置进行精细分选。以产出模型沙粒径为控制指标,通过对粉碎机械加工条件、加工参数进行多组试验优化。由于不同材料脆性不同,通过优化试验建立了不同密度材料的最佳加工温度;通过磨盘刀型设计、磨盘间距及磨盘转速优化试验,确定不同密度材料不同主产粒径的最优磨盘刀型、磨盘间距及磨盘转速组合,并使模型沙颗粒形状与天然沙为不规则形状相近。所述进行完颗粒破碎的共聚体颗粒其颗粒粒度在0.1~3.0mm之间,散体堆放情况下,颗粒容重在0.2~0.7 t/m3之间,所述非规则形状细颗粒改性聚酯模型沙的水下休止角在25~33

°

之间,水下休止角是指静水中的泥沙由于摩擦力作用,可以形成一定角度的倾斜面而不坍塌,这个角度就是水下休止角,保持此模型沙的水下休止角在25~33

°

之间能够容易形成稳定的床面形态,并且具有良好规律的水力学参数(起动流速、糙率、沉速等)。此模型沙的性能大大优于亲水性差、水下休止角小、试验形成床面不稳定的普通塑料模型沙。

26.实施例2,与实施例1基本相同,但新型模型沙的水下休止角在30~32

°

之间。

27.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1