一种折射率光纤传感器及其制造方法

1.本发明涉及光纤传感器技术领域,更具体地,涉及一种折射率光纤传感器及其制造方法。

背景技术:

2.折射率(ri)是材料的基本光学属性之一。折射率的变化可以反映外部环境的成分、浓度、温度和其他物理量。光纤传感技术利用光纤来检测由透射光和分析物之间的相互作用引起的光信号,与电子传感器相比,光纤传感器具有体积小、抗电磁干扰、耐化学腐蚀、成本低、具备生物兼容性等优点,而且光纤ri传感器具有高折射率、分布式传感和遥感能力,在一些场合的应用中也优于电子传感器。到目前为止,各种机制已被用于折射率传感,如光纤布拉格光栅(fbg),侧边抛磨光纤,表面等离子体共振光纤(spr),拉锥光纤,多模干涉型、法布里-珀罗干涉型、马赫-曾德尔干涉型光纤等。

3.光纤光栅在光纤上写入周期性结构,将纤芯中的光场耦合到包层上,包层模式本身对周围的ri非常敏感。然而,当外界温度不稳定时,光纤光栅很容易受到温度和折射率双重参数的交叉敏感,很难在制造过程中保持较高的重复性。而且,需要昂贵的刻写设备。spr传感器需要在光学平面上引入一层薄的金属层,金属层的均匀性和机械稳定性会严重影响传感器的性能。锥形光纤被熔化并拉制成直径只有几微米的光纤,具有很强的倏逝场效应,可以构成高折射率的折射率光纤传感器。然而,拉维光纤的机械强度非常脆弱,容易断裂。多模干涉(mmi)是应用于各种光纤ri传感器的重要机制,例如单模-多模-单模光纤(smsf)、d型光纤、侧边抛磨塑料光纤和多模光纤-无芯石英光纤(mcm)光纤。这些光纤结构拥有更高的结构强度,而且可以获得高的ri灵敏度和可以忽略不计的温度ri交叉灵敏度,但是以前的光纤传感器需要浸泡在专门设计的单独液槽中来测试折射率灵敏度,因此样品大小一般到毫升量级。而且液浴只代表样品的平均ri,不能适应现在化学和生物医学监测领域对实时、原位、亚纳升样品量和高ri灵敏度传感器日益增长的应用要求。

技术实现要素:

4.本发明旨在克服上述现有技术的至少一种缺陷,提供一种折射率光纤传感器制造方法,用于解决不能满足高折射率灵敏度需求的问题。

5.本发明采取的技术方案是,一种折射率光纤传感器制造方法,包括如下步骤:

6.熔接:在两段单模光纤之间熔接一段空心光纤,形成单模-空心-单模光纤;

7.抛磨:对熔接完成的单模-空心-单模光纤的空心光纤进行抛磨,抛磨至空心光纤整体的一半,空心光纤中心形成d型槽;

8.化学处理:将抛磨完成的单模-空心-单模光纤浸泡在食人鱼溶液中,去除d型槽内残留的有机杂质并使槽壁表面羟基化,将浸泡完成后的单模-空心-单模光纤用去离子水冲洗;

9.烘干:将冲洗完成后的单模-空心-单模光纤烘干;

10.固定:将烘干后的单模-空心-单模光纤水平拉伸,利用紫外光胶固定在清洗干净的玻璃片上;添加样品:将待测样品加入到单模-空心-单模光纤的d型槽内。

11.本折射率光纤传感器制造方法用于光纤传感器的制造,特别涉及高折射率灵敏度的光纤传感器制造。熔接步骤主要用于两段单模光纤与一段空心光纤之间的连接,通过熔接的方法使两段单模光纤与一段空心光纤形成高强度的稳固连接,能有效降低空心光纤的输入和输出光的光损耗,从而提高整体结构的光传输性能;抛磨步骤主要用于对熔接后的整体进行抛磨,在整体位于空心光纤的位置抛磨掉其包层,使其中间形成d型槽,d型槽为空心光纤的芯槽的一半,如此不需要再增加成本去开设添加待测样品的槽体,而且抛磨之后经过后续的处理即可直接将待测样品加入,更为快捷方便,能减少大量制造工序。化学处理步骤主要用于提高d型槽的亲水性,从而在添加液体待测样品时,能在不使d型槽内残留气体的情况下充分的填充。烘干步骤主要用于对化学处理后的单模-空心-单模光纤进行烘干,防止其上残留化学试剂造成待测样品不充分填充、影响整体探测性能的情况发生;固定步骤主要用于对烘干后的单模-空心-单模光纤进行定位,便于后续添加待测样品;添加样品步骤主要用于将待测样品添加到d型槽内形成填充有待测样品的单模-空心-单模光纤,填充有待测样品的单模-空心-单模光纤即折射率光纤传感器。

12.为解决测试光纤传感中的高折射率灵敏度需求,可填加标准折射率匹配液到d型样品槽内,由于超连续光源发出信号光进入到单模-空心-单模光纤第一个熔接端面,折射率样品充当光纤的多模波导传输,传输信号光进入第二个熔接端面时,基模和多阶模式会被耦合回单模光纤的核心,从而产生多模干涉,干涉输出信号输出到光谱分析仪,构成了直接与标准折射率匹配液相互作用的光纤折射率光纤传感器。这与通常的利用光纤倏逝场效应与外界环境的相互作用不同,直接将样品槽内样品作为多模波导,可以实现更高的灵敏度。

13.本折射率光纤传感器制造方法通过熔接提高了两段单模光纤与一段空心光纤之间的熔接强度,从而提高了整体的光传输性能,再通过抛磨空心光纤形成d型槽,便于将待测样品加入其内部,之后通过化学处理改变熔接形成的单模-空心-单模光纤的化学性质,并将单模-空心-单模光纤固定,使待测样品能充分填充到d型槽内形成高折射率灵敏度光纤传感器,从而满足了现有技术中对高折射率灵敏度光纤传感器的需求。

14.作为优选的,熔接步骤具体包括:

15.s11:将一根单模光纤通过手动熔接的方式与空心光纤对准,并通过调整熔接设备的电弧电流和持续熔接时间,确保焊接面完整的情况下手动熔接,形成单模空心光纤;

16.s12:将熔接好的单模空心光纤的一端放在三维可调位移平台上,通过长工作距离的显微镜观察单模空心光纤中的空心光纤距离切割刀刀口位置,调节三维可调位移平台的旋钮,用显微镜测量单模空心光纤中的空心光纤长度,确定长度后用切割刀切割空心光纤的多余部分;

17.s13:再将另一根单模光纤通过手动熔接的方式与单模空心光纤的空心光纤的自由端对准,并通过调整熔接设备的电弧电流和持续熔接时间,确保焊接面完整的情况下手动熔接,形成单模-空心-单模光纤。

18.在熔接时,先在单模光纤端熔接空心光纤,然后在空心光纤自由端再熔接另一段单模光纤,从而形成整体的单模-空心-单模光纤,这种熔接方式可以确保两个熔接端面的

熔接质量,提高光在两个熔接端面处的传输性能,通过三维可调位移平台能使单模空心光纤精准的位移,显微镜的测量配合切割刀的精准切割,能确保空心光纤切割出精确的长度。

19.作为优选的,抛磨步骤具体包括:

20.s21:将熔接完成的单模-空心-单模光纤转移固定到轮式抛磨机上;

21.s22:在单模-空心-单模光纤两端相应连接单波长的光源和光功率计,用光功率计记录抛磨前后的功率,在功率下降30-40db时停止抛磨,优选为30db;

22.s23:从轮式抛磨机上取下单模-空心-单模光纤,用酒精擦拭,之后用显微镜观察剩余厚度,直至抛磨到单模-空心-单模光纤的空心光纤一半时为止。

23.先通过光功率计对单模-空心-单模光纤功率是否达到一定值进行判断,当下降到一定功率值时,再进行观察抛磨,相比于直接观察抛磨的方式,此方法通过光功率计的功率进行判断抛磨位置,能节省前序大量观察抛磨的时间,提高抛磨效率;用酒精擦主要是为了观察的更为精确,防止抛磨残留物或痕迹对观察的影响。

24.作为优选的,化学处理步骤包括如下两个过程:

25.s31:将抛磨过后的单模-空心-单模光纤放置在清洗干净的器皿中,光纤两端固定在器皿壁上;

26.s32:倒入配置好的食人鱼溶液直到浸没空心光纤,放置一段时间后用吸管吸取器皿中的废液,再用大量的去离子水反复冲洗,至少三次,最后吸管吸出器皿内残留水滴。

27.固定单模-空心-单模光纤在器皿上,主要便于后续对其进行清洗,食人鱼溶液以及去离子水的处理主要是为了使抛磨后的空心光纤的d型槽部分的有机物杂质去除掉,并将其表面羟基化使其具有高亲水性,这样d型槽就可以在滴入待测样品为液体时没有任何气隙。所述空心光纤的内径大于单模光纤的纤芯直径。

28.作为优选的,烘干步骤中:设置60℃温度经过20min烘干,使d型槽内壁亲水。在60℃的温度下经过20min的烘干时间,能使化学处理后的单模-空心-单模光纤被烘干的同时不会被过度加热,能有效防止化学处理后的单模-空心-单模光纤失效。

29.作为优选的,所述待测样品为气态、液态或固态。从气态、液态到固态,分子间的作用力增大,受外部环境的影响的灵敏度降低,在具体的测量环境中,可根据测量不同的环境因素来选择不同的待测样品。

30.一种折射率光纤传感器,包括两段单模光纤,还包括:空心光纤:熔接在两段单模光纤之间,与单模光纤的连接端形成有熔接端面,开设有样品槽;待测样品:填加在样品槽内;信号光通过任一单模光纤从其端部熔接端面进入空心光纤、在空心光纤内部形成多模波导传输,之后在另一单模光纤端部的熔接端面产生多模干涉后耦合回其内部输出。

31.本方案中是直接用待测样品取代纤芯,这里便不存在稳定的基模,而是被高阶模式取代,形成高阶模式之间的干涉效果,这种方案会比传统的利用周围环境折射率变化从而改变纤芯的折射率的消逝场效应检测效应更强,模场有效作用区域范围更大,灵敏度更高,应用范围更广。

32.作为优选的,所述空心光纤为空心的、抛磨至一半的半圆柱体结构,其芯部形成有作为样品槽的d型槽。空心光纤抛磨至一半主要是为了保证其与单模光纤连接位置具有极高的连接强度,且能同时减少待测样品的需求量,还能节省开设样品槽的工序,降低制造成本。

33.作为优选的,所述待测样品是聚二甲基硅氧烷,聚二甲基硅氧烷(c6h18osi)又称pdms材料,具有高的负热光系数,其折射率会随温度的升高显著降低,把该材料填充到凹陷的样品槽内,由于信号光进入pdms材料时发生模式失配,激发出多种模式,在单模光纤输出端形成多模干涉。通过监测其共振波谷中心波长的移动可以计算pdms材料折射率变化,解调环境温度。适用于温度传感探测领域。

34.作为优选的,所述空心光纤长度在0.5mm-3mm之间,所述空心光纤内径在10μm-100μm之间。这样会使折射率灵敏度保持比较高的水平,而且降低了制作难度的同时又能保证空心光纤的光损耗较低,简化制作难度的同时实现了最优的探测性能。

35.与现有技术相比,本发明的有益效果为:单模-空心-单模光纤包括在两根单模光纤之间熔接一段二氧化硅包层的空心光纤,拼接的空心光纤部分再通过机械轮式抛磨成d型样品槽,侧边抛磨的空心光纤d型样品槽作为传感探头。这样的制作工艺和方法,可以提供一种机械强度高、全光纤一体化、样品需求量少、折射率灵敏度高的光纤传感器件,构成了最小能在亚纳升量级样品体积下高灵敏度的折射率光纤传感器,为全光纤光流控芯片的开发和实现体外生物化学医药材料等领域的高精度、快速、超低污染检测提供了一种新方法。

附图说明

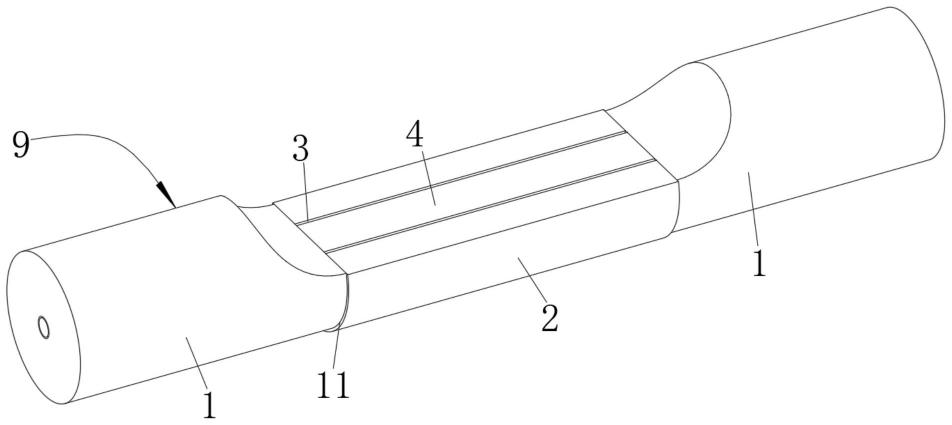

36.图1为本发明实施例一折射率光纤传感器的结构示意图。

37.图2为本发明实施例一折射率光纤传感器的剖视图。

38.图3为本发明实施例一中空心光纤的断面图。

39.图4为本发明实施例二折射率光纤传感器制造方法的流程图。

40.图5为本发明实施例三折射率光纤传感器系统的测量方法流程图。

41.图6为本发明实施例三折射率光纤传感器系统在不同折射率下的光谱图。

42.图7为本发明实施例三折射率光纤传感器系统折射率灵敏度测试曲线图。

43.图8为本发明实施例四中折射率光纤传感器的结构示意图。

44.图9为本发明实施例四中折射率光纤传感器的剖视图。

45.图10为本发明实施例五待测样品为聚二甲基硅氧烷的折射率光纤传感器制造方法的流程图。

46.图11为本发明实施例六中待测样品为聚二甲基硅氧烷的折射率光纤传感器制造形成的折射率光纤传感器系统的测试方法流程图。

47.图12为本发明实施例六中待测样品为聚二甲基硅氧烷的折射率光纤传感器制造形成的折射率光纤传感器系统不同温度情况下的光谱图。

48.图13为本发明实施例六中待测样品为聚二甲基硅氧烷的折射率光纤传感器制造形成的折射率光纤传感器系统温度灵敏度测试曲线图。

49.图中:1单模光纤、2空心光纤、3样品槽、4待测样品、5传输单模光纤、6d型槽、7弧形区域、8超连续光源、9单模-空心-单模光纤、10光谱分析仪、11熔接端面、12温控炉。

具体实施方式

50.本发明附图仅用于示例性说明,不能理解为对本发明的限制。为了更好说明以下

实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

51.实施例一:

52.如图1所示,本实施例一种折射率光纤传感器,能适应现在化学和生物医学监测领域对实时、原位、亚纳升样品量和高ri灵敏度日益增长的应用要求。包括两段单模光纤1,还包括:空心光纤2:熔接在两段单模光纤1之间,与单模光纤1的连接端形成有熔接端面11,开设有样品槽3;待测样品4:填加在样品槽3内;信号光通过任一单模光纤1从其端部熔接端面11进入空心光纤2、在空心光纤2内部形成多模波导传输,之后在另一单模光纤1端部的熔接端面11产生多模干涉后耦合回其内部输出。

53.为解决测试折射率传感中的高折射率灵敏度传感需求,可填加cargille labs公司的标准折射率匹配液的待测样品4到d形样品槽内,信号光从一段单模光纤1进入到一个熔接端面11,待测样品4充当光纤的多模波导传输,之后传输信号光进入另一个熔接端面11时,基模和多阶模式会被耦合回另一段单模光纤1的核心,之后从其端部输出,构成了直接与标准折射率匹配液相互作用的光纤折射率光纤传感器。这与通常的利用光纤倏逝场效应与外界环境的相互作用不同,直接将待测样品4作为多模波导,可以实现更高的灵敏度。单模光纤1纤芯直径d4为9μm,包层外径d5为125μm,单模光纤1的包层与空心光纤2的包层材料均为二氧化硅。空心光纤2包层外径为125μm-150μm,优选为125μm。空心光纤2的包层外径可以保持和单模光纤1包层外径125μm相近,这样两个光纤熔接难度可以降低,且能增加器件的结构强度,而不容易在后期处理、测试或包装过程中被折断,另外也能使光纤内的光损耗减少。

54.相比于现有技术,本方案中是直接用待测样品4取代纤芯,这里便不存在稳定的基模,而是被高阶模式取代,形成高阶模式之间的干涉效果,这种方案会比传统的利用周围环境折射率变化从而改变纤芯的折射率的消逝场效应检测效应更强,模场有效作用区域范围更大,灵敏度更高,应用范围更广。

55.如图2所示,所述空心光纤2为空心的、抛磨至一半的半圆柱体结构,其芯部形成有作为样品槽3的d型槽6。空心光纤2抛磨至一半主要是为了保证其与单模光纤1连接位置具有极高的连接强度,且能同时减少待测样品4的需求量,还能节省开设样品槽3的工序,降低制造成本。两个单模光纤1之间被抛磨掉一定包层之后的空心光纤2其剩余厚度rt为60μm-75μm(如图3所示),优选为66.5μm。抛磨后的剩余厚度rt刚好是所选取的空心光纤2包层外径的一半左右,而且又不破坏单模光纤1的纤芯,既能保存大部分的包层提高器件结构强度,又能使得空心光纤2的中心芯槽开口形成d型槽6,便于添加待测样品4;而且还保证了单模光纤1的传输功率,提高了在待测样品4波导中激发多阶模式的效率。

56.如图2所示,待测样品4为气态、液态或固态。从气态、液态到固态,分子间的作用力增大,受外部环境的影响的灵敏度降低,在具体的测量环境中,可根据测量不同的环境因素来选择不同的待测样品4。

57.如图2所示,空心光纤2长度d2在0.5mm-3mm之间,还可以采用长度d2在0.5mm-2.5mm之间的范围,优选为1.8mm附近;这样会使折射率灵敏度保持比较高的水平,而且降低了制作难度的同时又能保证空心光纤2的光损耗较低,简化制作难度的同时实现了最优的探测性能。

58.如图3所示,所述空心光纤2内径d6在10μm-100μm之间,优选为30μm;这样内径比本实施例中的单模光纤1的纤芯直径9μm大,可以保证单模光纤1输入光到空心光纤2时减少输入光到空心光纤2的包层,而是传输到空心光纤2的内部与待测样品4充分的相互作用。

59.为解决测试光纤传感中的高折射率灵敏度需求,可填加标准折射率匹配液到d型样品槽3内,信号光进入到单模-空心-单模光纤9第一个熔接端面11,待测样品4充当光纤的多模波导传输,传输信号光进入第二个熔接端面11时,基模和多阶模式会被耦合回单模光纤1的核心,从而产生多模干涉后被输出;构成了直接与标准折射率匹配液相互作用的光纤折射率光纤传感器。这与通常的利用光纤倏逝场效应与外界环境的相互作用不同,直接将样品槽3内样品作为多模波导,可以实现更高的灵敏度。

60.实施例二

61.如图4所示,基于实施例一折射率光纤传感器的一种折射率光纤传感器制造方法,包括如下步骤:

62.熔接:在两段单模光纤1之间熔接一段空心光纤2,形成单模-空心-单模光纤9;熔接步骤具体包括:

63.s11:将一根单模光纤1通过手动熔接的方式与空心光纤2手动对准,并通过调整熔接设备的电弧电流和持续熔接时间,确保焊接面完整的情况下手动熔接,形成单模空心光纤;这样就能确保激光入射光场与待测样品4充分的耦合作用,并最大化光谱分析仪10中接收到的输出光。

64.其中,单模光纤1纤芯直径d4可采用8-9μm,优选为8.2μm,包层外径d5可采用为125-150μm,优选125μm的,单模光纤1的包层与空心光纤2的包层材料均为二氧化硅。空心光纤2内径d6可采用为10μm-100μm的,优选为30μm的;这样内径比本实施例中的单模光纤1的纤芯直径8.2μm大,可以保证单模光纤1输入光到空心光纤2时减少输入光到空心光纤2的包层,而是传输到空心光纤2的内部与待测样品4充分的相互作用。空心光纤2包层外径可采用125μm-150μm之间的,优选为125μm的。空心光纤2的包层外径可以保持和单模光纤1包层外径125μm相近,这样两个光纤熔接难度可以降低,且能增加器件的结构强度,而不容易在后期处理、测试或包装过程中被折断,另外也能使光纤内的光损耗减少。

65.s12:将熔接好的单模空心光纤9的一端放在三维可调位移平台上,通过长工作距离的显微镜观察单模空心光纤中的空心光纤2距离切割刀刀口位置,调节三维可调位移平台的旋钮,用显微镜测量单模空心光纤中的空心光纤2长度,确定长度后用切割刀切割空心光纤2的多余部分;切割后空心光纤的长度d2在0.5mm-2.5mm之间,优选为1.8mm附近;这样会使折射率灵敏度保持比较高的水平,而且降低了制作难度的同时又能使空心光纤2的光损耗较低,简化制作难度的同时实现了最优的探测性能。

66.s13:再将另一根单模光纤1通过手动熔接的方式与单模空心光纤的空心光纤2的自由端对准,并通过调整熔接设备的电弧电流和持续熔接时间,确保焊接面完整的情况下手动熔接,形成单模-空心-单模光纤9。

67.在熔接时,先在单模光纤1端熔接空心光纤2,然后在空心光纤2自由端再熔接另一段单模光纤1,从而形成整体的单模-空心-单模光纤9;这种熔接方式可以确保两个熔接端面11的熔接质量,提高光在两个熔接端面11处的传输性能,通过三维可调位移平台能使单模空心光纤精准的位移,显微镜的测量配合切割刀的精准切割,能确保空心光纤2切割出精

确的长度。

68.抛磨:对熔接完成的单模-空心-单模光纤9的空心光纤2进行抛磨,抛磨至空心光纤2整体的一半,空心光纤2中形成d型槽6;抛磨步骤具体包括:

69.s21:将熔接完成的单模-空心-单模光纤9转移固定到轮式抛磨机上;可以采用的轮磨机的磨轮粒度可以为6μm,将光纤的拉伸应力值可以设置为290g,高度可以设置为40mm。

70.s22:在单模-空心-单模光纤9两端相应连接单波长的光源和光功率计,用光功率计记录抛磨前后的功率,在功率下降30-40db时停止抛磨,优选为30db;

71.s23:从轮式抛磨机上取下单模-空心-单模光纤9,用酒精擦拭,之后用显微镜观察剩余厚度,视剩余厚度情况考虑是否继续放上磨轮抛磨,直至抛磨到单模-空心-单模光纤9的空心光纤2一半时为止。抛磨后的区域分为三个不同区域,包括了抛磨掉输入端的单模光纤1和输出端的单模光纤1上相应形成的弧形区域7,弧形区域7是单模光纤1与空心光纤2之间的过渡段,提高了整体结构的稳定性,两个弧形区域7的长度d1、d3(如图2所示)设置在1.5-2.5mm之间,优选为2mm。还有一个刨磨区域在空心光纤2被抛磨掉包层的侧边位置;两个单模光纤1之间被抛磨掉一定包层之后的空心光纤2其剩余厚度rt为60μm-75μm,优选为66.5μm,抛磨后的剩余厚度刚好是所选取的空心光纤2包层内径d6的一半左右,而且又不破坏单模光纤1的纤芯,既能保证大部分的包层提高器件结构强度,又能使得空心光纤2的中心芯槽开口形成d型槽6,便于添加待测样品4;而且还保证了单模光纤1的传输功率,提高了在待测样品4波导中激发多阶模式的效率。

72.先通过光功率计对单模-空心-单模光纤9功率是否达到一定值进行判断,当下降到一定功率值时,再进行观察抛磨,相比于直接观察抛磨的方式,此方法通过光功率计的功率进行判断抛磨位置,能节省前序大量观察抛磨的时间,提高抛磨效率;用酒精擦主要是为了观察的更为精确,防止抛磨残留物或痕迹对观察的影响。

73.化学处理:将抛磨完成的单模-空心-单模光纤9浸泡在食人鱼溶液中,去除d型槽6内残留的有机杂质并使槽壁表面羟基化,将浸泡完成后的单模-空心-单模光纤9用去离子水冲洗;化学处理步骤包括如下两个过程:

74.s31:将抛磨过后的单模-空心-单模光纤9放置在清洗干净的玻璃小皿中,光纤两端固定在玻璃小皿壁上;

75.s32:倒入配置好的食人鱼溶液(体积比70%h2so4和30%h2o2)直到浸没空心光纤2,在室温下放置20-30分钟后用玻璃吸管吸去玻璃小皿中的废液,再用大量的去离子水反复冲洗,至少三次,最后用玻璃吸管吸出玻璃小器皿内残留水滴。

76.固定单模-空心-单模光纤9在玻璃小皿上,主要便于后续对其进行清洗,食人鱼溶液以及去离子水的处理主要是为了使抛磨后的空心光纤2的d型槽6部分的有机物杂质去除掉,并将其表面羟基化具有高亲水性,这样d型槽6就可以在滴入待测样品4为液体时没有任何气隙。所述空心光纤2的内径大于单模光纤1的纤芯直径,可以保证单模光纤1输入光到空心光纤2时减少输入光到空心光纤2的包层,而是传输到空心光纤2内部与测试的待测样品4充分的相互作用。

77.烘干:将冲洗完成后的单模-空心-单模光纤9烘干;具体的,放干燥箱,可以采用的温度为60℃,经过20min左右的时间进行烘干,使d型槽6内壁亲水。

78.烘干步骤中:设置60℃温度经过20min左右烘干,使d型槽6内壁亲水。在60℃的温度下经过20min的烘干时间,能使化学处理后的单模-空心-单模光纤9被烘干的同时不会被过度加热,能有效防止化学处理后的单模-空心-单模光纤9失效。使抛磨后的空心光纤2的d型槽6部分有机物杂质去除掉,并且使二氧化硅表面羟基化具有高亲水性,这样d型槽就可以在滴入液体类待测样品4时没有任何气隙。

79.固定:将烘干后的单模-空心-单模光纤9水平拉伸,利用紫外光胶固定在清洗干净的玻璃片上;紫外光胶的两端间距约为1-7cm,优选为5cm,并垫高光纤与玻璃片之间的间距约1-5mm,优选为2cm。

80.添加样品:将待测样品4加入到单模-空心-单模光纤9的d型槽内。待测样品4为气态、液态或固态,例如固体类待测样品4可以选用具有双折射特性的晶体材料;液体类待测样品4可以选为标准折射率匹配液,液体材料的折射率范围与生物样本的范围相一致,有助于运用在生物医学检测领域;气态类待测样品4可选用水蒸气。

81.本折射率光纤传感器制造方法用于光纤传感器的制造,特别涉及高折射率灵敏度的光纤传感器制造。熔接步骤主要用于两段单模光纤1与一段空心光纤2之间的连接,通过熔接的方法使两段单模光纤1与一段空心光纤2形成高强度的稳固连接,能有效降低空心光纤2的输入和输出光的光损耗,从而提高整体结构的光传输性能;抛磨步骤主要用于对熔接后的整体进行抛磨,在整体位于空心光纤2的位置抛磨掉其包层,使其中间形成d型槽6,d型槽6为空心光纤2的芯槽的一半,如此不需要再增加成本去开设添加待测样品4的槽体,而且抛磨之后经过后续的处理即可直接将待测样品4加入,更为快捷方便,能减少大量制造工序;化学处理步骤主要用于提高d型槽6的亲水性,从而在添加液体待测样品4时,能在不使d型槽6内残留气体的情况下充分的填充;烘干步骤主要用于对化学处理后的单模-空心-单模光纤9进行烘干,防止其上残留的化学试剂造成待测样品4不充分填充、影响整体探测性能的情况发生;固定步骤主要用于对烘干后的单模-空心-单模光纤9进行定位,便于后续添加待测样品4;添加样品步骤主要用于将待测样品4添加到d型槽6内形成填充有待测样品4的单模-空心-单模光纤9,填充有待测样品4的单模-空心-单模光纤9即为折射率光纤传感器。

82.本折射率光纤传感器制造方法通过熔接提高了两段单模光纤1与一段空心光纤2之间的熔接强度,从而提高了整体的光传输性能,再通过抛磨空心光纤2形成d型槽6,便于将待测样品4加入其内部,之后通过化学处理改变熔接形成的单模-空心-单模光纤9的化学性质;后将单模-空心-单模光纤9固定,使待测样品4能充分填充到d型槽内形成高折射率灵敏度光纤传感器,这样的制作工艺和方法,可以制造出一种机械强度高、全光纤一体化、样品需求量少的光纤传感器件。

83.实施例三

84.如图5所示,基于实施例一的折射率光纤传感器可以制造形成折射率光纤传感器系统,折射率光纤传感器系统包括:超连续光源8,实施例一所述的折射率光纤传感器,光谱分析仪10。将实施例一中待测样品4(待测样品4为标准折射率匹配液)填充在单模-空心-单模光纤9中形成的折射率光纤传感器一端的单模光纤1连接超连续光源8,另一端的单模光纤1连接光谱分析仪10。其中,超连续光源8的波长范围可采用为450~2400nm的,峰值功率可采用为1064nm的9dbm,以保证充足的输入光强度。光谱分析仪10可以的分辨率可以采用

为20pm,为器件的激光输出提供高分辨率的分辨能力。上述折射率光纤传感器系统的实施步骤为:

85.a.打开超连续光源10,并设置相应的输出功率百分比。具体的,从低到高依次为10%-30%-50%-80%-100%,优选的为30%,这样不至于功率过高,损坏设备和制作的折射率光纤传感器。其中,折射率样品4充当光纤的多模波导传输。

86.b.利用光谱分析仪10监控透射谱中由多模干涉形成的干涉谱的中心波长位置变化,并转换成器件对样品折射率灵敏度的检测。

87.图6所示为光谱仪检测到的不同折射率下的光谱图。由于多模干涉形成了共振吸收峰,当折射率依次从1.33、1.335、1.34、1.345、1.35增大时,共振吸收峰向长波方向移动,且波长较长的吸收峰的移动量较大。

88.图7所示为折射率灵敏度测试曲线。当该器件测试折射率为1.33-1.35时,对不同折射率下对应的共振谷值进行追踪,获得了共振谷波长对液体ri的依赖关系;图中的实线为不同折射率下对应的共振谷值的线性拟合曲线。拟合结果为光纤的灵敏度在1.33~1.35范围内为2172nm/riu,线性拟合度为99.92%;表明共振谷波长漂移与液体ri(1.33-1.35)范围变化时存在很高的灵敏度,以及呈优良的线性关系。

89.实施例四

90.如图8所示,本实施例是一种待测样品4为聚二甲基硅氧烷的折射率光纤传感器,本实施例与实施例一的区别在于本实施例中:待测样品4采用聚二甲基硅氧烷;单模光纤1为标准smf28e规格型号,光纤包层直径为125μm,纤芯直径为8~9μm。空心光纤2长度为0.5mm-20mm,空心光纤2的内径为10μm-130μm,空心光纤2包层外径为125μm-150μm,空心光纤2剩余厚度rt为60μm-120μm。

91.如图9所示,聚二甲基硅氧烷(c6h18osi)又称pdms材料,具有高的负热光系数,其折射率会随温度的升高显著降低,把该材料填充到刨磨形成的d型槽6内,由于信号光进入pdms材料时发生模式失配,激发出多种模式,在单模光纤1输出端形成多模干涉,通过监测其共振波谷中心波长的移动可以计算pdms材料折射率变化,解调环境温度。填加pdms材料的折射率光纤传感器灵敏度高于3.78nm/℃,结构紧凑、简单,稳定性高,适用于温度传感探测领域。

92.实施例五

93.如图10所示,基于实施例四,本实施例为一种待测样品4为聚二甲基硅氧烷的折射率光纤传感器制造方法;本实施例中,聚二甲基硅氧烷材料是由预备聚物(184-a)和交联剂(184-b)混合而成;具体步骤包括:

94.单模-空心-单模光纤9的制作:将两段去除涂覆层的单模光纤1断面用切割刀切平整,并准备一段去除涂覆层且端面切割平整的空心光纤2,先将其中一段单模光纤1与空心光纤2熔接,空心光纤2的空气芯内径可以选用为10μm-130μm,优选为30μm的;空心光纤2包层外径可以选用为125μm-150μm的,优选为125μm的,这是为了单模光1(直径为125μm)与空心光纤2外径保持一致,确保空心光纤2包层具有一定的厚度,增加了光从单模光纤1输入空心光纤2的耦合光功率,又增强了器件的整体稳定性和强度。再将上述熔接光纤利用三维精密位移台上的夹具夹持单模光纤1段,裸漏的空心光纤2放置在切割刀上,配合长工作距离的显微镜控制切割空心光纤2切割面到与另一单模光纤1熔接端面的距离,调整三维精密位

移台横向旋钮控制空心光纤2长度;空心光纤2长度可以选用为0.5mm-20mm的,优选为2mm的,这是为了降低光透过损耗,并保证足够长度的光场模式相互干涉的作用距离,切割完成后熔接另外一段单模光纤1形成单模-空心-单模光纤9结构。之后将该单模-空心-单模光纤9转移到轮式抛磨机上,通过监控透过光纤的功率和通光情况去除空心光纤2部分侧边包层,直到剩余厚度为60μm-120μm,优选为66.5μm;当抛磨深度刚好为磨去空心光纤2一半的包层时,便可形成填充pdms材料d型槽6。其中,三维精密位移台步进精度可以采用为200微米的。抛磨轮粒度可以采用为6μm的,光纤抛磨时拉伸应力值可以设置为290-295g,高度可以设置为40mm。

95.d型槽6的处理:将制备的单模-空心-单模光纤9用酒精棉签擦洗晾干后,光纤两端固定在玻璃培养小皿两端薄壁上,并配制5ml食人鱼溶液(70%h2so4和30%h2o2),用玻璃吸管移液滴入小皿,当液面高度覆盖空心光纤2d型槽6部分时停止移液,放置一段时间后吸取玻璃培养小皿中废液,用大量的去离子水冲洗,至少三次,最后吸出玻璃培养小皿内残留水珠,并放干燥箱烘干。

96.pdma溶液的配置:将预聚物(184-a)和交联剂(184-b)按照10:1比例配制得pdms溶液。配制完成后放在搅拌机上以500rad/min的速度搅拌15min得到均匀的胶体混合液,此时混合液中含有大量气泡;因此将搅拌后的混合液放入离心机,并以10000rmp/min的速度离心20min,获得透明无气泡的pdms溶液。

97.pdma溶液的填加:将烘干后的单模-空心-单模光纤9取出,用高温胶带固定在清洗干净的玻璃片上,利用显微镜观察调整空心光纤2水平拉伸,同时保证d型槽6被抛磨的面正面向上,并在空心光纤2两侧贴上高温胶带,之后将配制得到无气泡pdms用空心毛细管取出用刮涂法填充在空心光纤2d型槽6内部。

98.pdma溶液的固化:将pdms填充后的单模-空心-单模光纤9放入干燥箱内,设置80℃温度并持续1h对pdms材料进行固化。固化后待光纤冷却至室温,用显微镜观察,若未完全填充则重新进行pdma溶液的填加、pdma溶液的固化步骤。

99.实施例六

100.如图11所示,基于实施例四的待测样品4为聚二甲基硅氧烷的折射率光纤传感器可以制造形成折射率光纤传感器系统,该传感器系统包括:超连续光源8,折射率光纤传感器(内填充待测样品4为聚二甲基硅氧烷),光谱分析仪10,温控炉12。超连续光源的波长范围可采用为450~2400nm、峰值功率为1064nm的9dbm的,如此能保证充足的输入光强度。光谱分析仪10,分辨率可采用为20pm的,如此能提供高分辨率的分辨能力。

101.将折射率光纤传感器一端的单模光纤1通过传输单模光纤5连接超连续光源8,另一端的单模光纤1通过传输单模光纤5连接光谱分析仪10,并将折射率光纤传感器放置在控炉12内。之后,打开超连续光源8和光谱分析仪10,设置相应的输出功率百分比,百分比设置从10%-30%,这样能保证足够通光功率,且不至于损坏设备和折射率光纤传感器。利用光谱分析仪10监控干涉谱的中心波长变化,并解调成器件对温度的灵敏度检测。

102.图12所示为本实施例不同温度情况下的光谱图。由于多模干涉形成了共振吸收峰,当温度依次从室温24℃、30℃、35℃、40℃增大时,共振吸收峰向短波方向移动。

103.图13所示为本实施例的灵敏度测试结果图。当该器件测试温度为24℃-40℃时,对不同温度下对应的共振波谷值进行追踪,获得了共振谷波长对环境温度的依赖关系。图中

的实线为不同温度情况下对应的共振谷值的线性拟合曲线,拟合结果为光纤的灵敏度在24℃-40℃范围内为-3.7886nm/riu,线性拟合度为99.87%;表明共振谷波长漂移与温度ri(24℃-40℃)范围变化时具有极高的灵敏度且呈优良的线性关系。

104.显然,本发明的上述实施例仅仅是为清楚地说明本发明技术方案所作的举例,而并非是对本发明的具体实施方式的限定。凡在本发明权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1