一种平面均布矩形脉冲载荷加载装置及加载方法

1.本发明属于试验加载领域,特别是涉及一种平面均布矩形脉冲载荷加载装置及加载方法。

背景技术:

2.结构爆炸冲击载荷下的响应与毁伤是一类重要的问题,舰艇、飞机、坦克等装备在战争中会受到爆炸冲击,建筑物可能由于内部燃气爆炸而遭受爆炸冲击,这些都是结构爆炸冲击问题,因此对于各种结构在爆炸载荷下的响应与毁伤的研究具有重要意义,对于梁、板、舰船板架结构等基本结构,可通过冲击动力学理论给出其在均布矩形脉冲载荷下的结构冲击位移响应进行解析解,为了验证这种解析解,需要开展相应的试验研究,这就需要能够给这些结构施加均布矩形脉冲载荷的加载装置;

3.针对平板或平面板架结构受冲击问题,研发平面均布矩形脉冲载荷加载装置,即主要作用时间内保持均布压力载荷,且开始的载荷上升阶段与载荷结束时的卸载时间极短;

4.目前,现有技术中的加载不能达到大峰值要求,要么无法模拟试验平板或板架结构在持续加载下的变形过程,要么载荷上升与卸载时间长,无法施加快速上升与卸载的矩形脉冲载荷,另一种对于平板或板架结构施加瞬态冲击载荷的另一种方法是炸药爆炸加载,这种加载方式载荷在时间与空间上都不均布,不能实现所需要的平面均布矩形脉冲载荷。

技术实现要素:

5.有鉴于此,本发明旨在提出一种平面均布矩形脉冲载荷加载装置及加载方法,以解决现有技术中无法实现矩形瞬态加载的问题。

6.为实现上述目的,根据本发明的一个方面,提供一种平面均布矩形脉冲载荷加载装置,包括试验舱室装置、保压装置和控制系统,所述试验舱室装置与保压装置通过若干管路相连,所述保压装置与控制系统电连接,所述控制系统与试验舱室装置电连接,试验舱室装置中设有第一旋转隔板组件和第二旋转隔板组件,所述控制系统用于试验舱室装置进行加载试验时控制保压装置进行输出相应的压力,并控制所述的第一旋转隔板组件与第二旋转隔板组件动作来完成对固定在试验舱室装置上的备试件进行矩形载荷的瞬态加载或卸载。

7.更进一步的,所述试验舱室装置还包括试验舱室外壳、第一壁压传感器和第二壁压传感器,试验舱室外壳为两侧开口的盒体结构,一侧开口端面用于固定备试件,所述的第一旋转隔板组件设置在试验舱室外壳内靠近备试件的开口端一侧,所述的第二旋转隔板组件设置在试验舱室外壳另一侧开口端处,所述试验舱室外壳、第一旋转隔板组件和备试件围合而成的第二腔与保压装置的一个输出管路连通,所述第二腔内设有第二壁压传感器,所述控制系统采集第二壁压传感器信号后控制保压装置对第二腔输出相应的压力,第一旋

转隔板组件、试验舱室外壳和第二旋转隔板组件围合而成的第一腔与保压装置的另一个输出管路连通,所述第一腔内设有第一壁压传感器,所述控制系统采集第一壁压传感器的信号后控制保压装置对第一腔内输出相应的压力。

8.更进一步的,所述的第一旋转隔板组件和第二旋转隔板组件结构完全相同,均包括挡块、旋转叶片、密封垫和齿条齿轮联动器,齿条齿轮联动器包括多个齿轮以及一个用于驱动所有齿轮同步转动的齿条,所述挡块以中心对称的固定连接在试验舱室外壳两侧侧壁上,试验舱室外壳上转动连接有多个与所述齿轮一一对应连接的旋转叶片,多个所述旋转叶片关闭时与两侧挡块形成一个密封面,所述控制系统控制齿条的运动。

9.更进一步的,每个所述旋转叶片从密封面状态可旋转90度开启。

10.更进一步的,所述的旋转叶片为平行四边形结构,封闭时相邻两个平行四边形结构的邻边相互接触,加载试验时邻边相互分离。

11.更进一步的,每两个相邻旋转叶片接触的面上以及两侧旋转叶片与挡块接触的平面上均设有密封垫。

12.更进一步的,所述的试验舱室外壳上设有第一保压气孔和第二保压气孔,所述的第一保压气孔与第一腔连通,所述的第一保压气孔与保压装置通过一个输气管道连通,所述的第二保压气孔与第二腔连通,所述的第二保压气孔与保压装置通过另一个输气管道连通。

13.更进一步的,所述的备试件通过紧固螺栓固定在试验舱室外壳上。

14.更进一步的,所述备试件为板结构或板架结构。

15.根据本发明的另一个方面,提供一种平面均布矩形脉冲载荷加载方法,采用上述的一种平面均布矩形脉冲载荷加载装置。

16.更进一步的,加载方法包括以下步骤:

17.s1、将第一旋转隔板组件与第二旋转隔板组件调节成密封状态,将备试件通过紧固螺栓固定于试验舱室外壳上;

18.s2、通过保压装置对第一腔和第二腔加压,通过第一壁压传感器和第二壁压传感器分别实时测量第一腔和第二腔内的压力,当第一壁压传感器压力加到预定加压值后停止加压,保压装置维持壁压传感器1处压力值为预定值,第二壁压传感器处压力值为大气压:

19.s3、开始加载试验,通过控制系统控制第一旋转隔板组件的齿条齿轮联动器带动相应的旋转叶片旋转开启,使得高压气体作用于备试件,实现加载;

20.s4、通过控制系统控制第二旋转隔板组件的齿条齿轮联动器带动相应的旋转叶片旋转开启,开启时间与加载时间的时间间隔为矩形脉冲加载时间,开启后载荷卸载,完成加载试验。

21.与现有技术相比,本发明的有益效果是:

22.1、通过保压装置向第一腔内注入预定压力并在瞬时进行释放,能够对备试件实现平面均布矩形脉冲载荷加载,实现矩形均布载荷的加载;

23.2、能够通过第一旋转隔板组件和第二旋转隔板组件的配合实现瞬时加载和卸载,使得加载时间能够可控;

24.3、能够通过保压装置和第一旋转隔板组件的配合实现动态加载载荷;

25.4、备试平板或板架结构可方便拆卸,可实现高效、便捷的加载试验;

26.5、可通过减小加载压力、增加加载时间来实现静态载荷加载,例如模拟舱内爆炸准静压载荷。

附图说明

27.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

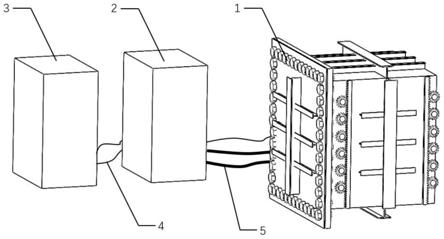

28.图1为本发明所述的一种平面均布矩形脉冲载荷加载装置的结构示意图;

29.图2为本发明所述的试验舱室装置的结构示意图;

30.图3为本发明所述的第一旋转隔板组件的结构示意图;

31.图4为本发明所述的第二旋转隔板组件的结构示意图;

32.图5为本发明所述的旋转叶片90度开启结构示意图。

33.试验舱室装置1;第一旋转隔板组件101;试验舱室外壳102;第一保压气孔103;第二旋转隔板组件104;第一壁压传感器105;第一齿条齿轮联动器106;紧固螺栓107;第二壁压传感器108;备试平板110;第二保压气孔111;第一腔112;第二腔113;第一挡块114;第一旋转叶片115;第一密封垫116;第二挡块117;第二旋转叶片118;第二密封垫119;第二齿条齿轮联动器120;保压装置2;控制系统3;信号线4;输气管道5。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.参见附图说明本实施方式,根据本发明的一个方面,提供一种平面均布矩形脉冲载荷加载装置,包括试验舱室装置1、保压装置2和控制系统3,所述试验舱室装置1与保压装置2通过若干管路相连,所述保压装置2与控制系统3电连接,所述控制系统3与试验舱室装置1电连接,试验舱室装置1中设有第一旋转隔板组件101和第二旋转隔板组件104,所述控制系统3用于试验舱室装置1进行加载试验时控制保压装置2进行输出相应的压力,并控制所述的第一旋转隔板组件101与第二旋转隔板组件104动作来完成对固定在试验舱室装置1上的备试件进行矩形载荷的瞬态加载或卸载。

36.在本实施例中,所述试验舱室装置1还包括试验舱室外壳102、第一壁压传感器105和第二壁压传感器108,试验舱室外壳102为两侧开口的盒体结构,一侧开口端面用于固定备试件110,所述的第一旋转隔板组件101设置在试验舱室外壳102内靠近备试件110的开口端一侧,所述的第二旋转隔板组件104设置在试验舱室外壳102另一侧开口端处,所述试验舱室外壳102、第一旋转隔板组件101和备试件110围合而成的第二腔113与保压装置2的一个输出管路连通,所述第二腔113内设有第二壁压传感器108,所述控制系统3采集第二壁压传感器108信号后控制保压装置2对第二腔113输出相应的压力,第一旋转隔板组件101、试验舱室外壳102和第二旋转隔板组件104围合而成的第一腔112与保压装置2的另一个输出管路连通,所述第一腔112内设有第一壁压传感器105,所述控制系统3采集第一壁压传感器105的信号后控制保压装置2对第一腔112内输出相应的压力。

37.在本实施例中,在本实施例中,所述的第一旋转隔板组件101包括第一挡块114、第

一旋转叶片115、第一密封垫116和第一齿条齿轮联动器106,第一齿条齿轮联动器106包括多个齿轮以及一个用于驱动所有第一齿轮同步转动的第一齿条,所述第一挡块114固定连接在试验舱室外壳102内壁上,第一挡块114上转动连接有多个与所述第一齿轮一一对应连接的第一旋转叶片115,多个所述第一旋转叶片115关闭时与第一挡块114形成一个密封面,所述控制系统3控制第一齿条的运动,当需要进行加载试验时,通过控制系统3控制第一齿条运动,第一齿条运动会带动所有的第一齿轮同步转动90度,所有的第一齿轮会带动相应的第一旋转叶片115进行同步旋转,使得第一旋转叶片115旋转开启,这样第一腔112内的压力会瞬间作用在被固定的备试件110上,从而进行瞬态平面矩形载荷加载试验。

38.在本实施例中,所述的第二旋转隔板组件104包括第二挡块117、第二旋转叶片118、第二密封垫119、第二齿条齿轮联动器120,第二齿条齿轮联动器120包括多个第二齿轮以及一个用于驱动所有第二齿轮同步转动的第二齿条,所述第二挡块117固定连接在试验舱室外壳102内壁上,第二挡块117上转动连接有多个与所述第二齿轮一一对应连接的第二旋转叶片118,第二旋转叶片118关闭时与第二挡块117形成一个密封面,所述控制系统3控制第二齿条的运动,加载结束后需要进行释压,此时通过控制系统3控制第二齿条运动,第二齿条运动会带动所有的第二齿轮同步转动90度,所有的第二齿轮会带动相应的第二旋转叶片118进行同步旋转,使得第二旋转叶片118旋转开启,这样会使压力进行瞬间释放,而释放开启的时间和开始加载的时间的差值就是加载时间。

39.在本实施例中,每个所述旋转叶片从密封面状态可旋转90度开启,所述的旋转叶片为平行四边形结构,封闭时相邻两个平行四边形结构的邻边相互接触,加载试验时邻边相互分离,每两个相邻旋转叶片接触的面上以及两侧旋转叶片与挡块接触的平面上均设有密封垫,能够保证密封状态,能够保证旋转叶片能够进行顺利的转动,保证第一腔112和第二腔113内压力的稳定。

40.在本实施例中,所述的试验舱室外壳102上设有第一保压气孔103和第二保压气孔111,所述的第一保压气孔103与第一腔112连通,所述的第一保压气孔103与保压装置2通过一个输气管道5连通,所述的第二保压气孔111与第二腔113连通,所述的第二保压气孔111与保压装置2通过另一个输气管道5连通,所述的保压装置2通过两个输气管道5分别向第一腔112和第二腔113内输出压力。

41.在本实施例中,所述的备试件110通过紧固螺栓107固定在试验舱室外壳102上,便于拆装。

42.在本实施例中,所述备试件110为板结构或板架结构,增加试验能够适用的工件范围。

43.根据本发明的另一个方面,提供采用上述一种平面均布矩形脉冲载荷加载装置的平面均布矩形脉冲载荷加载方法,包括以下步骤:

44.s1、将第一旋转隔板组件101与第二旋转隔板组件104调节成密封状态,将备试件110通过紧固螺栓107固定于试验舱室外壳102上;

45.s2、通过保压装置2对第一腔112和第二腔113加压,通过第一壁压传感器105和第二壁压传感器108分别实时测量第一腔112和第二腔113内的压力,当第一壁压传感器105压力加到预定加压值后停止加压,保压装置2维持第一壁压传感器105处压力值为预定值,第二壁压传感器108处压力值为大气压:

46.s3、开始加载试验,通过控制系统3控制第一旋转隔板组件101的齿条齿轮联动器带动相应的旋转叶片旋转开启,使得高压气体作用于备试件110,实现加载;

47.s4、通过控制系统3控制第二旋转隔板组件104的齿条齿轮联动器带动相应的旋转叶片旋转开启,开启时间与加载时间的时间间隔为矩形脉冲加载时间,开启后载荷卸载,完成加载试验。

48.通过上述方法,能够完成加载试验,从而完成了对平面均布矩形脉冲载荷加载的试验。

49.本加载装置的具体受力分析如下:

50.试验舱室外壳102的采用板架结构、第一旋转隔板组件101和第二旋转隔板组件104的设计需要满足箱体内高压气体作用下的结构强度。其中,试验舱室外壳102的板架结构强度设计公式为:

51.其中,mb为带板梁的极限弯矩,带板梁是板架结构的加强筋和带板所构成的结构,d为带板宽度,取为b与lb/6中较小的值,其中b为骨架间距,lb为骨架长度,β为安全系数,由设计者根据实际情况选取,建议在1.2-1.8之间。pm为试验舱室外壳102内高压气体压强的最大值,计算公式为:

52.其中,p0是加载于备试平板或板架结构的矩形脉冲载荷峰值,v1是第一腔112的容积,v2是第二腔113的容积。

53.旋转叶片的强度设计公式为:

54.其中,mg为旋转叶片的极限弯矩,b为旋转叶片的宽度,l为旋转叶片的长度,α为安全系数,由设计者根据实际情况选取,建议在1.2-1.8之间。

55.假设加载设备要求如下:对于1*1m的平板或板架结构,加载设备能够施加平面均布矩形脉冲载荷,载荷峰值最大p0=9mpa,载荷脉宽最小τ=10ms。

56.首先设计装置结构参数,根据试验要求,备试平板或板架结构尺寸1*1m,所以设计试验舱室外壳102尺寸为1*1*1m,旋转隔板的旋转叶片宽度设计为0.15m,旋转叶片中心距离备试平板或板架结构0.1m,从而可以保证旋转叶片打开状态不碰到备试件结构。

57.矩形载荷峰值p0与试验舱室外壳102内压pm的关系为:

58.通过式设计箱体板架结构参数,取β为1.2,lb=1m,b=0.25m,则pm为10mpa,代入式得到:mb>1.3*105nm;

59.选取试验舱室外壳102壁厚为12mm,肋骨间距为250mm,材料屈服强度不低于600mpa,肋骨尺寸为14*100/14*150,带板宽度d=0.17m,可以算得其极限弯矩mb为1.6

×

105nm,满足强度要求。

60.通过式设计旋转叶片的结构参数,设计值如下:

61.取α为1.2,且l为1m,b为0.15m,pm为10mpa,代入式得到:mg>1.1*105nm;

62.对于板厚为65mm,宽度为150mm,屈服强度不低于800mpa的旋转叶片,可以算得其

极限弯矩mg为1.3

×

105nm,满足强度要求。

63.选择控制系统,使得最小控制时间间隔为10ms。

64.以上公开的本发明实施例只是用于帮助阐述本发明。实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1