变压器绝缘油中固体颗粒检测分析系统、方法与流程

1.本发明主要涉及变压器维护相关技术领域,具体是一种绝缘油中固体颗粒检测分析系统、方法。

背景技术:

2.变压器中的绝缘油是由天然石油经过蒸馏精练而成,其具有粘度小、绝缘性好、冷却性佳等优点。绝缘油的成分复杂,主要成分为链烷烃、环烷烃和芳香烃等化合物,其具有高的电介质击穿电压,在变压器、电抗器或互感器等设备的运行过程中主要起散热冷却、绝缘保护和灭弧的作用,绝缘油的质量好坏直接关系到设备的安全稳定运行。

3.绝缘油中杂质颗粒是指油中侵入不溶于油的颗粒状物质,又称颗粒污染度,主要是纤维、碳和各种金属杂质颗粒。主要有以下几种形式:固有杂质颗粒、介质的污染、变压器运行过程中产生的杂质等。

4.这些污染物颗粒在非均匀电场作用下受到介电泳力而朝向高电场区移动,并且可以在一段时间内形成固体颗粒小桥,会极大的影响绝缘油的电气性能。因此,为了确保变压器、电抗器或互感器等设备的稳定运行,有必要对绝缘油中的杂质颗粒污染物进行检测。

5.目前,绝缘油中颗粒污染物主要是通过电感耦合等离子体原子发射光谱、原子吸收光谱进行检测,这两种方法只能实现金属元素含量的测定,无法测定非金属元素,且无法知悉颗粒污染物的具体成分和微观形态。此外,检测样品的前处理需要对绝缘油中颗粒进行过滤,传统多采用手动方式,通过漏斗和滤膜进行操作,其效率低下,过程较为繁琐。

技术实现要素:

6.为解决目前技术的不足,本发明结合现有技术,从实际应用出发,提供一种绝缘油中固体颗粒检测分析系统、方法,其在样品前处理时具有高效、自动化程度高的优点,同时可以快速检测绝缘油中的颗粒的成分和微观形态,帮助工作人员快速确定颗粒污染物的来源。

7.本发明的技术方案如下:

8.根本本发明的一个方面,提供一种变压器绝缘油中固体颗粒检测分析系统,包括过滤设备,所述过滤设备包括壳体、可翻转打开的盖体,所述壳体内设置有上隔板,所述上隔板上设有安装通孔,安装通孔内设有漏斗,所述漏斗与隔板之间通过弹性机械支撑组件连接使得漏斗能够上下移动和复位;

9.所述漏斗上部设置样品瓶定位环,样品瓶定位环中心位置设置一顶柱,样品瓶定位环内安装样品瓶,样品瓶包括瓶体以及连接于瓶体底部的底盖,所述底盖上设置漏液通道,漏液通道处设有弹性机械开关组件,该弹性机械开关组件使得样品瓶向下运动时所述漏液通道能够在顶柱作用下打开;

10.所述漏斗下方设置拖柄,所述拖柄包括上凸台、中法兰以及下凸台,所述上凸台用于放置滤膜,所述下凸台用于连接真空瓶,在拖柄上设有真空通道,真空通道连通设置于壳

体内的真空源;

11.所述盖体连接一个升降机构,在盖体上设有一压头,所述压头上安装有搅拌轴,搅拌轴连接搅拌电机,所述压头在盖体闭合时位置与真空瓶对应,当升降机构驱动盖体向下运动时,压头对样品瓶施力,使样品瓶打开与漏斗连通,同时使漏斗向下移动后与上凸台配合将滤膜夹持固定,升降机构复位时,样品瓶、漏斗随之复位。

12.进一步,所述底盖底部设有开槽,所述弹性机械开关组件包括用于封堵所述漏液通道的堵头,所述堵头底部中间连接有驱动块,所述驱动块两侧设置有第一连杆,所述开槽内固定设置有第一导杆,所述第一连杆与第一导杆滑动配合,且在所述第一导杆上设有朝向下方对第一连杆施力的第一弹簧,所述驱动块、第一连杆均位于所述开槽内。

13.进一步,所述弹性机械支撑组件包括法兰盘、第二导杆;所述法兰盘固定连接于漏斗主体上,所述第二导杆一端与法兰盘固定连接,另一端与设置于上隔板上的导向孔滑动配合,在第二导杆上设置朝向上方对法兰盘施力的第二弹簧。

14.进一步,所述顶柱通过固定于漏斗内壁的若干个第二连杆支撑。

15.进一步,所述上凸台顶面以及所述漏斗底面均设置有密封圈。

16.进一步,所述壳体内还设置有液体箱以及加压泵,所述液体箱用于存储冲洗液;

17.在所述压头上还设置有若干个喷头,所述喷头通过软管与液体箱连通;

18.所述真空瓶底部设置排液通道,所述排液通道上设有排液阀。

19.进一步,所述真空通道的一端开口设置于下凸台底面,另一端开口设置于中法兰,在中法兰处安装管道连接至真空源,且在管道上设置三通以及进气阀。

20.进一步,所述过滤设备还包括滤膜架,所述滤膜架包括手持板以及两侧的夹持臂,在夹持臂上设置用于供滤膜放入的支撑槽;

21.所述壳体一侧设置有供滤膜架滑动的滑动槽,所述滤膜安装于滤膜架后可由所述滑动槽推动至所述上凸台处。

22.进一步,还包括显微成像仪,所述显微成像仪用于对滤膜上过滤的颗粒进行分析。

23.根据本发明的另一方面,提供一种变压器绝缘油中固体颗粒检测分析方法,包括如下步骤:

24.s1、通过上述检测分析系统的过滤设备对定量绝缘油进行过滤,分离出绝缘油中的固体颗粒至滤膜,将滤膜移至表面皿;

25.s2、采用显微分析仪对定量油品中的颗粒数量、颗粒尺寸以及颗粒所包含的像素量进行统计,计算出每个颗粒的等效面积圆和等球体积,从而得到颗粒的等效面积直径和等球体积直径以及圆形度参数,再对所有的颗粒进行分级统计,从而得到颗粒度分布、圆形度分布信息,基于分析信息确定颗粒污染物实际成分。

26.本发明的有益效果:

27.1、本发明的固体颗粒检测分析系统中,其过滤设备的设计自动化程度高,在实际使用过程中,作业人员仅需将滤膜放在合适位置,设备即可实现样品油中固体颗粒的自动过滤,因此,在样品前期制备过程中,其能够大幅度提高制备效率,降低人力劳动程度,且可以使颗粒在滤膜上均匀分布,保证检测效果的一致性。

28.2、本发明中,过滤设备整体结构设计紧凑合理,实际操作过程中,将滤膜以及样品瓶放入,启动设备后,在升降机构作用下,能够使样品瓶自动打开,同时也实现了滤膜的自

动压紧,启动真空源后实现样品油的自动过滤,过滤完成后,颗粒物滞留在滤膜上,因此,只需取出滤膜直接分析即可,其适用于在绝缘油中固体颗粒检测分析中的推广应用。

29.3、本发明中,配置有冲洗液系统,能够自动对样品油进行稀释,同时配置有搅拌结构,提高样品油和冲洗液的混合效果,实验完成后可自动排液使设备恢复初始状态,相比于传统样品前期制备的繁琐性,本结构能够显著降低操作的复杂程度。

30.4、本发明中,所提供的对颗粒的分析方法,采用显微成像方式,适合油液中常规故障颗粒(如:铜、铁、硅、油泥、积碳、纤维、有机物等)的形貌观察和粒度分析,以及油液中各种不透光的物体(如纤维素)表面结构的观察测试,可以快速检测绝缘油中的颗粒污染物的成分和微观形态,帮助工作人员快速确定颗粒污染物的来源。

附图说明

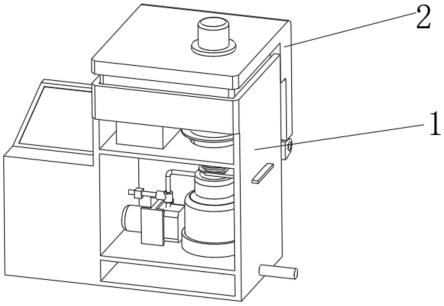

31.图1是过滤设备总体结构示意图一;

32.图2是过滤设备总体结构示意图二;

33.图3是过滤设备打开状态示意图;

34.图4是过滤设备内部结构示意图;

35.图5是过滤设备部分壳体结构示意图;

36.图6是漏斗及拖柄结构示意图一;

37.图7是漏斗及拖柄结构示意图二;

38.图8是滤膜组件结构示意图;

39.图9是样品瓶结构示意图;

40.图10是样品瓶剖视图结构示意图;

41.图11是底盖结构示意图;

42.图12是绝缘油中固体颗粒样品过滤处理及显微分析流程;

43.图13是绝缘中颗粒显微图像分析流程图;

44.图14是油中颗粒形态及外观分布与分析示意图;

45.图15是油中颗粒尺寸及分布统计示意图。

46.附图中所示标号:

47.1、壳体;2、盖体;3、滤膜组件;4、样品瓶;5、储液箱;6、真空瓶;7、漏斗;8、拖柄;9、真空源;

48.11、上隔板;12、安装通孔;13、导向孔;14、滑动槽;

49.21、升降机构;22、搅拌电机;23、压头;24、搅拌轴;25、喷嘴;26;

50.31、滤膜;32、滤膜架;

51.41、瓶体;42、底盖;43、堵头;44、驱动块;45、第一连杆;46、第一导杆;47、第一弹簧;48、漏液通道;49、开口槽;

52.61、排液阀;

53.71、样品瓶定位环;72、法兰盘;73、第二弹簧;74、第二导杆;75、顶柱;76、第二连杆;

54.81、上凸台;82、中法兰;83、下凸台;84、真空通道;

55.91、进气阀。

具体实施方式

56.结合附图和具体实施例,对本发明作进一步说明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

57.实施例1:

58.本实施例提供一种变压器绝缘油中固体颗粒检测分析系统,尤其是检测分析系统中用于前期样品制备的过滤设备以及用于对样品进行分析的仪器。

59.本实施例中,过滤设备主要结构如图1-11所示。它主要包括壳体1、可翻转打开的盖体2,盖体2设置在壳体1的一侧,且盖体2与壳体1之间通过铰接连接,实现盖体2的打开和闭合。

60.如图所示,壳体1内部设置有上隔板11,上隔板11将壳体1的上部分为上安装腔体以及下安装腔体,且在上隔板11上设有安装通孔12(为了便于零部件的布置,安装通孔12位于壳体1内部一侧的位置),在安装通孔12内设有漏斗7,且漏斗7与隔板11之间通过弹性机械支撑组件连接,使得漏斗7能够上下移动和复位,上隔板11主要用于对漏斗7的支撑,安装通孔12用于为漏斗7提供上下移动空间,漏斗7设计为可上下移动式结构,其主要是为了在漏斗7处于上部位置时,使其与下方的拖柄8之间形成一定的间隙,以供滤膜32放入,而漏斗7向下移动后可与拖柄8配合将滤膜32夹持固定,以便通过滤膜32对样品油中颗粒进行过滤。

61.在漏斗7的上部设置样品瓶定位环71,样品瓶定位环71中心位置设置一顶柱75。样品瓶定位环71主要用于放置样品瓶4。而样品瓶4设计为可通过顶柱75打开的结构,其包括瓶体41以及连接于瓶体41底部的底盖42,在底盖42上设置漏液通道48,漏液通道48处设有弹性机械开关组件。上述结构设计中,当样品油注入样品瓶4后,由于底盖42是闭合状态,因此样品油不会流出,而当顶柱75对底盖42处的弹性机械开关组件施力时,底盖42被打开,此时样品油可以从底部流出。

62.在漏斗7的下方设置拖柄8,拖柄8主要包括上凸台81、中法兰82以及下凸台83,拖柄8中间设置液体通道,上凸台81用于放置滤膜32,具体的,上凸台81的直径应当小于滤膜32的直径以便于滤膜32的放置,上凸台81和下凸台83直接通过中法兰82连接,下凸台83插入下方的真空瓶6中,在下凸台83上位于一体通道的一侧设置有真空通道84,该真空通道84的另一端设置在中法兰82一侧,并通过管道连通设置于壳体1内的真空源9,为了便于抽真空和释放真空,本实施例在管道上设置了相应的三通和进气阀91。

63.在本实施例中,外驱动结构设计在盖体2上,能够保证设备整体的紧凑性。具体的,盖体2底部连接一个升降机构,该升降机构主要用于推动盖体2上下移动(为了不影响盖体2的翻转运动,在壳体1后侧设置一个由升降机构驱动端活动板,盖体2铰接连接在该活动板上),升降机构可采用电缸或其它直线单元驱动。在盖体2上设有一压头23,压头23上安装有搅拌轴24,搅拌轴24连接搅拌电机22(为了使结构更为紧凑,可将搅拌电机22设置在盖体2外部如图所示)。压头23的设计主要用于驱动样品瓶4向下运动。如上所示,当外力驱动样品瓶4向下运动时,在顶柱75的作用下能够使样品瓶4自动打开,同时该外力也能够驱动漏斗7动作。

64.作为本实施例的一种优选结构,在底盖42底部设有开槽49(主要用于隐藏弹性机

械开关组件),将弹性机械开关组件按如下结构设计:包括用于封堵所述漏液通道48的堵头43(为了保证密封性能,可将漏液通道48及堵头32设计为相适应的锥形结构),在堵头43底部中间连接有驱动块44,主要用于与顶柱75配合,该驱动块44两侧分别设置一个第一连杆45,在开槽49内固定设置有第一导杆47,第一连杆45与第一导杆47滑动配合,且在所述第一导杆47上设有朝向下方对第一连杆45施力的第一弹簧47,采用第一连杆45使驱动块44与第一导杆47连接,主要是方便液体通过第一连杆45之间的间隙流出。上述结构中,在无外力作用下,样品瓶4放置在样品瓶定位环71后,驱动块44与顶柱75接触,当由于无外力的存在,此时在第一弹簧47作用下,驱动块44处于最底部位置,底盖42处于闭合状态,而当盖体2向下移动式,对样品瓶4施力,由于顶柱75的限位作用,其会推动驱动块44向上移动使第一弹簧47压缩,堵头43向上移动,使漏液通道48打开,液体可通过漏液通道48流出,与此同时,在样品瓶4作用力下,同时会压动漏斗7向下移动直至其底部与拖柄8接触。

65.同时,在本实施例中,作为弹性机械支撑组件的一种优选结构,将其按如下结构设计:包括法兰盘72、第二导杆74;法兰盘72固定连接于漏斗7主体上,第二导杆74一端与法兰盘72固定连接,另一端与设置于上隔板11上的导向孔13滑动配合,在第二导杆74上设置朝向上方对法兰盘72施力的第二弹簧73。上述结构中,在无外力作用下,第二弹簧73对漏斗7施力,使其始终处于最上部的位置,此时其底部与拖柄8之间具有能够放置滤膜32的空隙,而当受样品瓶4下压作用力后,第二弹簧73被压缩,漏斗7整体向下运动。

66.如图7所示,在本实施例中,顶柱75通过固定于漏斗7内壁的三个第二连杆76支撑,液体通过第二连杆76之间的间隙流出。

67.为了保证过滤设备的密封效果,可在上凸台81顶面以及漏斗7底面均设置密封圈。

68.在对样品油进行过滤时,为了保证过滤效果,应当使用无污染的冲洗液首先对样品油进行稀释,在实验完毕和过程中,也可通过冲洗液对容器进行清洗和冲刷,避免颗粒物滞留在容器上影响检测结果。为了实现本设备的全自动过滤,在壳体1内还设置有液体箱5以及加压泵,液体箱5用于存储冲洗液,加压泵用于提供高压。同时,在压头3上设置若干个喷头23,将喷头23通过软管与液体箱5连通,通过加压泵将冲洗液注入到喷头23处,由喷头23喷出,进而进入到样品瓶中。同时,在真空瓶6底部设置排液通道,排液通道上设有排液阀61,通过排液阀61将实验完毕后的废液排出。

69.更进一步的,在本实施中,为了更加方便设备的使用以及滤膜32的取装,将滤膜32安装在一个滤膜架31上,通过滤膜架31将滤膜32可以方便的从壳体1外部准确放入到合适位置。具体的,如图所示,滤膜架32包括手持板以及两侧的夹持臂,在夹持臂上设置用于供滤膜32放入的支撑槽,(两侧的夹持臂间距应当稍大于上凸台81以及漏斗7底部的直径);同时,在壳体1一侧设置有供滤膜架32滑动的滑动槽14。安装滤膜32时,首先通过镊子将滤膜放置到滤膜架31上,再将滤膜架31塞入到滑动槽14内即可,此时,滤膜31会恰好放置到上凸台81中间位置。

70.本实施例中,过滤设备的主要工作流程及原理如下。

71.1)首先,将样品油注入到样品瓶4中,打开盖体2将样品瓶4放入到样品瓶定位环71中,然后将盖体2闭合,此时压头23底面刚好与样品瓶4顶部接触;

72.2)将滤膜32从滤膜盒中取出,通过镊子将其放置到滤膜架31上,将滤膜架31插入滑动槽14内;

73.3)打开液体箱5的加压泵以及搅拌电机22,冲洗液通过喷头25喷出进入到样品瓶4内部,搅拌轴24转动,使冲洗液对样品油进行稀释,到一定时间后,停止加压泵以及搅拌电机22;

74.4)启动升降机构使盖体2向下移动,此时压头23压动样品瓶4向下运动,底盖42的漏液通道48被打开,同时漏斗7向下运动压紧在滤膜31上;

75.5)启动真空源9对真空瓶6抽真空,在真空作用下,样品瓶4中的液体依次通过漏斗7、滤膜32、拖柄8流入到真空瓶6内,样品油中的颗粒被滞留在滤膜32上,一个循环后,可再次启动液体箱5的加压泵,使冲洗液对样品瓶进行冲刷,避免有颗粒物遗留在容器上;

76.6)再次启动升降机构,使盖体2向上移动,样品瓶4、漏斗7复位,将滤膜架32取出即可获得样品油中颗粒;

77.7)通过排液阀61将废液排出即可。

78.对于上述步骤,在滤膜31上获得了均匀分布的颗粒物质,将滤膜31移动到表面皿上,通过显微成像仪对颗粒进行分析和统计,以获得颗粒的尺寸和类型,进而判断出颗粒的实际成分。

79.实施例2:

80.本实施例提供一种对上述实施例1中获得的颗粒进行分析的方法。

81.在本实施例中:

82.显微成像仪基本参数如下:

83.测量范围:1-3,000微米;

84.重复性误差:《3%(不包含样品制备因素造成的误差);

85.数字摄像机:300万像素

86.最大光学放大倍数:1600倍

87.系统总放大倍数:5000倍,最大光学放大倍数1600倍

88.最大分辨率:0.1微米/像素;

89.数字摄像机基本参数如下:

90.像素尺寸:3.2μm x 3.2μm

91.光学尺寸:1/2英寸;

92.信噪比:43db;

93.清晰度:》1000线;

94.可编程控制图像尺寸、亮度、增益、帧率、曝光时间;

95.频率:《6帧/秒@2048x1536、10帧/秒@1600x1200、15帧/秒@1280x1024、45帧/秒@640x480;

96.传感器类型:行扫描cmos;

97.镜头接口:cs,c;

98.动态范围:60db;

99.灵敏度:1.0v@550nm/lux/s。

100.通过数字相机拍照后,对图像进行灰度转换、二值化、分割、删除、剪切、粘贴、缩放、填充等一系列处理,通过对图像进行处理,测量软件自动统计出颗粒个数,然后计算每个颗粒所包含的像素数,得出颗粒的面积、等效直径、等效周长、实际周长、圆形度等参数。

通过粒度分级,得到用户需要的粒度分布表和分布图以及d10、d50、d90等典型参数,并可根据需要选择个数分布或体积分布;包括原始数据(样品信息和测试信息);分析数据(粒度分布表/粒度分布图);图形(频率分布直方图和累计分布曲线);典型结果(中位径、平均径、圆形度等)。根据上述获取的油中颗粒显微图像后,对其边缘进行检测,采用opencv识别图片中各类颗粒,最后将上述已经提取好的图像作为训练样本训练学习向量量化神经网络,利用自身强大学习功能与适应能力完成边缘像素和非边缘像素的输出。将典型的各类污染颗粒图像全部存储在图像文件之中,利用计算机技术即可分析图像文件中典型的污染颗粒类型与含量。

101.如图14、15所示,为本实施例所提供的油中颗粒形态、外观及尺寸分布统计相关参考图。

102.可见,通过上述实施例所提供的检测分析系统,能够对样品颗粒进行快速高效的制备,使得样品前处理工作中人工参与少、过程简单,同时,可利用图片处理技术,对样品油中颗粒进行分析,可以快速检测绝缘油中的颗粒的成分和微观形态,帮助工作人员快速确定颗粒污染物的来源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1