一种前后分段的内锥体的制作方法

1.本技术属于航空涡扇发动机试验领域,特别涉及一种前后分段的内锥体。

背景技术:

2.在航空涡扇发动机研制过程中,需要开展大量的测试工作,其中一些测试工作需将测试仪器设备置于发动机内部,如低压涡轮的动应力测试,发动机低压轴的动应力测试等。而发动机内部环境极其恶劣,为高温高压环境。为保证测试设备的正常工作及测试引线的完好畅通,常规做法是将测试设备置于加力燃烧室内锥体内。正常的加力燃烧室内锥体为整段结构,无法方便的进行测试设备的安装及测试引线固定。因此,亟需一种新型结构的内锥体,以实现测试设备的方便安装及测试引线固定。

3.目前国内尚无可方便安装测试设备及固定测试引线的内锥体,仅存在整段结构的常规内锥体。常规内锥体主要作用为保证加力燃烧室扩压流路的型面,虽然锥体内腔空间有可能容纳测试设备,但由于常规内锥体装配结构限制,无法方便的对测试设备进行安装,并且无法实现测试引线的有效固定。因此,亟需一种新型结构的内锥体,以方便测试设备的安装及测试引线。

技术实现要素:

4.为了解决上述问题,本技术提供了一种前后分段的内锥体结构,其特征在于,包括:位于轴向方向前端的内锥体前段、位于轴向方向后端的内锥体后段、连接内锥体前段与内锥体后段的卡箍;内锥体前段在后端处具有第一环槽,所述第一环槽的槽口沿径向向外,内锥体后段在前端处具有第二环槽,所述第二环槽的槽口沿径向向外;卡箍内壁面分别具有插入第一环槽的第一凸起与插入第二环槽的第二凸起,卡箍第一凸起插入第一环槽、第二凸起插入第二环槽,借此将内锥体前段与内锥体后段连接。

5.优选的是,内锥体前段在后端处具有半径较小的第一台阶面,所述第一台阶面的末端凹陷形成所述第一环槽;内锥体后段在前端处具有半径较小的第二台阶面,所述第二台阶面的末端凹陷形成所述第一环槽;当卡箍连接在内锥体前段与内锥体后段时,卡箍的最大直径不大于内锥体前段的后端直径,且不大于内锥体后段的前端直径,第一台阶面是内锥体前段的后端下沉形成的环状台阶面,第二台阶面是内锥体后段的前端下沉形成环状台阶面,用于容纳卡箍,以形成完整的气动型面。

6.优选的是,卡箍包括周向分布的多段,多段卡箍首尾连接,多段卡箍能够更方便连接。

7.优选的是,相邻两段卡箍的连接处安装有压紧锁块,压紧锁块的一端通过螺栓螺母与内锥体前段连接,另一端压紧相邻两段卡箍的连接处,提供将卡箍向轴线方向的预紧力。

8.优选的是,卡箍的两端具有下沉的台阶面,内锥体前段具有容纳压紧锁块的凹槽,压紧锁块置于所述凹槽并压紧于卡箍的所述下沉的台阶面。

9.优选的是,所述第二台阶面设置有止口,所述止口与所述第一台阶面配合连接,具体的是,止口具体为第二台阶面具有沿轴向方向向后的环形凸台,与第二台阶面的端面形成直角的止口,第一台阶面的内壁套在所述环形凸台上,所述止口能够限制第一台阶面轴向与径向的自由度,能够在装配的过程中提供较好的装配定位。

10.优选的是,卡箍的数量为4个。

11.优选的是,卡箍具有使螺栓插入的通孔,所述通孔包括沉头孔。

12.优选的是,自锁螺母与螺栓连接处还具有螺母支架,螺母支架属于常规技术,能够提高螺母的自锁能力,一般螺母支架包括方型支架块,所述方型支架块的左端设有连接盲孔,并且方型支架块的上表面设有螺母定位槽,螺母定位槽位于连接盲孔的中间,螺母定位槽的下端低于连接盲孔的下端,所述螺母定位槽的内部设有滑动连接的滑动定位板,两个滑动定位板相背的一侧中间通过轴承连接有螺纹柱,通过螺母定位槽可以对螺母进行定位,且通过转动连接头可以带动螺纹柱转动,通过螺纹柱可以带动滑动定位板左右移动,以此可以对不同大小的螺母进行固定,该螺母支架结构简单,操作简便,不但使得对不同大小的进行固定,而且使得在较小的空间拧动螺栓更加牢固。

13.本发明的优点主要是提供一种前后分段的内锥体,相较于传统的整体结构内锥体,前后分段内锥体可方便的在锥体内部安装测试设备,且其前、后段固定安装方式简单,便于装配。前、后段内锥体通过卡箍夹紧,二者连接处的强度载荷主要由卡箍的接触面承受,在高温高压的工作环境下该连接结构可靠性高。此外前后段内锥体连接结构可以很好保持内锥体气动外形,对加力燃烧室气动性能无影响。

附图说明

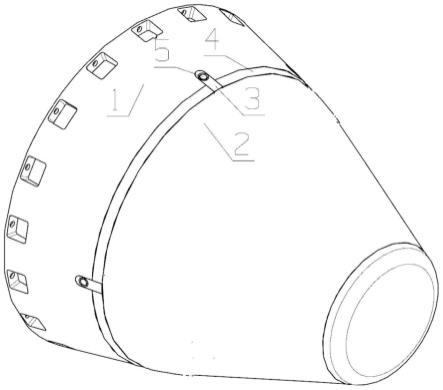

14.图1是前后分段内锥体整体结构示意图;

15.图2是内锥体前、后段连接结构剖视图;

16.图3是卡箍安装结构示意图;

17.其中,1-内锥体前段,2-内锥体后段,3-压紧锁块,4-卡箍,5-螺钉,6-自锁螺母,7-螺母支架,8-凹槽。

具体实施方式

18.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

19.如图1与图3所示,本技术提供了一种前后分段的内锥体结构,其特征在于,包括:位于轴向方向前端的内锥体前段1、位于轴向方向后端的内锥体后段2、连接内锥体前段1与内锥体后段2的卡箍4;内锥体前段1在后端处具有第一环槽,所述第一环槽的槽口沿径向向外,内锥体后段2在前端处具有第二环槽,所述第二环槽的槽口沿径向向外;卡箍4内壁面分

别具有插入第一环槽的第一凸起与插入第二环槽的第二凸起,卡箍4第一凸起插入第一环槽、第二凸起插入第二环槽,借此将内锥体前段1与内锥体后段2连接。

20.进一步的,如图2所示,内锥体前段1在后端处具有半径较小的第一台阶面,所述第一台阶面的末端凹陷形成所述第一环槽;内锥体后段2在前端处具有半径较小的第二台阶面,所述第二台阶面的末端凹陷形成所述第一环槽;当卡箍4连接在内锥体前段1与内锥体后段2时,卡箍4的最大直径不大于内锥体前段1的后端直径,且不大于内锥体后段2的前端直径,第一台阶面是内锥体前段1的后端下沉形成的环状台阶面,第二台阶面是内锥体后段2的前端下沉形成环状台阶面,用于容纳卡箍4,以形成完整的气动型面。

21.进一步的,卡箍4包括周向分布的多段,多段卡箍4首尾连接,卡箍4分为多段能够更方便安装。

22.进一步的,相邻两段卡箍4的连接处安装有压紧锁块3,压紧锁块3的一端通过螺栓5与内锥体前段1连接,另一端压紧相邻两段卡箍4的连接处,提供将卡箍4向轴线方向的预紧力,其中与螺栓5配合连接的有自锁螺母6和螺母支架7。

23.进一步的,卡箍4的两端具有下沉的台阶面,内锥体前段1具有容纳压紧锁块3的凹槽8,压紧锁块3置于所述凹槽8并压紧于卡箍4的所述下沉的台阶面,该结构使压紧锁块3外表面以及卡箍4的外表面形成光滑的气动型面。

24.进一步的,所述第二台阶面设置有止口,所述止口与所述第一台阶面配合连接,具体的是,止口具体为第二台阶面具有沿轴向方向向后的环形凸台,与第二台阶面的端面形成直角的止口,第一台阶面的内壁套在所述环形凸台上,所述止口能够限制第一台阶面轴向与径向的自由度,能够在装配的过程中提供较好的装配定位。

25.进一步的,卡箍的数量为4个,沿周向均匀布置。

26.进一步的,卡箍具有使螺栓插入的通孔,所述通孔包括沉头孔。

27.进一步的,自锁螺母与螺栓连接处还具有螺母支架,螺母支架属于常规技术,能够提高螺母的自锁能力,一般螺母支架包括方型支架块,所述方型支架块的左端设有连接盲孔,并且方型支架块的上表面设有螺母定位槽,螺母定位槽位于连接盲孔的中间,螺母定位槽的下端低于连接盲孔的下端,所述螺母定位槽的内部设有滑动连接的滑动定位板,两个滑动定位板相背的一侧中间通过轴承连接有螺纹柱,通过螺母定位槽可以对螺母进行定位,且通过转动连接头可以带动螺纹柱转动,通过螺纹柱可以带动滑动定位板左右移动,以此可以对不同大小的螺母进行固定,该螺母支架结构简单,操作简便,不但使得对不同大小的进行固定,而且使得在较小的空间拧动螺栓更加牢固。

28.本发明的优点主要是提供一种前后分段的内锥体,相较于传统的整体结构内锥体,前后分段内锥体可方便的在锥体内部安装测试设备,且其前、后段固定安装方式简单,便于装配。前、后段内锥体通过卡箍夹紧,二者连接处的强度载荷主要由卡箍的接触面承受,在高温高压的工作环境下该连接结构可靠性高。此外前后段内锥体连接结构可以很好保持内锥体气动外形,对加力燃烧室气动性能无影响。

29.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1