单向器扭力测试工装的制作方法

1.本发明涉及单向器检测设备领域,尤其涉及单向器扭力测试工装。

背景技术:

2.单向离合器简称单向器,只能从一个转动方向传递扭矩,在另一个方向可以自由转动,是汽车不可或缺的重要零部件,单向离合器在出厂前,要对其进行扭矩测试,例如起动机单向离合器的破坏扭矩要求为100-800nm,变速箱单向离合器的破坏扭矩要求:2000nm以上;

3.单向器扭矩测试通常是使用旋转测试的方法,将单器进行固定,而后将转轴或转台插入单向器内使其与所有的滚珠或滚柱接触,而后通过转动反馈至传感器上进行扭力测试;由于单向器的种类不同,规格(尤其是内径)以及大小均存在差异,在检测时,对于工装的适配程度就具有一定要求;

4.通常对于检测不同内径的单向器的做法有两种,一种是设置可拆卸的不同规格的旋转体(即之前提到的转轴或转台),来适配不同内径的单向器,但是在进行连续检测时这样的做法显然太繁琐落后;另一种是在旋转体上套设可形变的衬垫物,例如橡胶环,通过挤压型变来适配不同内径的单向器,但是衬垫物的型变量也是有限的,像橡胶环,最大弹性形变量就在10-15mm之间,对于内径变化超过这一区间的单向器也无法继续固定,从而还是需要拆卸旋转体;

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供单向器扭力测试工装,通过往复升降设置的转台,从而让转台表面逐渐与单向器内部的滚珠或滚柱接触,转台通过升降,在同一水平面上的直径能够逐渐变化,从而适配不同型号规格的单向器。

6.根据本发明的实施例,单向器扭力测试工装,包括夹持机构以及测试机构;所述测试机构包括一个在竖直方向上往复升降,并在水平方向上变速转动的转台;随着所述转台在竖直方向上的升降,转台的接触面逐渐靠近单向器并直至与单向器接触或与单向器脱离;所述夹持机构设置于转台两侧,包括至少两个朝向转台往复运动的夹头;所述夹头在最大行程时与单向器相抵,并对单向器进行水平以及竖直方向上的限位。

7.进一步的,所述测试机构还包括顶升机构;所述转台转动设置于顶升机构上,并由顶升机构带动在竖直方向上往复升降。

8.进一步的,所述转台内插设有转轴;所述转轴与转台花键配合。

9.进一步的,还包括承载台;所述承载台上开设有供转台穿出的避让口;所述夹头滑动设置于承载台上。

10.进一步的,在所述承载台上相对设置有至少两组卡块;所述卡块上开设有卡槽;所述卡槽内拆卸设置有卡件。

11.进一步的,所述卡槽包括:避让槽、齿槽以及连接槽;所述避让槽开设于卡块之间

的相对面上,呈弧形结构;所述齿槽开设于避让槽的槽底;所述连接槽开设于卡块的侧面;所述卡件可拆卸的插设于齿槽以及连接槽内。

12.进一步的,所述避让口旁开设有若干贯穿孔;所述贯穿孔内活动设置有顶头;所述顶头在竖直方向上往复移动,直至穿出贯穿孔外或缩回贯穿孔内。

13.进一步的,所述顶升机构包括:支撑板、底板、限位柱以及顶升气缸;所述支撑板与底板在竖直方向上间隔设置;所述转台转动设置于支撑板上;所述顶升气缸设置于底板上,其输出端与支撑板相抵;所述限位柱一端固定于底板上,并一端穿出支撑板。

14.进一步的,所述转台为圆台结构。

15.进一步的,所述夹头上固定有压力传感器;所述压力传感器与顶升机构电信号连接。

16.相比于现有技术,本发明具有如下有益效果:

17.本发明中转台具体有特定结构,通过转台的升降,使得在同一水平面上转台的半径能够变化,从而与不同规格的单向器内部的滚珠或滚柱接触,继而对其进行扭力测试,在测试不同规格的单向器时,只需调整转台的工作高度,而无需更换转台或增加衬垫物,提高了检测的速度以及适应性。

附图说明

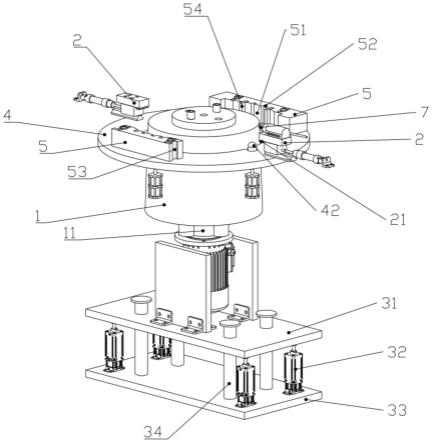

18.图1为本发明提供的单向器扭力测试工装的结构示意图;

19.图2为本发明提供的单向器扭力测试工装另一角度的结构示意图;

20.图3为本发明提供的单向器扭力测试工装的侧视图;

21.图4为本发明提供的单向器扭力测试工装的俯视图。

22.上述附图中:

23.1、转台;11、转轴;

24.2、夹头;21、防滑块;

25.31、支撑板;32、顶升气缸;33、底板;34、限位柱;

26.4、承载台;41、避让口;42、贯穿孔;

27.5、卡块;51、避让槽;52、齿槽;53、连接槽;54、卡件;

28.6、顶头;7、压力传感器。

具体实施方式

29.下面结合附图及实施例对本发明中的技术方案进一步说明。

30.如图1-4所示:单向器扭力测试工装,包括夹持机构以及测试机构;所述测试机构包括一个在竖直方向上往复升降,并在水平方向上变速转动的转台1;随着所述转台1在竖直方向上的升降,转台1的接触面逐渐靠近单向器并直至与单向器接触或与单向器脱离,这样就使得转台1能够在升降时,在某一标定水平面上,转台1的半径会不断变化,即能够匹配不同内径的单向器,当转台1的侧表面与单向器内的滚柱接触时,随着转台1的转动,就能对单向器进行扭力测试,为了满足这一条件,在本实施例中,转台1为圆台结构;所述夹持机构设置于转台1两侧,包括至少两个朝向转台1往复运动的夹头2,在本实施例中,夹头2的设置数量为两个,左右对称设置,夹头2为矩形块,在其下底面(即与单向器的接触面)上设置有

防滑块21,防滑块21采用橡胶材料,当夹头2运动至最大行程时,防滑块21与单向器的表面相抵,并在此时防滑块21处于压缩状态,从而给予单向器水平方向的摩擦限位以及竖直方向的阻挡限位,在转台1转动进行扭力测试的时候,防止单向器转动。

31.所述测试机构还包括顶升机构;所述转台1转动设置于顶升机构上,并由顶升机构带动在竖直方向上往复升降。所述顶升机构包括:支撑板31、底板33、限位柱34以及顶升气缸32;在本实施例中,所述支撑板31与底板33为矩形板,在竖直方向上间隔设置;所述转台1转动设置于支撑板31上,在本实施例中设置有三相异步电机用于驱动转台1变速转动,还能控制转台1进行正反转;所述顶升气缸32共设置有四组,设置于底板33上,其输出端与支撑板31的下底面相抵;所述限位柱34一端固定于底板33上,并一端穿出支撑板31,并且在自由端上固定有圆形的阻挡片,来限制支撑板31由顶升气缸32推动时的最大行程。

32.所述转台1内插设有转轴11;所述转轴11与转台1花键配合,并且在转台1的上顶面还设置有圆形的固定板,用于将转轴11与转台1固定在一起。

33.单向器扭力测试工装还包括圆形的承载台4;所述承载台4上开设有供转台1穿出的避让口41;所述夹头2滑动设置于承载台4上,承载台4即用于在测试中放置单向器,单向器放置于承载台4上,而后转台1进行升降运动,直至转台1表面与单向器内的滚柱接触,并带动滚柱转动,在检测时,只需要将对应的扭力检测装置安装于转轴11或转台1上,或者使用扭矩测试仪替换三相异步电机,即可完成扭力测试,在承载台4的表面固定有导轨,导轨上滑动设置有滑车,夹头2固定于滑车上,滑车与一推动气缸连接,通过推动气缸的驱动实现运动。

34.在所述承载台4上相对设置有至少两组卡块5,在本实施例中设置有两组,与两组滑块的设置位置垂直;所述卡块5上开设有卡槽;所述卡槽内拆卸设置有卡件54,卡块5用于卡住单向器外部的齿,在转台1转动时用于对单向器进行水平限位。

35.所述卡槽包括:避让槽51、齿槽52以及连接槽53;所述避让槽51开设于卡块5之间的相对面上,呈弧形结构,用于避让单向器的结构,从而使得设置于齿槽52以及连接槽53内的卡块5能够更靠近;所述齿槽52开设于避让槽51的槽底;所述连接槽53开设于卡块5的左右侧面;所述卡件54可拆卸的插设于齿槽52以及连接槽53内,在齿槽52内的卡件54为矩形块,刚好可以卡住单向器的一齿,更由于这样,齿槽52的开设宽度可以大小不一,方便适配更多齿数比的单向器,而连接槽53内的卡件54朝向单向器的一面上设置有卡钩;所述卡钩用于钩住单向器的齿,也是为了在转台1转动时用于对单向器进行水平限位,通过可以拆卸的不同类型的卡件54,从而对单向器进行更灵活的限位,可以适配不同类型的单向器。

36.所述避让口41旁开设有若干贯穿孔42;所述贯穿孔42内活动设置有顶头6;所述顶头6在竖直方向上往复移动,直至穿出贯穿孔42外或缩回贯穿孔42内,在本实施例中,避让口41为圆形孔;呈十字阵列的开设于承载板上;而顶头6为圆柱体结构,其朝向单向器的一面(即顶面)为球面,顶头6的下底面连接一个气缸,用于带动顶头6往复运动,从而在检测结束时,在四个方向将单向器顶起,便于工作人员拿取,提升检测效率;值得一提的是,在本实施例中,整个单向器扭力测试工装是嵌入放置桌面内的,因此承载板应当固定于桌面上,而气缸固定于桌面内。

37.所述夹头2上固定有压力传感器7;所述压力传感器7与顶升机构电信号连接,压力传感器7选用微型荷重传感器,本实施例中选用hymh-018型;压力传感器7首先信号连接一

个主控开关,主控开关内设置有处理器,处理器再与气缸信号连接,当压力传感器7的传感数值达到设定阈值时,就会控制顶升气缸32停止;在实际使用时,由于转台1是圆台结构,除非提前设定顶升气缸32的上升行程,否则转台1在上升的时候斜面一开始与滚柱接触,但是若不及时停止便会与滚柱抱死,甚至损伤单向器的结构,因此,将压力传感器7与顶升气缸32信号连接,可以在达到设定阈值的时候使顶升气缸32停止,若未设置压力传感器7,则只能根据每次放置的单向器的规格来提前设定(或在过程中停止)顶升气缸32的行程;由于压力传感器7的工位高度高于单向器的滚柱的位置,因此压力传感器7应当超出夹头2一定的长度,才能与滚柱同时接触到转台1;通过提前设置压力传感器7的压力阈值,可以在转台1升降时让其自动停在适宜的高度,增加了整个工装的自动化程度,如果将主控开关与电脑相连接,还能够设定多组阈值,检测不同型号的单向器时只需在电脑上点击对应控制程序,便可以切换到不同型号单向器的阈值上,更加强了整个工装的自动化程度。

38.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1