一种基于视觉的相对位姿测量装置与方法

1.本发明利用视觉测量装置采集、解算测量数据,获取大部段对接过程中的相对位姿,直观、精确地引导作业人员完成位姿监测工作,属于针对大尺度部段的测量辅助对接领域。

背景技术:

2.随着国家经济的发展和先进制造水平的提高,航空、航天、船舶等传统工业领域在工艺水平上不断提升,尤其在大部段对接领域也得到了极大的发展。目前多采用全站仪、摄影测量和激光跟踪仪等适用于大尺度测量的仪器。其一般操作过程是在两个部段上选取几个关键测量点,通过测量仪器获取关键点在测量坐标系下坐标,从而将两部段拟合到同一对接坐标系下,得到部段的相对位姿,包括相对位置和相对姿态角,分别用三个位置分量(x,y,z)和三个角度分量(a,b,c)来表示。

3.随着大部段对接任务的复杂化提升与精度要求提高,单个传感器难以取得更好的效果,往往需要多个传感器联合测量,通过对多组测量数据的调整、分析和融合,完成对接任务。而由此带来的多相机数据融合问题等等成为研究的重点。

4.针对大部段对接过程中的相对位姿测量技术,国内外许多专家学者对此进行了大量的研究。文献“多路法激光跟踪干涉测量系统的研究”利用激光跟踪仪测距单元精度高的优点,研究了多路激光跟踪融合测量系统(张国雄,李杏华,林永兵.多路法激光激光跟踪干涉测量系统的研究[j].天津大学学报,2003,36(1):23-27.);文献“基于多传感器融合的tbm姿态角测量方法”提出了多传感器融合的姿态测量方法,应用倾角仪、陀螺仪融合测量姿态角,当倾角仪失效情况下采用修正后的陀螺仪数据计算姿态角(张春草,张剑波,朱国力.基于多传感器融合的tbm姿态角测量方法[j].华中科技大学学报(自然科学版),2015,43 (12):48-51);文献“基于多传感器融合的航天器间位姿参数估计”提出了利用单目视觉与激光测距仪混合的航天器间相对位置和姿态参数测量的解析算法(冯春,吴洪涛,陈柏.基于多传感器融合的航天器间位姿参数估计[j].红外与激光工程,2015,44(5):1616-1622)。 he zhao采用超声波传感器和磁力计来补偿惯性传感器漂移的方法,利用磁力仪与三轴加速度计相结合,通过测量重力和地球磁场矢量来确定物体的位置和姿态(he zhao,zheyao wang. motion measurement using inertial sensors,ultrasonic sensors,and magnetometerswith extended kalman filter for data fusion[j],ieee sensors journal.2012);yw zhou 提出了一种基于多传感器融合的测量列车速度和位置的方法,多传感器系统包括轴数计、多普勒雷达、加速度计,最终通过卡尔曼滤波实现多传感器融合测量列车速度和位置(yw zhou. research of multi-sensor integration system for train speed and positionmeasurement[j]applied mechanics&materials,2012,105-107:1920-1925)。在以上研究中,利用多台传统仪器融合测量大尺寸部段相对位姿的方法,所需的设备昂贵、体积大、操作复杂,需要人工大量参与测量过程,难以在部段运动的过程中获取实时位姿。本发明将设计了一个独立、体积小巧的视觉测量单元,只需简单与调整部

段连接便可测量其与基准部段的相对位姿关系,以及其他对接过程运动参数,能够直观、精确地引导大部段对接过程。

技术实现要素:

[0005]

本发明为解决大部段对接过程中相对位姿跟踪测量的问题,面向实际工程应用,合理地构建了一套针对大部段对接的相对位姿监测方法;装置包含下位机、上位机与辅助设备,下位机即视觉测量单元,负责采集图像数据,完成数据处理,所得结果以无线信号形式发回上位机;上位机负责进一步处理接收数据,求取部段相对位姿并以直观方式显示,引导对接作业;辅助设备包含在对接过程所使用的光学靶标板,以及用于固定下位机、靶标板于调整部段与基准部段的转接板。

[0006]

在一些实施方式中位姿监测方法具体特征为:以视觉测量单元(需提前标定)测量数据为基础,获取到测量系下相对位姿关系,再通过视觉测量单元安装位置等先验知识,转换得到调整部段与基准部段的相对位姿关系,并以三维可视化的形式用模型实时仿真对接过程,提供直观引导与预警功能,同时数据采集端与数据显示端采用无线信号连接,可满足实时监测对接状态的要求。

[0007]

在一些实施方式中提前标定具体特征为:首先进行视觉测量单元传感器模块自身参数标定,即工业相机的内参数;再标定视觉传感器模块与单元外壳设计坐标系的关系,即位移与姿态偏差六个量;最后将标定参数导入软件系统,便将所有测量值转换到单元外壳坐标系下;单元外壳与调整部段通已知尺寸的过定位孔连接,可将测量基准传递至调整部段。

[0008]

在一些实施方式中融合方法具体特征为:将不同测量单元的测量数据统一到同一坐标系、同一时间轴,同一表述形式,再利用滤波的思想进行对各个维度的测量值进行叠加融合,利用冗余数据减小误差。

[0009]

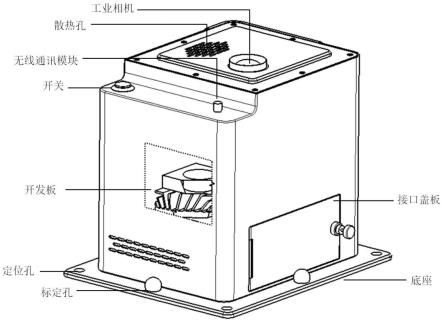

在一些实施方式中视觉测量单元具体特征为:其主要由视觉测量模块、数据传输模块、数据处理单元、电源模块、封装外壳组成,所有模块封装固定于外壳内,外壳各部分由螺钉连接,外壳底部具有四个定位孔,可供与调整部段连接;其工作模式为视觉传感器采集数据后传输至数据处理单元进行解析与封装,后由数据传输模块通过无线方式发回上位机,所有设备由电源模块供电。

[0010]

在一些实施方式中无线信号具体特征为:载体利用rf信号,可低功耗、远距离地完成传输过程;信号内容由时间戳、设备编号、具体数据等信息,压缩编码后封装形成。

[0011]

在一些实施方式中上位机具体特征为:由计算机连接rf无线信号接收器组成,计算机上搭载相对位姿监测软件系统,能够完成参数配置、相对位姿精确显示、相对位姿三维可视化显示、安全预警等功能。

[0012]

在一些实施方式中光学靶标板具体特征为:包含用于视觉识别的光学图案,以及提供给作业人员参考的作业坐标系指示方向,且具有多种型号、不同大小尺寸的靶标板,用于完成不同间隔距离的相对位姿测量。

[0013]

在一些实施方式中转接板具体特征为:具有与视觉测量单元底座相配合的定位孔,以及实际工况下与调整部段连接的安装接口,安装接口的选择原则是保证在对接过程中,视觉测量单元与靶标板之间光路通畅无遮挡,为此靶标板也需转接板与视觉测量单元

转接板对应,特点是具有能够粘贴靶标图案的平面,以及能够与基准部段相连接的接口。

[0014]

以下详细介绍相对位姿测量系统的操作和使用步骤:

[0015]

1.准备对接作业配套的设施,确认所有硬件设备功能完好,软件正常运行;

[0016]

2.在调整部段、基准部段上选取用于安装视觉测量单元、靶标板的合适位置,保证在对接最终阶段两者之间光路通畅无遮挡,并利用模型信息或第三方测量仪器标出视觉测量单元、靶标板在调整部段、基准部段下的安装位置;

[0017]

3.标定视觉测量单元各传感器,将标定参数导入系统;

[0018]

4.开启视觉测量单元,运行数据采集程序;

[0019]

5.开启上位机,运行位姿监测软件,进行上下位机通信连接测试,并设置测量模式、安全阈值以及其他测量参数如测量装置安装工艺点坐标信息等;

[0020]

6.基于模型或者基于上一次对接最终测量结果,确定对接任务的目标位姿;

[0021]

7.开始对接作业,系统开始进行相对位姿实时解算,软件界面实时更新部段三维模型姿态,显示相对位姿精确的数值信息;

[0022]

8.当所监控的关键点间距小于所设定阈值时,系统进行报警;

[0023]

9.最终实时位姿和目标位姿误差小于设定值时,对接过程结束;

[0024]

10.形成对接过程数据记录文件,供后续分析、回放。

[0025]

本发明具有以下优点及有益效果:

[0026]

1.本发明的测量装置相对于传统测量仪器如激光跟踪仪、igps等,具有小型化、智能化、柔性化的特点,针对对接工况能适应多种产品;

[0027]

2.视觉测量单元相对独立、安装简单,利用非接触式测量原理,可以实现对接部段相对位姿的跟踪测量;

[0028]

3.测量设备成本低,操作简单,适用各种复杂、恶劣工况,工程实用性强;

[0029]

4.视觉测量单元与上位机配合工作,以丰富的形式展示测量数据,能直观、精确地引导对接作业,以及危险预警功能。

附图说明

[0030]

图1视觉测量单元组成图

[0031]

图2靶标板示意图

[0032]

图3测量系统应用场景示意图

[0033]

图4系统主要工作流程示意图

具体实施方式

[0034]

下面结合附图以及具体实施例对本发明做更进一步的详细说明:

[0035]

一、视觉测量单元设计与标定

[0036]

1.视觉测量单元选用工业相机作为高清图像的采集设备,以嵌入式开发板为下位机数据处理设备,由电源模块供电,完成对传感信息的采集,并将计算所得的位姿信息通过无线传输模块传输返回上位机,整个单元封装为一体,尺寸小于150mm

×

150mm

×

150mm,底部设计有定位孔与对接部段连接,使用时还可加入转接板以适应不同安装接口的调整部段。(如图1)

[0037]

2.视觉测量单元使用前需进行标定,首先进行视觉测量单元传感器模块自身参数标定,主要是工业相机内外参数,利用张正友标定算法实现;再标定传感器模块与单元外壳设计坐标系的关系,针对相机是位移与姿态偏差六个量,利用手眼标定算法实现;最后将标定参数导入软件系统,便将所有测量值转换到单元外壳坐标系下;单元外壳与调整部段通已知尺寸的过定位孔连接,可将测量基准传递至调整部段

[0038]

二、靶标板设计

[0039]

靶标板上标志点构型方案设计多种多样,只要标志点个数大于3个即可构建pnp模型,相机即可解算出标志点所在坐标系与相机坐标系的相对位姿,所用标志点需使用第三方仪器(经纬仪、激光跟踪仪等)标定到部段坐标系下作为先验信息。为了方便作业人员转换装配坐标系与运动执行坐标系,在靶标板上也标注有相关信息。本发明根据不同工况提供了一系列的标志点构型方案,根据不同工况,方便挑选适合的方案,典型的靶标板设计如图2。

[0040]

三、系统主要工作原理

[0041]

系统应用场景如图3所示,工作流程如图4所示:

[0042]

1.首先由视觉测量单元(下位机)获取多传感器数据,进行滤波处理,剔除不合理数据,并且加上时间戳标识,统一编码为数据包,通过无线模块进行数据回传,其中包含的图像处理算法采用epnp算法求解相对位姿。

[0043]

2.上位机安装所研制的专用软件,能够实时获取测量装置回传的位姿测量结果。在工业相机视场内能捕捉到靶标板时,根据标志点进行位姿解算。在解析到位姿参数后,系统以三维可视化的形式实时模拟部段运动,以精确的数值结果显示位姿信息。同时根据所定义的模型相关点的危险距离阈值,进行安全预警。整个对接过程,所有产生的数据都将被记录,能够为后续分析与过程回放提供支持。

[0044]

四、基于单目相机的相对位姿求解方法

[0045]

由相机拍摄针孔模型可知,二维相点p(x,y)与对应的三维物点p(xw,yw,zw)之间关系满足式

[0046][0047]

其中相机的内参矩阵包含内参数(f

x

,f

x

,uo,vo)。相机的外参矩阵包含外参旋转矩阵r,平移矩阵t。

[0048]

依据张正友标定法可以根据多组r、t求解相机内参数(f

x

,f

x

,uo,vo),并记录到系统,待设备实际使用时,将内参数作为已知,根据多组靶标点求解对应的外参数矩阵r、t,即相机与靶标板的相对位姿矩阵由提前标定的相机与传感器外壳关系可得矩阵由外壳底部的定位孔可得传感器外壳与调整部段的关系矩阵由第三方测量设备测定靶标板上标志点在基准部段坐标系下坐标,可得二者关系

结合以上各部分关系,可以得到调整部段与基准部段相对位姿矩阵:

[0049]

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1