一种压力传感器的制作方法及压力传感器与流程

1.本技术涉及传感器领域,特别是涉及一种压力传感器的制作方法及压力传感器。

背景技术:

2.目前基于体积压缩改变电阻或者电容的多孔材料压力传感器已有相当广泛的研究,大多数此类压力传感器在利用泡沫多孔结构降低导电高分子复合材料模量,以提高传感器的灵敏度。

3.但是,多孔材料多具有正泊松比,即当对多孔材料进行纵向压缩的时候,横向面积就会增大,使得多孔材料的体积改变量及内部导电填料浓度的改变量降低,进而降低了内阻的改变量,使得传感器的灵敏度被限制。

4.与正泊松比材料不同的是,负泊松比材料被纵向压缩时,其横向面积也会减小,相对于正泊松比材料有更大的体积改变量,这使得其在应变传感器领域得到了广泛的关注。目前可以利用发泡技术制备负泊松比材料,但通常是对正泊松比发泡材料的二次加工,步骤繁多。另外,其泡孔的形状、大小、位置及均匀程度等难以进行精准的控制,往往不能得到预期的负泊松比结构,使得不同产品之间的结构、灵敏度、感知范围等性能差异加大,传感性能不稳定。

技术实现要素:

5.本技术主要解决的技术问题是提供一种压力传感器的制作方法及压力传感器,能够设计高分子敏感层的负泊松比结构,获得体积改变量大、灵敏度高、传感性能稳定的压力传感器。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种压力传感器的制作方法,包括:提供牺牲骨架和混合浆料;其中,所述牺牲骨架具有负泊松比结构,所述混合浆料包括混合均匀的基体树脂和导电填料;将所述混合浆料涂覆在所述牺牲骨架的至少部分表面,并使所述混合浆料固化;去除所述牺牲骨架,以获得具有负泊松结构的高分子敏感层;在所述高分子敏感层相背设置的两侧分别设置电极层,以获得压力传感器。

7.其中,所述将所述混合浆料涂覆在所述牺牲骨架的至少部分表面的步骤包括:将所述混合浆料涂覆在所述牺牲骨架的全部表面。

8.进一步,所述去除所述牺牲骨架的步骤之前包括:去除所述牺牲骨架外表面的部分固化后的所述混合浆料。

9.其中,所述去除所述牺牲骨架外表面的部分固化后的所述混合浆料的方式包括打磨、激光刻蚀。

10.其中,所述牺牲骨架的材料包括金属材料、无机非金属材料、有机材料中的至少一种;和/或,所述负泊松比结构的单元体结构包括多边形、圆形中的至少一种。

11.其中,所述基体树脂包括聚氨酯;和/或,所述导电填料包括导电碳材料、导电高分子材料、金属材料中的任意一种或几种;和/或,所述导电填料占基体树脂质量分数的

0.1%-10%。

12.其中,所述将混合浆料涂覆在所述牺牲骨架的至少部分表面的方法包括喷涂法、浸泡法、或涂抹法。

13.其中,所述混合浆料中包含热催化剂,所述使所述混合浆料固化的步骤包括:使所述混合浆料的温度超过预设温度以使所述混合浆料固化;或者,所述混合浆料中包含光催化剂,所述使所述混合浆料固化的步骤包括:利用预设波长的光线照射所述混合浆料以使所述混合浆料固化。

14.其中,所述去除所述牺牲骨架的步骤包括将覆盖有所述混合浆料的所述牺牲骨架浸入腐蚀液中,所述腐蚀液腐蚀所述牺牲骨架;进一步地,所述腐蚀液包括盐酸、硫酸、硝酸、过氧化氢中的至少一种。

15.其中,在所述高分子敏感层相背设置的两侧分别设置电极层的步骤包括:确定所述高分子敏感层中具有最大形变量的方向;进一步地,在所述高分子敏感层中具有最大形变量方向的相对两侧设置电极层。

16.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种压力传感器,采用上述任一实施例所述制作方法制作得到。

17.区别于现有技术的情况,本技术的有益效果是:本技术中提供一种压力传感器的制作方法,包括:提供牺牲骨架和混合浆料;其中,牺牲骨架具有负泊松比结构,混合浆料包括混合均匀的基体树脂和导电填料;将混合浆料涂覆在所述牺牲骨架的至少部分表面,并使混合浆料固化;去除牺牲骨架,以获得具有负泊松结构的高分子敏感层;在高分子敏感层相背设置的两侧分别设置电极层,以获得压力传感器。通过上述技术方案,可以通过对牺牲骨架的负泊松比机构进行设计以得到预期的具有负泊松比高分子敏感层的压力传感器;且相比于常见的正泊松比结构压力传感器,受压时体积改变量大、电阻改变值大,灵敏度高且传感性能稳定。

附图说明

18.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

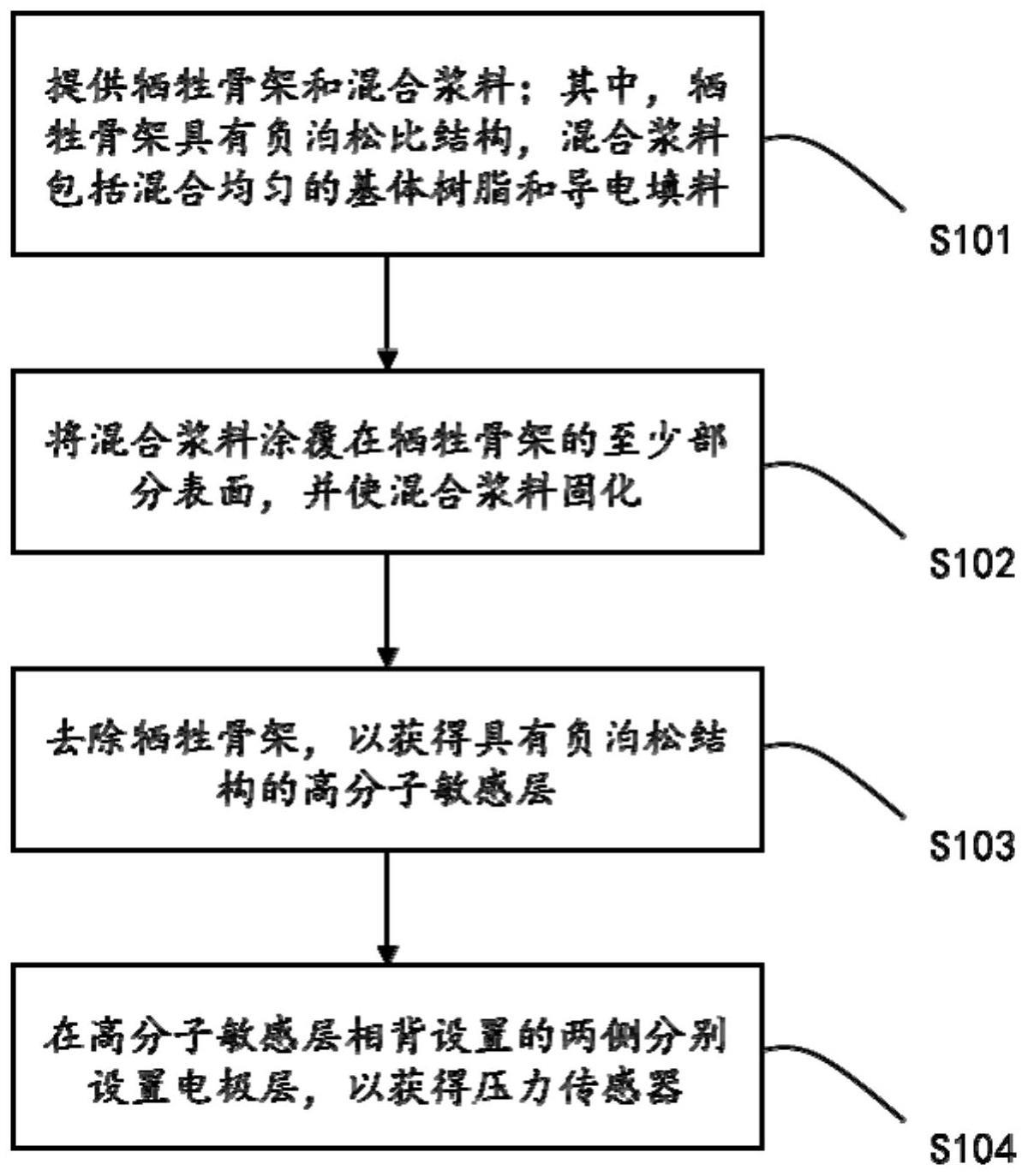

19.图1是本技术压力传感器制作方法一实施方式的流程示意图;

20.图2是步骤s101中牺牲骨架一实施方式的剖面示意图;

21.图3是步骤s101中牺牲骨架一实施方式的立体示意图;

22.图4是本技术压力传感器一实施方式的结构示意图。

具体实施方式

23.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.请参阅图1,图1是本技术压力传感器制作方法一实施方式的流程示意图。该压力传感器的制作方法包括以下步骤:

25.s101:提供牺牲骨架和混合浆料;其中,牺牲骨架具有负泊松比结构,混合浆料包括混合均匀的基体树脂和导电填料。

26.具体地,牺牲骨架的材料可以为金属材料、无机非金属材料以及有机材料中至少一种,例如,牺牲骨架的材料可以为铁、铜、铝、碳酸钙、聚硅氧烷、聚酯以及聚酰胺等,且牺牲骨架表面光滑无实质性缺陷。牺牲骨架负泊松比结构的单元体结构可以为多边形、圆形中的一种及其组合。可选地,如图2所示,图2为步骤s101中牺牲骨架一实施方式的剖面示意图。牺牲骨架的负泊松比架构的单元体结构可以为内凹的六边形,且内凹六边形的尺寸可以为:非内凹的两边长为0.1cm-10cm(例如,0.9cm),非内凹两边之间的最小距离为0.1cm-10cm(例如,1.35cm),且非内凹两边关于内凹相邻两边的交点a和交点b的连线对称,点a和点b的直线距离为0.1cm-10cm(例如,0.6cm)。可选地,牺牲骨架的壁厚为0.1-2cm(例如,0.1cm、0.2cm、0.5cm、1cm、1.5cm、2cm等)。另一可选地,上述提供牺牲骨架的步骤可以为:利用浇铸、注塑以及3d打印等技术形成牺牲骨架。

27.此外,上述混合浆料中基体树脂可以为未固化的聚氨酯,聚氨酯的固化程度通过游离异氰酸根含量来表示,例如,未固化聚氨酯的游离异氰酸根的含量大于或等于5%(例如,5%、8%、10%等)。导电填料可以为导电碳材料、导电高分子材料以及金属材料中的至少一种(例如,碳纳米管、碳纤维、炭黑、碳纤维、聚乙炔、聚苯硫醚、聚苯胺以及银中的一种及其组合)。在一实施例中,导电填料可以为碳纳米管,可选地,碳纳米管的尺寸可以为:直径为5-20nm(例如,5nm、10nm、15nm、20nm等),长度为10-20μm(例如,10μm、12μm、15μm、18μm、20μm等);且碳纳米管占聚氨酯质量分数可以为0.1%-10%(例如,1%、3%、5%、8%、10%等)。在另一实施例中,导电填料可以为炭黑和银粉的混合物,可选地,炭黑和银粉的质量比可以为:10:1-1:10(例如,10:1、5:1、2:1、1:1、1:2、5:1、10:1等);炭黑的尺寸可以为:粒径为10-500nm(例如,10nm、100nm、200nm、500nm等);银粉的尺寸可以为:10-800nm(例如,10nm、100nm、200nm、500nm、800nm等);且炭黑和银粉的混合物占聚氨酯质量分数可以为0.1%-10%(例如,1%、3%、5%、8%、10%等)。混合浆料的黏度可以为100-100000cps,具有较好的流动性和与牺牲骨架的附着性。此外,混合浆料还可以包括其他功能性助剂,例如,催化剂、增强剂、增塑剂、改性剂、稳定剂、表面活性剂以及分散剂等。可选地,上述提供混合浆料的步骤,包括:称取一定比例的基体树脂和导电填料,利用磁力搅拌或机械搅拌的方式搅拌预设时间,以形成混合浆料。

28.s102:将混合浆料涂覆在牺牲骨架的至少部分表面,并使混合浆料固化。

29.具体地,在一个实施例中,上述步骤s102中将混合浆料涂覆在牺牲骨架的至少部分表面,并使混合浆料固化的步骤,包括:将混合浆料涂覆在牺牲骨架的全部表面,并使混合浆料固化。例如,可以将牺牲骨架完全浸泡在混合浆料中,并施加超声波,使混合浆料能够快速均匀地涂覆在牺牲骨架表面上,此处牺牲骨架的表面包括所有与外界空气接触的表面。可选地,浸泡时间可以为20-120min(例如,20min、30min、60min、90min、120min等);超声波震动频率可以为20-40khz(例如:20khz、25khz、30khz、35khz、40khz等)。进一步地,将在混合浆料中浸泡之后的牺牲骨架取出,并移送到加热仓中加热固化,以使得混合浆料中的基体树脂固化。

30.一个应用场景中,步骤s101所提供的混合浆料中含有热催化剂,热催化剂在加热温度的作用下可以使混合浆料迅速固化定型,减少混合浆料流动带来的损失;可选地,预设加热温度可以为100℃-200℃(例如,100℃、120℃、150℃、180℃、200℃等),加热时间可以为30-120min(例如,30min、60min、90min、120min等)。

31.另一个应用场景中,步骤s101所提供的混合浆料中含有光催化剂,加热仓中设置有紫外线照射灯管,光催化剂在紫外线的作用下可以使混合浆料迅速固化成型;可选地,紫外线照射时间可以为30min-120min(例如,30min、60min、90min、120min等),预设波长可以为200-400nm(例如,200nm、300nm、400nm等)。可选地,牺牲骨架表面的固化混合浆料的厚度可以为0.1mm-10mm(例如0.1mm、0.5mm、1mm、2mm等)。需要说明的是,上述是利用浸泡法在牺牲骨架的表面形成混合浆料,在其他实施例中,也可采用喷涂法或涂抹法在牺牲骨架的表面形成混合浆料,本技术对此不作限定。

32.在另一个实施例中,上述步骤s102中将混合浆料涂覆在牺牲骨架的至少部分表面,并使混合浆料固化的步骤,包括:将混合浆料涂覆在牺牲骨架的部分表面,并使混合浆料固化;例如,牺牲骨架具有最大形变量方向,上述牺牲骨架的部分表面可以包含位于其最大形变量方向上的所有表面。可以采用局部喷涂或局部涂抹等方式在牺牲骨架的部分表面形成混合浆料,本技术对此不作限定。

33.s103:去除牺牲骨架,以获得具有负泊松结构的高分子敏感层。

34.具体地,在一个实施例中,当步骤s102中牺牲骨架的所有表面均覆盖有混合浆料时,上述步骤s103之前包括:去除牺牲骨架外表面的部分固化后的混合浆料。参见附图3,附图3为步骤s101中牺牲骨架一实施方式的立体示意图。在一应用场景中,将前述固化处理物从加热仓中取出,并用砂轮打磨附图3中所示的a面的固化混合浆料,直至a面的牺牲骨架全部露出。可选地,牺牲骨架具有最大形变量方向,a面为垂直于最大形变量方向上的侧面。此外还可以采用激光刻蚀等方式去除牺牲骨架外表面的部分固化后的混合浆料。

35.在另一个实施例中,上述步骤s103的具体实现过程可以为:将步骤s102后的处理物浸入浓度为3-10%(例如,3%、5%、8%、10%等)的腐蚀液中,并施加超声波,可选地,超声波震动频率可以为20-40khz(例如:20khz、25khz、30khz、35khz、40khz等),加快腐蚀液从牺牲骨架表面向内部扩散,同时加快被腐蚀液腐蚀溶解的牺牲骨架向腐蚀液中扩散,提高腐蚀效率。腐蚀液会与牺牲骨架发生化学反应,而不会对高分子敏感层产生实质性的破坏。例如,腐蚀液可以为盐酸溶液,盐酸溶液会与牺牲骨架发生化学反应生成氯化物;再例如,腐蚀液可以为硫酸溶液和过氧化氢的水溶液,可选地,硫酸与过氧化氢的质量比为1:1-10:1(例如,1:1、2:1、5:1、10:1等),硫酸溶液和过氧化氢的水溶液会与牺牲骨架发生化学反应生成硫酸化合物以及氧化物;再例如,腐蚀液可以为硝酸溶液,硝酸溶液会与牺牲骨架发生化学反应生成硝酸化合物。腐蚀完全后,将得到的高分子敏感层取出清洗、干燥备用。可选地,清洗可以采用超声波水浴清洗,清洗时间可以为10min-60min(例如,10min、30min、60min等),超声波震动频率可以为20-40khz(例如:20khz、25khz、30khz、35khz、40khz等);干燥可以为加热仓干燥,干燥温度为70-150℃(例如,70℃、80℃、90℃、100℃、120℃等),干燥时间可以为10min-120min(例如,10min、30min、60min等)。

36.s104:在高分子敏感层相背设置的两侧分别设置电极层,以获得压力传感器。

37.具体地,在一个实施例中,提供一种压力传感器,参照图4,图4为本技术压力传感

器一实施方式的结构示意图。压力传感器可以包括高分子敏感层11、第一电极层21以及第二电极层22。高分子敏感层的负泊松比结构的单元体结构可以为图2中的内凹六边形结构。高分子敏感层11中具有最大形变量的方向为图4中箭头所示的方向,当高分子敏感层11在最大形变量方向上受到压缩时,与最大形变量方向垂直的方向上也会被压缩,使得其中的导电填料的浓度显著变化,灵敏度高;在具有最大形变量方向的相对两侧设置第一电极层21和第二电极层22。第一电极层21以及第二电极层22的材料可以为柔性导电材料,例如均匀混合了银粉的聚氨酯薄膜。第一电极层21以及第二电极层22与高分子敏感层11的结合方式可以为导电胶粘结或者锡焊接。可以在第一电极层21以及第二电极层22的未与高分子敏感层接触的表面连接导线,并与电性能测试设备进行电连接,获得并分析由高分子敏感层发生的形变而带来的压力传感器的电性能(例如,电阻等)变化。

38.由上可知,本发明采用基体树脂和导电填料的混合浆料涂覆在牺牲骨架上固化,之后去除牺牲骨架的方法制备高分子敏感层,并将高分子敏感层与电极层结合制备压力传感器,其制备方法简单,操作方便,所制得具有泊松比结构的压力传感器在小应力作用下即可产生较大的形变量,灵敏度显著提高;同时,基于牺牲骨架的设计,其结构容易被稳定控制,传感稳定性高,应用范围广,例如,可以应用于半导体领域,将压力传感器与易发生变形的构件,例如半导体封装基板结合,测得半导体封装过程中基板的翘曲程度,从而对产品品质进行控制,对封装工艺进行调整。

39.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1