超薄纳米薄膜材料力学特征获取方法及获取系统

1.本发明属于纳米薄膜力学性能测试技术领域,具体涉及一种基于纳米薄膜压透工况的超薄纳米薄膜材料力学特征获取方法及获取系统。

背景技术:

2.随着薄膜材料在光电子学、微电子学和mems器件等新兴科学研究和生产应用中贡献日益增大,促进器件的微型化、智能化及集成化发展。这其中应用最为广泛的薄膜材料通常为部分约束薄膜,即在金属或非金属基底表面制备一层不同于基底材料性能的功能性材料,进而构成薄膜-基底体系(简称“膜-基系统”)。由于与块体基底相比,薄膜材料的厚度很薄,往往仅为纳米尺度甚至几层原子,而且制备工艺、基底性能、界面特性等外界因素对膜-基系统性能都有较大影响,使得薄膜材料特性与块体基底材料特性差异明显。因此,进行超薄纳米薄膜材料力学特性的测试是十分有必要的。

3.目前检测纳米薄膜材料力学特性可采用多种方法,其中针对自由薄膜测试表征获取的本征力学性能是最直接、准确的,主要包括单轴拉伸法、鼓膜法及薄膜微桥/梁挠曲法。然而,由于薄膜的厚度尺寸很小,导致自由薄膜获取难度增加、制备过程较为复杂、成本增加,并且受夹持方式、制备试样几何尺寸敏感性等因素影响,导致纳米薄膜材料力学参量计算误差较大。

4.因此,对约束薄膜材料直接进行测试表征的方法也应运而生,其中应用最为广泛的方法是纳米压痕测试表征方法,并涌现出包括doerner-nix、song-pharr、gao等经典模型,但是上述纳米薄膜材料力学特性的测试方法通常需要满足10%临界压入深度准则,即最大压入深度不能超过薄膜厚度的10%,而针对超薄纳米薄膜(膜厚《200nm)的压痕测试该条件通常难以直接满足,并且上述模型往往需要已知基底材料属性,这将直接导致这类超薄薄膜力学特性测试存在难度大、精度低且对纳米压痕测试仪器有较高要求等技术局限。

技术实现要素:

5.本发明的目的在于提供一种超薄纳米薄膜材料力学特征获取方法,突破现有针对超薄纳米薄膜(膜厚《200nm)难以满足经典的10%临界压入深度准则的技术局限性,解决现有超薄纳米薄膜测试难度大、精度低且对纳米压痕测试仪器有较高要求等问题。

6.本发明的目的是基于纳米薄膜压透工况实现,通过使用锋利压头对纳米薄膜开展一系列不同压透深度的压痕测试,实现对超薄纳米薄膜材料力学特性的精确评价,具体包括如下步骤:

7.步骤一、判断待测膜-基系统中的纳米薄膜是否符合纳米压痕测试要求;所述的纳米薄膜厚度t已知;

8.步骤二、对符合测试要求的待测膜-基系统开展n次不同最大压入载荷pi的压痕测试,压头在纳米薄膜表面压入,最大压入深度hi》厚度t,得到压入载荷-深度曲线;

9.步骤三、根据所述的压入荷载-深度曲线通过oliver-pharr模型提取不同最大压

入载荷pi的膜-基系统折合模量e

ri

;

10.步骤四、根据所述的折合模量e

ri

、最大压入深度hi和厚度t通过式(1)拟合计算待测膜-基系统中的纳米薄膜的弹性模量ef和基底的弹性模量es;

[0011][0012]

式(1)中:χ为修正因子,其利用临界压入深度下基底效应贡献程度所确定;i=1,2,3,

……

,n。

[0013]

作为本发明更优的技术方案,式(1)中所述的修正因子χ通过如下方式计算得到:

[0014]

当hi→

t时,则e

ri

=χef,根据式(2)计算得到所述的修正因子χ;

[0015][0016]

式中:gr为膜-基系统的折合剪切模量,gs为基底的剪切模量,gf为待测纳米薄膜的剪切模量,gj由折合模量ej和泊松比υj等效计算,j表示不同测试系统的脚标;i1为薄膜对膜-基系统的贡献因子,a为接触半径。

[0017]

作为本发明更优的技术方案:所述的压入载荷-深度曲线无明显“突进”或“突退”等现象。

[0018]

作为本发明更优的技术方案:所述的泊松比υj为0.1-0.5,优选为泊松比υj为0.3。

[0019]

本发明还有一个目的是提供过一种超薄纳米薄膜材料力学特征获取系统,该系统包括:

[0020]

加载单元,用于对待测膜-基系统施加n次不同的载荷;

[0021]

检测单元,用于检测压头压入深度和记录压入深度随压入荷载的变化关系;

[0022]

折合模量计算单元,用于根据深度随压入荷载的变化关系通过oliver-pharr模型计算各压入载荷下的膜-基系统折合模量;

[0023]

力学特征获取单元,用于根据所述的折合模量e

ri

、最大压入深度hi和厚度t拟合计算所述的膜-基系统中的纳米薄膜弹性模量ef和基底的弹性模量es,公式为式(1):

[0024][0025]

式中:χ为修正因子,其利用临界压入深度下基底效应贡献程度所确定;i=1,2,3,

……

,n。

[0026]

有益效果如下:

[0027]

本发明基于纳米薄膜材料压透工况获取超薄纳米薄膜材料力学特性,既可以突破超薄薄膜(膜厚《200nm)难以满足经典的10%临界压入深度准则的技术局限性,又能够针对未知基底材料属性的纳米薄膜进行精确的测试表征,即能够同时获取纳米薄膜和基底材料的弹性模量,为研究超薄纳米薄膜力学特性提供一种新方法。

[0028]

此外,本发明对压痕测试仪器的加载能力要求较低,无需具有动态力学测试等先进模式,测试流程简便。

[0029]

因此,本发明的基于典型纳米薄膜压透工况获取薄膜材料本征力学特性的方法可以作为一种普适性更为广泛的材料测试表征方法加以推广应用。

附图说明

[0030]

此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0031]

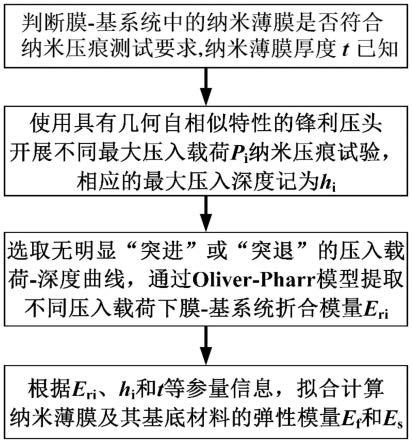

图1为本发明的超薄纳米薄膜材料力学特征获取方法的流程图。

[0032]

图2为等效锥形压头压透纳米薄膜的截面示意图;图2中1为锋利压头;2为加载轴线;3为纳米薄膜;4为基准平面;5为基底材料;6为膜-基界面;7、为压痕形貌。

[0033]

图3为实施例1中不同压入深度下商业化ito薄膜玻氏压头的压入载荷-位移曲线。

[0034]

图4为实施例1中商业化ito薄膜压痕试验中膜-基系统折合模量与压入深度的函数关系曲线。

具体实施方式

[0035]

下面结合附图进一步说明本发明的详细内容及其具体实施方式。

[0036]

本发明提供的获取方法首先对已知薄膜厚度的纳米薄膜材料进行不同压入深度的压痕测试试验,保证最大压入深度大于薄膜厚度,构建纳米薄膜压透工况,并提取相应的膜-基系统折合模量;进而根据膜-基系统折合模量与最大压入深度的关系,利用公式拟合计算出纳米薄膜和基底材料的弹性模量。

[0037]

本发明提供的一种基于纳米薄膜压透工况获取薄膜材料力学特性测试方法,其流程参见图1所示,具体操作步骤如下:

[0038]

步骤一、选取满足纳米压痕测试要求的光洁度、平整度优异的纳米薄膜3材料为测试对象,并牢固粘接在载物台上,以确保后续压痕测试的顺利进行。

[0039]

步骤二、使用具有几何自相似特性的锋利压头1,例如玻氏压头,对已知膜厚t的纳米薄膜3开展n次不同最大压入载荷为pi(i=1,2,3,

……

,n)的压痕测试,相应的最大压入深度分别为hi(i=1,2,3,

……

,n),且满足hi》t。

[0040]

步骤三、为保证测试结果的重复性和可靠性,对每种压入载荷进行不少于5次的重复性测试,同时要求在压入过程中无显著的微裂纹、剥离脱落、膜-基界面6脱粘等表面及界面损伤现象,故选取无明显“突进”或“突退”的压入载荷-深度(p-h)曲线进行数据分析。进而,通过经典的oliver-pharr模型提取不同压入载荷的膜-基系统折合模量e

ri

。

[0041]

步骤四、根据e

ri

、hi和t等参量信息,并利用公式(1)和公式(2)拟合计算纳米薄膜3及其基底材料5的弹性模量ef和es,其中公式(1)如下:

[0042][0043]

式中:当hi>>t,即hi→

+∞,则e

ri

=es;当hi→

t时,则e

ri

=χef,其中χ为临界压入深度(即薄膜厚度t)下基底效应贡献程度所确定的修正因子,计算公式如下:

[0044][0045]

式中:gr为膜-基系统的折合剪切模量,gs为基底的剪切模量,gf为待测纳米薄膜的剪切模量,gj由折合模量ej和泊松比υj等效计算,j表示不同测试系统的脚标;i1为薄膜对膜-基系统的贡献因子,a为接触半径。

[0046]

在一些实施例中,式(1)中所述的修正因子χ通过如下方式计算得到:

[0047]

当hi→

t时,则e

ri

=χef,根据式(2)计算得到所述的修正因子χ;

[0048][0049]

式中:gr为膜-基系统的折合剪切模量,gs为基底的剪切模量,gf为待测纳米薄膜的剪切模量,gj由折合模量ej和泊松比υj等效计算,j表示不同测试系统的脚标;i1为薄膜对膜-基系统的贡献因子,a为接触半径。

[0050]

在一些实施例中,所述的压入载荷-深度曲线无明显“突进”或“突退”等现象。

[0051]

在一些实施例中,所述的泊松比υj为0.1-0.5。

[0052]

在一些实施例中,所述的泊松比υj为0.3。

[0053]

本发明还提供一种超薄纳米薄膜材料力学特征获取系统,该系统包括:

[0054]

加载单元,用于对待测膜-基系统施加n次不同的载荷;

[0055]

检测单元,用于检测压头压入深度和记录压入深度随压入荷载的变化关系;

[0056]

折合模量计算单元,用于根据深度随压入荷载的变化关系通过oliver-pharr模型计算各压入载荷下的膜-基系统折合模量;

[0057]

力学特征获取单元,用于根据所述的折合模量e

ri

、最大压入深度hi和厚度t拟合计

算所述的膜-基系统中的纳米薄膜弹性模量ef和基底的弹性模量es,公式为式(1):

[0058][0059]

式中:χ为修正因子,其利用临界压入深度下基底效应贡献程度所确定;i=1,2,3,

……

,n。

[0060]

本发明提供的获取系统为研究超薄纳米薄膜力学特性研发,使用锋利的玻氏/维氏压头对纳米薄膜开展不同压透深度的压痕测试,实现对超薄纳米薄膜材料力学特性的精确评价,不仅可以突破超薄薄膜难以满足10%临界压入深度准则的局限性,还能够针对未知基底材料属性的纳米薄膜进行精确的测试表征。

[0061]

本发明所述的适用于纳米薄膜压透工况的薄膜力学特性计算模型式(1)通过如下方式得到:

[0062]

参见图2所示,锋利的几何自相似压头根据投影面积等效原理可等效为特征半角为α的锥形压头,假设纳米薄膜3与基底材料5在压入过程中界面结合性能良好,其中a1和a2分别为锋利压头1与基底材料5和纳米薄膜3的接触半径,hc为接触深度。

[0063]

基于sneddon模型,定义归一化变量x,当0《x《1时纳米薄膜压透后的压痕形貌7表达式为

[0064]

z=f(x),x=ρ/a2ꢀꢀ

(3)

[0065]

式中:对于压痕形貌7上的任意位置,ρ为距离加载轴线2的径向位移;z为距离基准面4的高度。通过hankle变换,结合压头几何形状函数积分处理,压入载荷pi和压入深度hi可表示为:

[0066][0067]

式中:σ

zz

(ρ,0)为压痕接触区域z向平均应力,即针对参见图2所示锥形压头纳米薄膜完全压透工况,压痕形貌7表达式为:

[0068][0069]

此时,根据压入载荷与z向平均应力的定量关系以及压入截面几何关系,压入载荷和压入深度如公式(6)所示:

[0070]

[0071]

式中:e

rs

和e

rf

分别为名义上的基底材料5弹性模量和纳米薄膜3弹性模量;δ为纳米薄膜力学特性在膜-基系统力学特性中所占权重。同时,纳米薄膜3的厚度t可用公式(7)表达:

[0072][0073]

而后根据接触刚度s表达式:

[0074][0075]

联立公式(6)至(8)即可推导出适用于纳米薄膜压透工况的薄膜力学特性计算模型式(1)。

[0076]

鉴于纳米薄膜压入过程中基底效应的影响,当hi→

t时,则e

ri

=χef,结合公式(2)所示的song-pharr模型计算得到式(1)中所述的修正因子χ;

[0077]

实施例1、

[0078]

本实施例所述的待测膜-基系统为用磁控溅射的商业化氧化铟锡(indium tin oxide,ito)单层纳米薄膜为例,基底材料为康宁玻璃,并且已知名义溅射厚度为180nm,被测试样尺寸规格为10mm

×

10mm

×

0.7mm(长

×

宽

×

高),具体测试步骤如下:

[0079]

步骤一,通过磁控溅射沉积制备的单层ito纳米薄膜材料,为保证被测试样表面达到纳米压痕试验对表面质量的要求,即纳米压痕压入深度不小于20倍试件表面粗糙度ra,此时通过原子力显微镜测试纳米薄膜表面粗糙度为1.0nm;

[0080]

步骤二,通过装配有玻氏(berkovich)金刚石压头的压痕测试仪器对ito纳米薄膜开展一系列不同压入载荷的压痕测试试验,压痕过程采用载荷控制加载模式,最大压入载荷分别为10mn、20mn、30mn和50mn,加载和卸载时间均为30s,为保证测试方法计算准确性和可靠性,每个压入载荷至少重复5组重复性试验,如图3所示为不同压入载荷下典型的压入载荷-位移曲线;

[0081]

步骤三,如图3所示,当最大压入载荷为10mn时,最大压入深度(253.17

±

1.52nm)也超过纳米薄膜厚度(t=180nm),因此对上述压痕响应数据利用经典的oliver-pharr模型,可以提取膜-基系统在不同压入深度下的折合模量,并绘制出如图4所示折合模量和最大压入深度的关系曲线;

[0082]

步骤四,通过公式(1)对图4中的ito薄膜压痕试验中折合模量与最大压入深度的试验结果进行拟合,可得拟合公式(9)如下:

[0083][0084]

其中,拟合程度r2值为0.9917,进而确定ito纳米薄膜和基底材料的弹性模量分别为146gpa和70.93gpa。

[0085]

本发明中被测纳米薄膜3在压入过程中无显著的微裂纹、剥离脱落、膜-基界面6脱粘等表面及界面损伤,即压入载荷-深度(p-h)曲线无明显“突进”或“突退”等现象。

[0086]

通过上述可知,本发明仅需通过使用锋利压头对纳米薄膜开展一系列不同压透深

度的压痕测试,即可实现对超薄纳米薄膜材料力学特性的精确评价。

[0087]

本发明所述获取方法操作流程简便,不仅可以突破超薄薄膜难以满足10%临界压入深度准则的局限性,还能够针对未知基底材料属性的纳米薄膜进行精确的测试表征,为研究超薄纳米薄膜力学特性提供一种新方法。

[0088]

以上所述仅为本发明的通用实例,并不用于限制本发明,对于本领域的技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有实施方式予以穷举。而由此所引申出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1