水下混输管道损伤模拟实验装置及模拟实验方法

1.本发明涉及一种水下混输管道损伤模拟实验装置及模拟实验方法,属于海底管道技术领域。

背景技术:

2.海底管道作为目前最快捷、最安全和经济可靠的海上输送方式,是海上油气田开发生产系统的重要组成部分。海底管道的内部处于高温高压状态,外部承受多种载荷共同作用,还会受到偶然因素的影响;同时面临巨大的人为破坏风险,因此海底管道的损伤概率大幅增加。如果海底管道出现损伤,对管道结构可能会造成严重破坏,甚至会出现管道泄漏、破裂等严重后果,造成油、气大量泄漏,可能进一步发展成为火灾和爆炸。

3.对于研究海底管道损伤造成的严重后果,目前国内外已经进行了相关的理论方法分析和仿真模拟分析,但仍缺乏相关的实验证明和数据支撑。有关海底管道损伤的实验装置多集中在研究管道泄漏这种单一风险的后果,且装置较为简单,海底管道在设计之初就设置了泄漏孔,通过手动开关实现管道泄漏,管道内压力、流量无法调节,存在较大误差。特别是目前缺乏对海底管道小孔泄漏后损伤后果的实验,无法实现海底管道的实时打开与闭合。因此,发明一种可以模拟海底管道多种损伤类型且易于控制管内流体状态的实验装置很有必要。

技术实现要素:

4.本发明提供一种水下混输管道损伤后果实验装置及实验方法,以弥补现有实验装置研究对象单一、误差较大的缺点。

5.本发明通过以下技术方案予以实现:

6.一种水下混输管道损伤模拟实验装置,包括:管道输送介质模拟系统、水下损伤模拟系统和数据采集系统共三个子系统;

7.所述的管道输送介质模拟系统,用于模拟输送油、气、以及油气混合介质的管道;所述的水下损伤模拟系统,用于模拟输送油、气、以及油气混合介质的管道出现损伤;所述的数据采集系统,用于采集正常情况下以及管道出现损伤情况下的试验数据。

8.优选的,所述的管道输送介质模拟系统包括:储油箱、油泵、输油管道手动开关、空气压缩机、输气管道手动开关、三通管、透明管道和回流管道。所述的储油箱材料为铝合金,下方连接出油管道,出油管道上依次连接油泵和输油管道手动开关,输气管道上的空气压缩机连接输气管道手动开关,出油管道和输气管道在三通管处汇合,连接透明管道和回流管道,回流管道的出口位于储油箱的上方。

9.优选的,所述水下损伤模拟系统包括:损伤管道模拟子系统和水下环境模拟子系统,损伤管道模拟子系统位于水下环境模拟子系统中,损伤管道模拟子系统分为水下损伤横管子系统和水下损伤立管子系统两部分。水下损伤横管子系统包括:依次连接形成闭环的未损伤横管、未损伤横管气动开关、损伤横管气动开关和可更换损伤横管,其中,损伤横

管气动开关和可更换损伤横管位于回流管道的水平段上;水下损伤立管子系统包括:依次连接形成闭环的未损伤立管、未损伤立管气动开关、损伤立管气动开关和可更换损伤立管,其中,损伤立管气动开关和可更换损伤立管位于回流管道的垂直段上;水下环境模拟子系统包括:水箱、排水阀和排水管,排水阀的进水口与水箱的底部贯通连接,排水阀的出水口与排水管连接;未损伤横管气动开关、损伤横管气动开关、未损伤立管气动开关和损伤立管气动开关通过空气软管集中于空气软管集线盒,经空气软管集线盒连接到控制器,控制器和电脑连接。

10.优选的,所述数据采集系统包括:测量实验油流量的流量传感器、测量实验气体压力的压力传感器和测量油气混合介质的混合介质测量装置。所述数据采集系统包括:测量实验油流量的第一流量传感器,第一流量传感器连接在输油管道手动开关和三通管之间的出油管道上;测量实验气体压力的第一压力传感器,第一压力传感器连接在输气管道手动开关和三通管之间的输气管道上;第二流量传感器和第二压力传感器连接在三通管和透明管道之间的管道上,第二流量传感器和第二压力传感器组成第一组混合介质测量装置;在水箱中,第三流量传感器和第三压力传感器连接在透明管道与损伤横管气动开关之间的回流管道上,第三流量传感器和第三压力传感器组成第二组混合介质测量装置;第四流量传感器和第四压力传感器连接在可更换损伤横管和损伤立管气动开关之间的回流管道上,第四流量传感器和第四压力传感器组成第三组混合介质测量装置;第五流量传感器和第五压力传感器连接在可更换损伤立管之后的回流管道上,第五流量传感器和第五压力传感器组成第四组混合介质测量装置;所有传感器的信号通过传感器集线盒传递到显示器上显示相关读数,显示器和电脑连接。

11.优选的,控制器和显示器设置在控制柜中,控制柜外表面的上方有五个流量传感器读数显示器,分别是:第一流量传感器读数显示器、第二流量传感器读数显示器、第三流量传感器读数显示器、第四流量传感器读数显示器和第五流量传感器读数显示器;控制柜外表面的下方有五个按钮,分别是:总开关按钮、未损伤横管气动开关按钮、损伤横管气动开关按钮、未损伤立管开关按钮和损伤立管气动开关按钮。

12.一种水下混输管道损伤模拟实验方法,应用前述的模拟实验装置,包括以下步骤:

13.s1、打开空气压缩机和控制器,调试气动开关和传感器,将电脑和控制器连接;

14.s2、按照试验要求在水箱内注水,将水位保持在需求高度,打开油泵和输油管道手动开关、输气管道手动开关,实现管内油气的正常流动;

15.s3、按照试验要求调节油泵的出油量,记录第一流量传感器的示数,调节空气压缩机的出气量,记录第一压力传感器的示数;

16.s4、观察透明管道,待混输油气达到稳定状态,依次记录第一、第二、第三和第四组混合介质测量装置的示数;

17.s5.1、关闭未损伤横管开关,打开损伤横管开关,观察实验现象,着重记录第二组和第三组混合介质测量装置的示数;

18.s5.2、关闭未损伤立管开关,打开损伤立管开关,观察实验现象,着重记录第三组和第四组混合介质测量装置的示数;

19.s6、关闭损伤横管开关、损伤立管开关,打开未损伤横管开关、未损伤立管开关,让混合介质继续流通一段时间,避免水进入管道;

20.s7、关闭所有气动开关,断开电源,利用吸油毡吸附水中残留油污,打开排水阀,通过排水管排尽水箱中的水。

21.优选的,根据实验数据总结水下混输管道损伤时混合介质的流动特点和规律,根据总结出的流动特点和规律在海底管道中的关键位置布置流量传感器和压力传感器,以便及时发现管道泄漏、破裂等隐患和灾害,将损失控制在最小范围之内。

22.本发明的优势是:

23.该装置能够用来测量小孔泄漏、管道破裂甚至管道断裂等损伤的后果;该装置的管道可作为输气管道、输油管道和油气混输管道进行多次实验;该实验装置操作简单,损伤管道安装完成之后,可通过控制柜来控制水下开关的打开与闭合,误差较小,可以真实反应管道发生损伤后介质在水中的状态。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

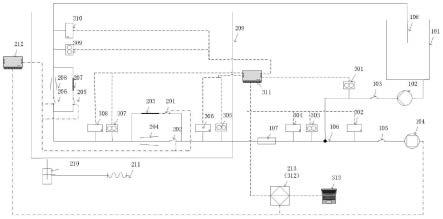

25.图1为本发明实施例的实验装置整体结构示意图;

26.图2为本发明实施例的可更换管道的结构示意图;

27.图3为本发明实施例的实验装置控制柜外表面开关和显示器的分布图;

28.图4为本发明实施例的实验方法的逻辑流程图;

29.图1中,101为储油箱,102为油泵,103为输油管道手动开关,104为空气压缩机,105为输气管道手动开关,106为三通管,107为透明管道,108为回流管道;201为未损伤横管气动开关,202为损伤横管气动开关,203为未损伤横管,204为可更换损伤横管,205为未损伤立管开关,206为损伤立管气动开关,207为未损伤立管,208为可更换损伤立管;209为水箱,210为排水阀,211为排水管,212为空气软管集线盒,213为控制器;301为第一流量传感器,302为第一压力传感器,303为第二流量传感器,304为第二压力传感器,305为第三流量传感器,306为第三压力传感器,307为第四流量传感器,308为第四压力传感器,309为第五流量传感器,310为第五压力传感器,311为传感器集线盒,312为显示器,313为电脑;

30.图3中,1为总开关按钮,2为未损伤横管气动开关按钮,3为损伤横管气动开关按钮,4为未损伤立管开关按钮,5为损伤立管气动开关按钮,6为第一流量传感器读数显示器,7为第二流量传感器读数显示器,8为第三流量传感器读数显示器,9为第四流量传感器读数显示器,10为第五流量传感器读数显示器。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.如图1所示,为本发明实施例的实验装置整体结构示意图。一种水下混输管道损伤

后果实验装置,包括:管道输送介质模拟系统、水下损伤模拟系统和数据采集系统三个子系统。

33.具体而言,本实施例所述的管道输送介质模拟系统包括:储油箱101、油泵102、输油管道手动开关103、空气压缩机104、输气管道手动开关105、三通管106、透明管道107和回流管道108。所述的储油箱101材料为铝合金,下方连接出油管道,出油管道上依次连接油泵102和输油管道手动开关103,输气管道上的空气压缩机104连接输气管道手动开关105,出油管道和输气管道在三通管106处汇合,连接透明管道107和回流管道108,回流管道108的出口位于储油箱101的上方,混输介质从回流管道108的出口进入储油箱101。

34.具体的,本实施例所述水下损伤模拟系统包括损伤管道模拟子系统和水下环境模拟子系统两部分,损伤管道模拟子系统位于水下环境模拟子系统中。损伤管道模拟子系统分为水下损伤横管子系统和水下损伤立管子系统两部分,其中水下损伤横管子系统包括:依次连接形成闭环的未损伤横管203、未损伤横管气动开关201、损伤横管气动开关202和可更换损伤横管204,其中,损伤横管气动开关202和可更换损伤横管204位于回流管道108的水平段上。水下损伤立管子系统包括:依次连接形成闭环的未损伤立管207、未损伤立管气动开关205、损伤立管气动开关206和可更换损伤立管208,其中,损伤立管气动开关206和可更换损伤立管208位于回流管道108的垂直段上。水下环境模拟子系统包括:水箱209、排水阀210和排水管211,排水阀210的进水口与水箱209的底部贯通连接,排水阀210的出水口与排水管211连接。未损伤横管气动开关201、损伤横管气动开关202、未损伤立管气动开关205和损伤立管气动开关206通过空气软管集中于空气软管集线盒212,经空气软管集线盒212连接到控制器213,由空气压缩机104提供气源。水下气动开关通过软管连接到空气压缩机104,由空气压缩机104提供动力,既可以减少操作水下开关的繁琐性,也能实现多个开关同时开闭,减少压力和流量波动对实验结构的影响。

35.如图2所示,为本发明实施例的可更换管道的结构示意图。可更换损伤横管204和可更换损伤立管208,是指已经出现损伤的海底管道。未损伤横管和可更换损伤横管、未损伤立管和可更换损伤立管两组对照管道的目的是通过未损伤横管和未损伤立管使管道内部介质流动处于相对稳定阶段,记录未损伤阶段的数据与后续损伤数据进行对比分析。可更换损伤横管管道和可更换损伤立管管道是通过法兰与其他管道连接,可以根据实验要求制作相对应的损伤管道进行更换,同时也可以改变管道的方向从而模拟损伤在不同方位的损伤后果。水箱材料为全透明高强度亚克力,水箱中间部位有用于加固的不锈钢板,其前方有用于测量水深的标尺。

36.具体的,本实施例所述数据采集系统包括:测量实验油流量的第一流量传感器301,第一流量传感器301连接在输油管道手动开关103和三通管106之间的出油管道上;测量实验气体压力的第一压力传感器302,第一压力传感器302连接在输气管道手动开关105和三通管106之间的输气管道上;第二流量传感器303和第二压力传感器304连接在三通管106和透明管道107之间的管道上,第二流量传感器303和第二压力传感器304组成第一组混合介质测量装置;在水箱209中,第三流量传感器305和第三压力传感器306连接在透明管道107与损伤横管气动开关202之间的回流管道108上,第三流量传感器305和第三压力传感器306组成第二组混合介质测量装置;第四流量传感器307和第四压力传感器308连接在可更换损伤横管204和损伤立管气动开关206之间的回流管道108上,第四流量传感器307和第四

压力传感器308组成第三组混合介质测量装置;第五流量传感器309和第五压力传感器310连接在可更换损伤立管208之后的回流管道108上,第五流量传感器309和第五压力传感器310组成第四组混合介质测量装置。电脑313分别与控制器和显示器312连接,所有传感器的信号通过传感器集线盒311传递到显示器312上显示相关读数,电脑313记录相关数据的变化。

37.作为优选的实施例,本发明的一种水下混输管道损伤后果实验装置,可以设计一个控制柜使得模拟试验的操作更加方便,控制柜中设置有:控制器213和显示器312,可以节约空间和人力,同时方便使用者操作和观察实验现象。如图3所示,为本发明实施例的实验装置控制柜外表面开关和显示器的分布图。控制柜外表面的上方有五个流量传感器读数显示器,分别是:第一流量传感器读数显示器6、第二流量传感器读数显示器7、第三流量传感器读数显示器8、第四流量传感器读数显示器9和第五流量传感器读数显示器10。控制柜外表面的下方有五个按钮,分别是:总开关按钮1、未损伤横管气动开关按钮2、损伤横管气动开关按钮3、未损伤立管开关按钮4和损伤立管气动开关按钮5,用于控制水下损伤模拟系统的气动开关。非试验状态下,所有气动开关都处于闭合状态;实验时打开总开关后,未损伤横管气动开关201和未损伤立管开关205处于打开状态,损伤横管气动开关202和损伤立管气动开关206处于闭合状态;可根据实验的要求打开或者闭合对应的气动开关。

38.如图4所示,为本发明实施例的实验方法的逻辑流程图。一种水下混输管道损伤模拟实验方法,包括以下步骤:

39.s1、打开空气压缩机104和控制器213,调试气动开关和传感器,将电脑313和控制器213连接;

40.s2、按照试验要求在水箱209内注水,将水位保持在需求高度,打开油泵102和输油管道手动开关103、输气管道手动开关105,实现管内油气的正常流动;

41.s3、按照试验要求调节油泵102的出油量,记录第一流量传感器301的示数,调节空气压缩机104的出气量,记录第一压力传感器302的示数;

42.s4、观察透明管道107,待混输油气达到稳定状态,依次记录第一、第二、第三和第四组混合介质测量装置的示数(即传感器303、304、305、306、307、308、309、310的示数);

43.s5.1、关闭未损伤横管开关201,打开损伤横管开关202,观察实验现象,着重记录第二组和第三组混合介质测量装置的示数(即传感器306、307、308、309的示数);

44.s5.2、关闭未损伤立管开关205,打开损伤立管开关206,观察实验现象,着重记录第三组和第四组混合介质测量装置的示数(即传感器307、308、309、310的示数);

45.s6、关闭损伤横管开关202、损伤立管开关206,打开未损伤横管开关201、未损伤立管开关205,让混合介质继续流通一段时间,避免水进入管道;

46.s7、关闭所有气动开关,断开电源,利用吸油毡吸附水中残留油污,打开排水阀210,通过排水管211排尽水箱209中的水。

47.实验步骤中s5分为5.1、5.2两个步骤,分别用来研究横管及立管的损伤后果,既可以单独进行,也可以同时进行,更换损伤管道,重复上述实验步骤,探究不同损伤部位可能带来的不同后果。

48.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可

以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1