一种推力轴承试验机

:

1.本发明属于试验设备技术领域,具体涉及一种推力轴承试验机,能够测试弹流润滑油膜厚度和摩擦力矩,以此探究推力轴承的润滑状态和运行工况,表征润滑剂的性能。

背景技术:

2.推力轴承由轴圈、座圈和滚动体组成,广泛应用于起重机吊钩,立式水泵,以及各种大型设备的减速器中,能够承受较大的轴向载荷,其摩擦学性能直接影响设备运转的可靠性,而润滑膜厚和摩擦系数是界定推力轴承摩擦学性能的重要指标。

3.推力轴承具有全轴承的特性,在摩擦学领域中,常以推力轴承为载体,评估滚动轴承的性能并揭示其润滑机理,评估不同轴承材料的性能以及润滑剂的性能。现有技术中的推力轴承试验机种类繁多,例如,美国普度大学用以研究材料滚动接触寿命与保持架受力的试验机;德国亚琛工业大学用以研究zddp化学膜性能的试验机;德国舍弗勒技术中心和美孚工程研究中心用以研究轴承白蚀裂纹的试验机;德国萨尔大学用以研究表面织构与磨损行为的试验机;葡萄牙机械工程与工程管理研究所用以研究轴承摩擦力矩与润滑脂性能的的试验机;还有,中国专利95208823.1公开的滑动推力轴承加速磨损在线测量试验机,包括滚球、滚球、电动机、轴、滚球,还包括加力装置、横梁、测试放大装置、下推柱、底座、支柱、上推柱、托盘、壳体、摩擦盘,加力装置装于底座并与滚球相接,横梁通过支柱与底座相连,下推柱穿过横梁,其下端座于滚球,上端与滚球相接,测试放大装置与下推柱及底座相连,上推柱穿过底座,其下端座于滚球,上端与滚球相接,在壳体上开有限位槽,用于限制托盘转动,托盘底端座于滚球上,摩擦盘与轴相连,轴由壳体底部穿出,壳体与底座相连,电动机与轴相连并固定于壳体上;中国专利201210305389.1公开的一种双转向双向加载的推力轴承试验装置,由以下部件组成,底座、电动机、联轴器、机架、滚动轴承及座、加载推力轴承油槽、加载活塞油缸、加载推力轴承、加载推力盘、密封、试验推力轴承支撑系统、试验推力轴承瓦、推力盘,飞轮,轴,盖板,导瓦及座,试验轴承机架及水槽底座和电动机固定在同一平面,轴通过膜片联轴器与电动机相连,机架、加载推力轴承油槽、试验轴承水槽依次连接并固定安装在底座上,两套加载活塞油缸和两套加载推力轴承及加载推力盘位于加载推力轴承油槽内,加载推力轴承油槽上部和下部各安装一套滚动轴承,两套试验推力轴承支撑系统、两套试验推力轴承瓦、两套推力盘及一套飞轮位于试验轴承水槽内,试验轴承水槽底部安装密封,试验轴承水槽顶部安装导瓦及座和盖板;中国专利201610069685.4公开的一种组合加载推力轴承试验台,包括底座,固定在底座上的支撑腔体,连接在支撑腔体顶部的支撑腔体盖,支撑腔体周围布置管路进出口;所述支撑腔体内部设置有连接在底座上的试验介质腔体,试验介质腔体顶部部连接试验介质腔体盖;所述试验介质腔体内部固定有试验推力轴承底座,试验推力轴承底座上连接有试验推力轴承组件,试验推力轴承组件上部轴瓦与推力盘下端面配合,推力盘上端与轴上端周向连接,以传递扭矩,轴由上轴承和固定在底座上的下轴承组成支撑结构,主要承受径向力;上轴承配合安装在上轴承座中,上轴承座连接在试验推力轴承底座上;推力球轴承座与推力盘上端面连接,加载盘通过推力球轴承

与推力球轴承座连接,加载盘上部与液压缸的活塞杆端部形成高副接触,液压缸底部与支撑腔体盖连接;推力盘与试验介质腔体盖通过机械密封组件连接,推力盘带动机械密封组件动环转动,试验介质腔体盖与机械密封组件静环固定连接;设置在机械密封组件上的密封介质进口和密封介质出口分别与对应管路连接;所述液压缸和机械密封组件对试验推力轴承组件组合加载。但是,上述试验设备探究的影响因素相对单一,无法将推力轴承的多个影响因素耦合。因此,研发设计一种能够在不同工况下同时探究影响推力轴承润滑效果多个因素的试验机。

技术实现要素:

4.本发明的目的在于克服现有技术存在的缺点,研发设计一种推力轴承试验机,对润滑油膜厚和摩擦力矩进行测量装置,为摩擦学机理的研究提供数据支持。

5.为了实现上述目的,本发明涉及的一种推力轴承试验机的主体结构包括由上台面和下台面以及连接上台面与下台面的立柱组成的台架,上台面上设置的光学系统和回转系统,下台面上设置的加载系统,以及穿过上台面连接回转系统与加载系统的主轴系统,其中,主轴系统由电机驱动,上台面上还设置有限位杆。

6.本发明涉及的光学系统的主体结构包括平移台以及与其连接的显微镜;平移台设置于支座上,通过连接板与连接杆连接,连接杆上设置有显微镜支架,显微镜支架上设置有显微镜。

7.本发明涉及的回转系统的主体结构包括玻璃盘及其中心设置的回转轴,以及拉压传感器;玻璃盘与回转轴之间设置有垫片,回转轴上端设置有套筒,套筒由挡圈固定在回转轴上,套筒上设置有支座板,支座板上设置有两个关于中心对称的传感器支座,传感器支座上设置有拉压传感器。

8.本发明涉及的加载系统的主体结构包括千斤顶及其上设置的传感器;千斤顶的上端设置有传感器底盘,传感器底盘的内部设置有加载板和加载弹簧,传感器设置于传感器底盘的顶部,传感器的顶部和底部分别设置有上顶盖和下底盖,加载弹簧与下底盖接触。

9.本发明涉及的主轴系统的主体结构包括主轴及其上设置的球托;主轴的顶部通过螺栓与球托底座连接,球托底座上套设有球托和固定圈,主轴的下部套设有外套筒,主轴与外套筒之间设置有两个面对面安装的对角接触球轴承,对角接触球轴承之间设置有轴承支撑,外套筒的上端和下端分别设置有上端盖和下端盖。

10.本发明涉及的光学系统用于采集光干涉图,通过与光学系统连接的计算机对干涉图进行处理,能够得到膜厚,其中,显微镜包括目镜、物镜和镜筒;连接杆、显微镜支架和显微镜连接成整体,在位移台上水平移动,显微镜支架上设置有调焦手轮,能够调节显微镜的纵向高度。

11.本发明涉及的回转系统的作用是实现玻璃盘的回转运动;当回转轴上不装设传感器杆时,回转轴自由旋转,当回转轴上装设传感器杆时,回转轴的回转由传感器杆和拉压传感器采集,进行摩擦力矩的测量。

12.本实施例涉及的加载系统对主轴系统进行加载,主轴系统在被上压的过程中带动球托和滚动体压在玻璃盘上,其中,滚动体为aks系列钢球,直径为25.4mm,精度等级为g5;具体的加载过程为:千斤顶将力施加在加载板上,加载板通过加载弹簧将力柔性施加在传

感器上,传感器对力进行采集并实时输出到与传感器配套的显示面板上。

13.本发明涉及的主轴系统的作用是提供回转运动,驱动球托和滚动体转动。

14.本发明涉及的一种推力轴承试验机具有两种测试模式,一种是保持架固定状态下的膜厚测量模式,另一种是保持架自由状态下的摩擦力矩测量模式;测量时,首先,将滚动体均匀布置于保持架内,然后,将保持架置于球托上,其次,将润滑剂均匀涂覆在玻璃盘和滚动体上,然后,通过千斤顶将主轴系统上压,使滚动体与玻璃盘干涉,电机驱动主轴系统转动,进而带动球托和滚动体转动,在转动过程中:通过光学系统对滚动体与玻璃盘之间的干涉图像进行实时采集,通过拉压传感器对滚动体与玻璃盘之间的摩擦力进行实时采集;膜厚测量的具体过程是:在保持架的两侧设置可拆卸的挡杆,使保持架的运动被限位杆限制,电机通过主轴系统驱动滚动体自转而不公转,滚动体的自转驱动玻璃盘转动,显微镜采集滚动体与玻璃盘之间的干涉图像被将其传输到计算机上;摩擦力测量的具体过程是:在回转轴上设置传感器杆,保持架的运动不受限,电机通过主轴系统驱动滚动体自转且公转,滚动体带动玻璃盘回转,玻璃盘的转动趋势通过传感器杆传递至拉压传感器,拉压传感器对玻璃盘的转动趋势进行采集并将其传输到计算机上。

15.本发明与现有技术相比,能够在保持架运动受限的状态下,进行高速工况下的润滑油膜厚度采集,在保持架运动不受限的状态下,进行滚动体与玻璃盘之间的摩擦力矩测量,摒弃了常规的砝码加载方式,通过千斤顶上压主轴系统,实现滚动体与玻璃盘之间较大范围的干涉,以获取不同运行参数下的膜厚和摩擦力矩;其结构简单,操作方便,测量数据准确、测量结果重复性强,便于对高副接触摩擦学特性进行定量分析研究。

附图说明:

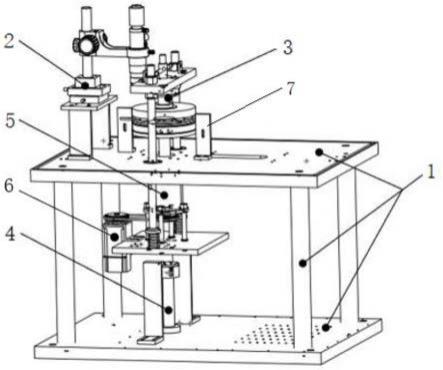

16.图1为本发明的主体结构示意图。

17.图2为本发明涉及的台架的结构示意图。

18.图3为本发明涉及的光学系统的结构示意图。

19.图4为本发明涉及的回转系统的结构示意图。

20.图5为本发明涉及的加载系统的结构示意图。

21.图6为本发明涉及的主轴系统的结构示意图。

22.图7为本发明涉及的主轴系统的剖面结构示意图。

23.图8为本发明涉及的滚动体与保持架的装配示意图。

24.图9为本发明进行膜厚测量时的保持架的安装示意图。

25.图10为本发明进行摩擦力测量时的保持架的安装示意图。

26.图11为本发明涉及的不同卷吸速度下油膜厚度的光干涉图。

27.图12为本发明涉及的最小膜厚h

min

和中心膜厚h

cen

与卷吸速度的线性关系示意图。

28.图13为本发明涉及的摩擦系数与卷吸速度的线性关系示意图。

具体实施方式:

29.下面通过实施例并结合附图对本发明作进一步说明。

30.实施例1:

31.本实施例涉及的一种推力轴承试验机的主体结构如图1所示,包括如图2所示的框

架式结构的台架1,台架1由上台面101和下台面102以及连接上台面101与下台面102的立柱103组成,上台面101上设置有光学系统2和回转系统3,下台面102上设置有加载系统4,由电机6驱动的主轴系统5穿过上台面101将回转系统3与加载系统4连接,此外,上台面101上还设置有限位杆7;光学系统2的主体结构如图3所示,包括支座201、平移台202、连接板203、连接杆204、显微镜支架205和显微镜206;桌式结构的支座201上设置有平移台202,平移台202通过连接板203与连接杆204连接,连接杆204上设置有显微镜支架205,显微镜支架205上设置有显微镜206;回转系统3的主体结构如图4所示,包括玻璃盘301、回转轴302、垫片304、套筒305、挡圈306、支座板307、传感器支座308和拉压传感器309;圆形结构的玻璃盘301的中心设置有回转轴302,玻璃盘301与回转轴302之间设置有垫片304,回转轴302上端设置有套筒305,套筒305由挡圈306固定在回转轴302上,套筒305上设置有支座板307,支座板307上设置有两个关于中心对称的传感器支座308,传感器支座308上设置有拉压传感器309;加载系统4的主体结构如图5所示,包括千斤顶401、传感器底盘402、加载板403、加载弹簧404、传感器405、上顶盖406和下底盖407;千斤顶401的上端设置有传感器底盘402,传感器底盘402的内部设置有加载板403和加载弹簧404,传感器底盘403的顶部设置有传感器405,传感器405的顶部和底部分别设置有上顶盖406和下底盖407,加载弹簧404与下底盖407接触;主轴系统5的主体结构如图6所示,包括主轴501、螺栓502、球托底座503、球托504、固定圈505、外套筒506、对角接触球轴承507、轴承支撑508、上端盖509和下端盖510;主轴501的顶部通过螺栓502与球托底座503固定连接,球托底座503上套设有球托504和固定圈505,主轴501的下部套设有外套筒506,主轴501与外套筒506之间设置有两个面对面安装的对角接触球轴承507,对角接触球轴承507之间设置有轴承支撑508,外套筒506的上端和下端分别设置有上端盖509和下端盖510。

32.本实施例涉及一种推力轴承试验机在fva3标准油充分供油体条件下进行膜厚和摩擦力矩测量的具体工艺过程如下:

33.(1)安装

34.将显微镜206和拉压传感器309分别与计算机连接,用石油醚和无水乙醇将滚动体100和保持架200擦拭干净,将3个滚动体100平均布置在保持架200上,并使用m3螺栓固定,将保持架200放置在球托504上,将润滑剂均匀涂覆于滚动体100和玻璃盘301上;

35.(2)调节

36.通过千斤顶401上压主轴系统5,使滚动体100与玻璃盘301初步接触,调节平移台202,使滚动体100的回转中心线与显微镜206的中心线重合,然后将显微镜206的焦距和外置红绿光源的光强值调节至设定值,以获取清晰的干涉图像;

37.(3)加载

38.转动千斤顶401,上压主轴系统5,使滚动体100与玻璃盘301干涉,当与传感器405配套的显示面板的显示数值为90n时停止加载,单个滚动体100的载荷为30n;

39.(4)驱动

40.将电机6的转速设置为10-1024mm/s,启动电机6,电机6通过主轴系统5驱动滚动体100和玻璃盘301回转;

41.(5)膜厚测量

42.膜厚测量前,在保持架200的两端设置挡杆300,以限制保持架200的运动,滚动体

100只能自转,通过显微镜206采集滚动体100与玻璃盘301之间的干涉图像并传输到计算机,基于膜厚处理软件对干涉图像进行处理,得到膜厚数据;

43.(6)摩擦力矩测量

44.摩擦力矩测量前,在回转轴302上设置传感器杆303,保持架200的运动不受限,电机6通过主轴系统5驱动滚动体100自转且公转,滚动体100带动玻璃盘301回转,玻璃盘301带动回转轴302旋转,进而带动传感器杆303转动,拉压传感器309采集传感器杆303的转动趋势并传输到计算机上。

45.测量结果如图11、12和13所示,可知,随着卷吸速度的增大,最小膜厚和中心膜厚在对数坐标下呈现近乎线性的增加趋势,摩擦系数随卷吸速度的增大先减小再增大,实现了膜厚和摩擦力矩的测量。

46.本实施例涉及的玻璃盘301的材质为k9玻璃,表面粗糙度ra为20nm,直径为150mm,表面镀有析光cr膜,泊松比为0.208,弹性模量为81gpa;滚动体100的材质为gcr15钢,精度为g5,表面粗糙度ra为14nm,直径为25.4mm,泊松比为0.3,弹性模量为210gpa;润滑剂为黏度等级是iso vg 100的矿物油fva3。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1