分析蓄电池单元的质量的方法与流程

1.本公开涉及一种分析蓄电池单元的质量的方法,并且更具体地,涉及一种通过对在高通量质量检查中被评估为低质量的蓄电池单元执行全面质量检查来分析蓄电池单元的质量的方法。

背景技术:

2.近年来,使用电动马达为车辆提供动力已经呈指数增长。为了给电动马达供电,使用了由多个蓄电池单元组成的蓄电池组。大多数蓄电池单元可以维持适合在数百英里范围内为车辆供电的电量。然而,偶尔生产无法保持足够的电量的低质量的蓄电池单元。低质量蓄电池单元的常见原因是沉积在蓄电池单元阳极上的固体电解质界面(sei)不足。sei由电解质溶剂、添加剂和盐的还原形成。

3.分析蓄电池单元的质量的当前实践包括执行放电容量检查(即,检查(蓄电池)单元提供的容量(以安培小时为单位测量)在确定的规格内)以及执行库存保持和开路电压(ocv)监测(其涉及保持库存并且检查ocv随时间的减少)。尽管有效,但是此类质量控制措施是时间密集型的(具有大量质量溢出的可能性和存储库存的额外开销成本)并且数据不良(即,不是诊断性的或预测性的)。分析蓄电池单元质量的其他方法涉及分析阳极上的sei。然而,必须切开蓄电池单元(破坏蓄电池单元)来分析sei。

4.因此,尽管当前用于分析蓄电池单元的质量的质量控制系统实现了它们的预期目的,但需要一种分析蓄电池单元的质量的新型方法来解决这些问题。

技术实现要素:

5.根据本公开的若干方面,一种分析蓄电池单元的质量的方法包括用质量控制系统对蓄电池单元执行高通量质量检查,评估蓄电池单元的质量分数,其中质量分数将蓄电池单元识别为低质量或高质量,并且如果识别为低质量,则对蓄电池单元执行全面质量检查。所述方法还包括评估蓄电池单元的增强的质量分数,取代质量控制系统的质量分数,将蓄电池单元识别为确认的低质量或确认的高质量,并且如果确认为低质量,则提供用于制造后续蓄电池单元的修改的生产指令。

6.在一个方面,用质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析蓄电池单元的单元形成电荷数据、分析蓄电池单元的气袋内的气体体积、分析气袋内的气体的成分以及分析蓄电池单元放电检查数据中的一者。

7.在另一个方面,质量控制系统被进一步限定为第一质量控制系统,并且质量分数被进一步限定为第一质量分数,所述方法还包括用第二质量控制系统对蓄电池单元执行高通量质量检查,第二质量控制系统被进一步限定为分析蓄电池单元的单元形成电荷数据、分析蓄电池单元的气袋内的气体体积、分析所述气袋内的气体的成分以及分析未由所述第一质量控制系统执行的所述蓄电池单元放电检查数据中的一者,以及评估所述蓄电池单元的第二质量分数,其中所述第二质量分数将所述蓄电池单元识别为低质量或高质量。

8.在另一个方面,所述方法还包括分析第一质量分数和第二质量分数,并且评估将蓄电池单元识别为低质量或高质量的全局质量分数。

9.在另一个方面,评估全局质量分数发生在对蓄电池单元执行全面质量检查之前。

10.在另一个方面,用第一质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析蓄电池单元的单元形成电荷数据,并且其中用第二质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析气袋内的气体的成分,其中分析蓄电池单元的单元形成电荷数据发生在分析气袋内的气体的成分之前。

11.在另一个方面,用第一质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析蓄电池单元的单元形成电荷数据,并且其中用第二质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析蓄电池单元的气袋内的气体体积,其中分析蓄电池单元的单元形成电荷数据发生在分析蓄电池单元的气袋内的气体体积之前。

12.在另一个方面,用第一质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析蓄电池单元的单元形成电荷数据,并且其中用第二质量控制系统对蓄电池单元执行高通量质量检查被进一步限定为分析蓄电池单元放电检查数据,其中分析蓄电池单元的单元形成电荷数据发生在分析蓄电池单元放电检查数据之前。

13.在另一个方面,如果被识别为低质量,则对蓄电池单元执行全面质量检查被进一步限定为对气袋内的气体执行气相色谱分析。

14.在另一个方面,如果被识别为低质量,则对蓄电池单元执行全面质量检查被进一步限定为通过老化和重复的充电和放电循环来执行加速循环测试(act)。

15.在另一个方面,如果确认为低质量,则提供用于制造连续蓄电池单元的修改的生产指令被进一步限定为提供用于自适应化成充电参数的指令。

16.在另一个方面,所述方法还包括如果蓄电池单元被确认为高质量,则将蓄电池单元重新引入生产。

17.在另一个方面,所述方法还包括如果蓄电池单元被确认为低质量,则报废所述蓄电池单元。

18.根据本公开的若干方面,一种分析蓄电池单元的质量的方法包括用第一质量控制系统对蓄电池单元执行高通量质量检查,评估蓄电池单元的第一质量分数,其中第一质量分数将蓄电池单元识别为低质量或高质量,用第二质量控制系统对蓄电池单元执行高通量质量检查,以及评估蓄电池单元的第二质量分数,其中第二质量分数将蓄电池单元识别为低质量或高质量。所述方法还包括分析第一质量分数和第二质量分数,并且评估将蓄电池单元识别为低质量或高质量的全局质量分数,如果被识别为低质量,则对蓄电池单元执行全面质量检查,评估蓄电池单元的增强的质量分数,取代将蓄电池单元识别为确认的低质量或确认的高质量的质量控制系统的质量分数,以及如果蓄电池单元被确认为低质量,则提供用于自适应化成充电参数的指令。

19.在一个方面,评估全局质量分数发生在对蓄电池单元执行全面质量检查之前。

20.在另一个方面,如果被识别为低质量,则对蓄电池单元执行全面质量检查被进一步限定为对气袋内的气体执行气相色谱分析。

21.在另一个方面,如果被识别为低质量,则对蓄电池单元执行全面质量检查被进一步限定为通过老化和重复的充电和放电循环来执行act。

22.在另一个方面,所述方法还包括如果蓄电池单元被确认为低质量,则报废所述蓄电池单元。

23.根据本公开的若干方面,一种分析蓄电池单元的质量的方法包括用第一质量控制系统分析蓄电池单元的单元形成电荷数据,评估蓄电池单元的第一质量分数,其中第一质量分数将蓄电池单元识别为低质量或高质量,用第二质量控制系统分析蓄电池单元的气袋内的气体的成分,以及评估蓄电池单元的第二质量分数,其中第二质量分数将蓄电池单元识别为低质量或高质量。所述方法还包括分析第一质量分数和第二质量分数,并且评估将蓄电池单元识别为低质量或高质量的全局质量分数,如果被识别为低质量,则对蓄电池单元执行全面质量检查,评估蓄电池单元的增强的质量分数,取代将蓄电池单元识别为确认的低质量或确认的高质量的质量控制系统的质量分数,以及如果蓄电池单元被确认为低质量,则提供用于自适应化成充电参数的指令。

24.在一个方面,如果被识别为低质量,则对蓄电池单元执行全面质量检查被进一步限定为对气袋内的气体执行气相色谱分析。

25.根据本文提供的描述,进一步的适用领域将变得显而易见。应该理解,说明书和具体示例仅仅是为了说明的目的,而不是旨在限制本公开的范围。

附图说明

26.本文所描述的附图仅用于说明目的,并不旨在以任何方式限制本公开的范围。

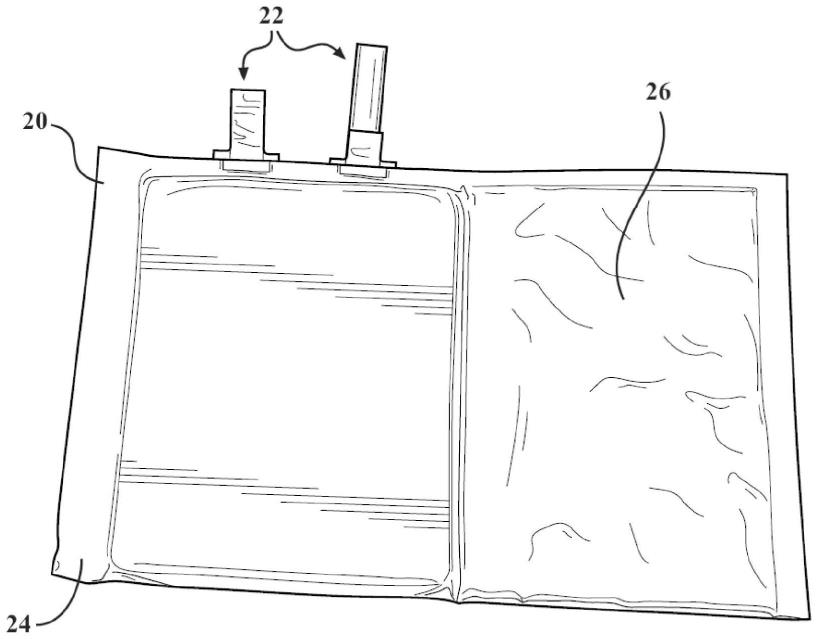

27.图1是包括气袋的蓄电池单元的一个示例的透视图,其中气袋处于放气配置。

28.图2是图1示出的蓄电池单元的透视图,其中气袋处于充气配置。

29.图3是分析蓄电池单元的质量的方法的一个示例的流程图。

具体实施方式

30.以下描述本质上仅是示例性的,并不旨在限制本公开、应用或使用。

31.参考图1和图2,根据本公开的若干方面,蓄电池单元总体上以20示出。蓄电池单元20是蓄电池组的部件。更具体地,蓄电池组包括电连接的多个蓄电池单元20。此类蓄电池单元20的常见应用是在电动车辆中。然而,蓄电池单元20可用于许多其他应用中,诸如非汽车车辆应用、消费电子产品等。本文公开的蓄电池单元20是锂离子蓄电池单元。蓄电池单元包括电解质(未示出)和包括阳极和阴极的一对电极22。阴极可以是ncm、ncma、lmo、lfp、它们的组合或任何类似的材料。阳极可以包括石墨、siox、si、它们的组合或任何类似的材料。电解质可以是基于氟化锂盐的碳酸盐。然而,可以利用不同化学性质的蓄电池单元。

32.本文公开的蓄电池单元20可以经历许多步骤来生产活性蓄电池单元20。尽管不同类型的蓄电池单元之间的步骤可能不同,但是本文示出的蓄电池单元20是通过首先制备以特定质量比混合的活性材料、粘合剂和导电剂的电极浆料(未示出)来生产的。接下来,将电极浆料涂覆在集电器上并且干燥。在压延期间,通过辊(未示出)驱动电极22来压缩多孔电极22。然后将电极22切割或冲压成条带,用隔板(未示出)缠绕或堆叠在一起。电极22(包括阳极和阴极)然后被放置在套管24中(更具体地,在由套管24限定的空腔内)。在(蓄电池)单元形成过程期间,电解液被注入到空腔中。电解质渗透并且填充电极22内的孔。然后,通过首先将恒定电流施加到预定的第一电压限制,然后将第二恒定电流施加到第二电压限制,

然后将电压保持在第二电压限制预定的时间长度,将电流施加到电极22。当施加电流时,电压根据阳极和阴极的荷电状态而漂移。

33.在(蓄电池)单元形成过程期间,固体电解质界面(sei)沉积在阳极上。sei(未示出)由电解质溶剂、添加剂和盐的还原形成。电解质的还原发生在特征电压下,并且伴随着必须从空腔排出的气体的产生。为此,如图1和图2中所示,蓄电池单元20还包括与空腔流体连通的气袋26。气袋26被配置为当填充有在蓄电池单元20的单元形成过程期间形成的气体时,从放气配置膨胀到充气配置。

34.分析蓄电池单元20的质量的当前实践涉及执行放电容量检查(即,检查蓄电池提供在确定的规格内的容量(以安培小时为单位测量))或执行库存保持和开路电压(ocv)监测(其涉及保持库存并且检查ocv随时间的减少)。尽管有效,但是此类质量控制措施是时间密集型的(具有大量质量溢出的可能性和存储库存的额外开销成本)并且数据差(即,不是诊断性的或预测性的)。

35.数据可以从形成、寿命开始时的容量检查和(蓄电池)单元制造跟踪获得数据,作为执行高效生产线质量检查的一种方式。例如,可以利用与蓄电池单元20的形成电荷和蓄电池单元的放电检查相关的数据。更具体地,在加速循环测试(act)中,形成循环数据的模式识别与放电检查相结合,以产生学习反馈。act是一种短期老化和循环测试,用于确定特定批次(蓄电池)单元的候选单元是否满足基于100至300次充电和放电循环的耐久性要求,并且因为在耗时的形成协议期间没有结合质量控制(qc)检查而被延迟。在(蓄电池)单元形成循环期间识别的反馈已经被识别,以在(蓄电池)单元制造期间提供更及时的校正措施。在制造过程的早期进行明确的质量检查,减少了对(蓄电池)单元和(蓄电池)单元组存储进行电压下降测试的需要。数据丰富的过程监测提高了(蓄电池)单元质量,并且在组装的速率限制步骤中完成时具有成本效益。使用高级分析的数据处理用于生成和监测电化学特征的关键特征。在2021年6月17日同时提交的名称为“用于识别(蓄电池)单元质量的电化学方法(electrochemical methods for identification of cell quality)”美国专利申请第17/350,620号中示出并且描述了分析与蓄电池单元20的形成电荷和放电检查相关的数据的示例,其公开内容通过引用并入本文。

36.由(蓄电池)单元形成过程产生的气体还可以提供可以用于评估蓄电池单元20的质量的数据。气体的过量产生可能指示低质量的蓄电池单元20。更具体地,在一个示例中,蓄电池单元20预期每ah的标称容量产生0.5ml至3ml之间的气体。如果产生的气体量大于3ml/ah标称容量或小于0.5ml/ah标称容量,则蓄电池单元20可能是低质量的。过量的气体可以是由于若干原因。作为一个示例,电解质添加剂,诸如碳酸乙烯酯(vc)、碳酸乙烯乙烯酯(vec)等的完全失活将导致碳酸乙烯酯(ec)的过度消耗,从而产生气体。在此情况下,这些蓄电池单元20在循环中表现出非常差的电荷保持力。由于部分失效和降解导致的添加剂性能不佳也会导致ec消耗过量和气体生成量增加,尽管没有达到上例中所见的程度。

37.通常,小的气体体积导致蓄电池单元20的最高初始充电容量,而气体体积的增加(由于ec减少)与充电容量随时间的劣化相关。在形成循环期间碳酸亚乙酯(ec)的过度还原消耗了电解质中的锂盐,这降低了蓄电池单元20中的总可用“锂库存”,这减少了最终充电容量。差的电解质添加剂性能导致sei层更快地分解。因此,另外的ec减少是必要的,以维持sei层。主要由ec还原形成的sei层具有差的机械性能和较大的厚度,这比存在电解质添加

剂时形成的sei层差。

38.在2021年6月17日同时提交的名称为“通过(蓄电池)单元形成过程期间形成的气体体积测量来分析蓄电池单元的质量的质量控制系统及其分析方法(quality control system for analyzing the quality of a battery cell through avolumetric measurement of gas formed during a cell formation process and a method of analyzing the same)”的美国专利申请第17/350,644号中示出和描述了测量和分析与蓄电池单元20的形成电荷期间产生的气体体积相关的数据的示例,其公开内容通过引用并入本文。

39.此外,气体的成分提供可以用于评估蓄电池单元20的质量的数据。例如,在(蓄电池)单元形成过程之后,在气袋26中始终发现某些物质。这些物质包括甲烷、乙烯、乙烷、丁烷及其异构体、氢气、一氧化碳和二氧化碳。这些物质的单独成分可能表明(蓄电池)单元形成过程期间的质量缺陷,诸如无添加剂、湿度、老化电解液和贫电解液。此外,物质的累积量可能大于阈值,并且指示低质量的蓄电池单元20。在2021年6月17日同时提交的名称为“通过分析在(蓄电池)单元形成过程期间形成的气体的物理特性来分析蓄电池单元的质量的质量控制系统及其分析方法(quality control system for analyzing the quality of a battery cell through analysis of a physical property of a gas formed during a cell formation process and a method of analyzing the same)”的美国专利申请第17/350,650号中示出并且描述了测量和分析与蓄电池单元20的形成电荷期间产生的气体的成分相关的数据的示例,其公开内容通过引用并入本文。

40.根据本公开的若干方面,本文公开并且在图3中示出了分析蓄电池单元20的质量的方法200。所述方法包括用质量控制系统对蓄电池单元20执行高通过量质量检查,如框202中所示,评估蓄电池单元20的质量分数,如框204中所示,其中质量分数将蓄电池单元20识别为低质量或高质量。如果蓄电池单元20被识别为高质量,则所述方法还包括将蓄电池单元20重新引入生产,如框206中所示。所述方法还包括如果被识别为低质量,则对蓄电池单元20执行全面质量检查,如框208中所示。所述方法还包括评估蓄电池单元20的增强的质量分数,取代质量控制系统的质量分数,将蓄电池单元20识别为确认的低质量或确认的高质量,如框210中所示,并且如果确认为低质量,则提供用于制造后续蓄电池单元20的修改的生产指令,如框212中所示。

41.具有质量控制系统的对蓄电池单元20的高通过量质量检查提供一种执行高效线路质量检查的方式。更具体地,如框202中所示的用质量控制系统对蓄电池单元20执行高通过量质量检查还可以被限定为分析蓄电池单元20的单元形成电荷数据、分析蓄电池单元20的气袋26内的气体体积、分析气袋26内的气体的成分以及分析蓄电池单元20放电检查数据中的一者,这些已经在上文中描述并且通过引用并入本技术。如上所述,检查蓄电池单元20的质量的当前方式需要为批量验收测试(lat)保留库存,这涉及保留库存并且检查ocv随时间的减少。当前的ocv检查要求最多保留7天。因此,术语“高通量”可以意指少于7天。然而,通常,时间量要少于此,上面提到的大多数过程都在几分钟之内执行,或(在一些情况下)在几秒钟之内执行。

42.术语“高质量”和“低质量”部分指蓄电池单元20保持电荷的能力。如上所述,蓄电池保持电荷的能力至少部分与单元形成过程相关,此外,还与sei是否正确地形成在电极上

相关。上述过程在它们相应的应用中提供收集数据的方式,这些数据分析蓄电池单元20是否能够保持电荷、sei是否正确形成、或两者。鉴于阈值对此数据进行分析,由此得出质量标记。

43.所述方法可以利用计算系统。所述计算系统可以包括至少一个处理器和包含程序指令的存储器。存储器还可以被限定为非暂时性计算机可读介质,其包括但不限于随机存取存储器(ram)、硬盘驱动器和快闪驱动器。计算系统可以用于执行本文所描述的方法的步骤中的每个。例如,处理器可以根据来自存储器的指令执行高通量质量检查。从高通量质量检查中收集的数据也可由处理器进行分析,并且与存储器中存储的信息(诸如阈值)进行比较。处理器可以基于所述分析来评估质量分数。作为另一个示例,处理器可以根据来自存储器的指令对蓄电池单元执行全面质量检查。从全面质量检查收集的数据也可由处理器进行分析,并且与存储器中存储的信息(诸如阈值)进行比较。处理器可以基于所述分析来评估增强的质量分数。处理器还可以提供用于制造连续蓄电池单元的修改的生产指令。应理解,可在所述方法的任何步骤中使用计算系统,使得所述方法的一些或全部是自动化的。

44.质量控制系统还可以被限定为第一质量控制系统,并且质量分数还可以被限定为第一质量分数。所述方法还可以包括用如框214中所示的第二质量控制系统对蓄电池单元20执行高通过量质量检查,所述第二质量控制系统被进一步限定为分析蓄电池单元20的单元形成电荷数据、分析蓄电池单元20的气袋26内的气体体积、分析气袋26内的气体的成分以及分析未由第一质量控制系统执行的蓄电池单元20放电检查数据中的一者,以及评估蓄电池单元20的第二质量分数,如框216中所示,第二质量分数将蓄电池单元20识别为低质量或高质量。所述方法还可以包括分析第一质量分数和第二质量分数,并且评估将蓄电池单元20识别为低质量或高质量的全局质量分数,如框218中所示。评估全局质量分数发生在对蓄电池单元20执行全面质量检查之前。全局质量分数是第一质量控制系统和第二质量控制系统的质量分数的平均值。因此,第二质量控制系统可以调整第一质量控制系统的质量分数的位置(即,提高或降低质量分数)。这缩放了两个质量分数,并且提供对蓄电池单元20的质量的更清楚的评估。

45.在一个示例中,如框202中所示用第一质量控制系统对蓄电池单元20执行高通过量质量检查被进一步限定为分析蓄电池单元20的单元形成电荷数据,并且如框214中所示用第二质量控制系统对蓄电池单元20执行高通过量质量检查被进一步限定为分析气袋26内的气体的成分,其中分析蓄电池单元20的单元形成电荷数据发生在分析气袋26内的气体的成分之前。电化学信号可以指示正在生成哪些气体以及生成的气体量。此外,气体分析可以用于证实这些结果,并且搜索关于缺陷根本原因的其他的信息。

46.在另一个示例中,如框202中所示用第一质量控制系统对蓄电池单元20执行高通过量质量检查被进一步限定为分析蓄电池单元20的单元形成电荷数据,并且其中如框214中所示用第二质量控制系统对蓄电池单元20执行高通过量质量检查被进一步限定为分析蓄电池单元20的气袋26内的气体体积,其中分析蓄电池单元20的单元形成电荷数据发生在分析蓄电池单元20的气袋26内的气体体积之前。电化学特征可以指示生成的气体量。气体体积估算方法可以用于验证,并且有助于根本原因分析。

47.在另一个示例中,如框202中所示的用第一质量控制系统对蓄电池单元20执行高通过量质量检查被进一步限定为分析蓄电池单元20的单元形成电荷数据,并且其中如框

214中所示的用第二质量控制系统对蓄电池单元20执行高通过量质量检查被进一步限定为分析蓄电池单元20放电检查数据,其中分析蓄电池单元20的单元形成电荷数据发生在分析蓄电池单元20放电检查数据之前。开始寿命容量检查放电曲线的分析可用作(蓄电池)单元质量的另一个检查,并且区分可能导致更好的长期(蓄电池)单元性能的形成条件。

48.在一个示例中,如果如框208中所示被识别为低质量,则对蓄电池单元20执行全面质量检查被进一步限定为对气袋26内的气体执行气相色谱分析。在另一个示例中,如果如框208中所示被识别为低质量,则对蓄电池单元20执行全面质量检查被进一步限定为通过老化和重复的充电和放电循环来执行act。此外,对气袋26内的气体执行气相色谱分析以及通过老化和重复的充电和放电循环执行act都可以发生在蓄电池单元20上。为了执行气相色谱分析,将气袋26内的气体从气袋26移除并且通过气相色谱仪。气相色谱分析是分离设置在气袋26内的气体内的化合物的过程,允许对气体的成分进行彻底分析。低质量蓄电池单元20中的气体的成分可以与健康蓄电池单元20中发现的已知的成分进行比较。成分的偏差可以用于确定低质量蓄电池单元20的根本原因(例如,无添加剂、贫电解质、老化电解质、湿度等)。尽管气相色谱分析提供对蓄电池单元20的更彻底的分析,但是气相色谱仪通常拥有和操作成本很高,并且与上述质量控制系统所需的时间相比,需要更长的时间来分析气体。此外,在act期间执行的长循环提供对蓄电池单元20保持电荷的能力的更准确的评估。然而,如上所描述的,act需要长达5个月的执行时间。因此,上述质量控制系统提供筛选蓄电池单元20的质量的准确方式,通过气相色谱分析、lat等执行的全面质量检查对被认为是低质量的蓄电池单元20执行彻底分析。

49.在一个示例中,如框212中所示,如果确认为低质量,则提供用于制造连续蓄电池单元20的修改的生产指令被进一步限定为提供用于自适应化成充电参数的指令。自适应化成充电参数是指对(蓄电池)单元形成过程执行校正动作。更具体地,实时监测来自(蓄电池)单元形成过程的数据(诸如电压、电流、压力和温度与时间的关系),并且(如果必要的话)可以基于来自全面质量检查的反馈实现对形成时间表的校正措施,以确保期望的sei形成。校正动作可以包括计算系统(或网络内的另一个计算系统)的处理器指示电源在(蓄电池)单元形成过程期间为后续蓄电池单元20施加校正的恒定电流或保持校正的第一电压限制和/或第二电压限制。计算系统还可以指示温度控制模块在(蓄电池)单元形成过程期间校正后续蓄电池单元20的环境温度(例如,用加热器和/或空调)。来自电池形成过程的数据以及来自全面质量检查的分析结果和对(蓄电池)单元形成过程的修改动作可以被存档在网络储存库中。来自此存储库的信息可以用于进一步分析生产线上的(蓄电池)单元质量。

50.基于使用上述数据流的元数据分析,所述方法允许区分(以高确定性)最佳性能的不可接受(低质量)蓄电池单元20和最低性能的可接受(高质量)蓄电池单元20之间的差异。蓄电池单元20可以包括可追踪的识别符(诸如条形码),从所述识别符可以访问来自质量数据的信息。基于这些数据流的综合分数,可以根据性能(例如,高、中和低)对(蓄电池)单元进行分箱或将其视为有缺陷而拒绝。来自被拒绝单元的元数据和原始数据可以接受升级分析以确定缺陷的根本原因。此外,原材料批次的追踪和其他处理监测可以用于识别有缺陷的(蓄电池)单元群组(其也可能具有此缺陷)中的其他蓄电池单元20,用于进行隔离和可能的补救处理来校正错误。

51.方法200还可以包括如果蓄电池单元20被确认为高质量,则将蓄电池单元20重新

引入生产,如框220中所示。更具体地,如果发现蓄电池单元20具有落在期望规格内的质量,则蓄电池单元20可以作为蓄电池组的一部分或以任何其他配置被放回生产中并且单独销售。另一个方面,方法200还可以包括如果蓄电池单元20被确认为低质量,则报废蓄电池单元20,如框222中所示(即,从生产永久移除蓄电池单元20)。蓄电池单元20可以被拆卸,并且部件可以被用于再循环。此外,蓄电池单元20可在其他非车辆应用中重新使用,诸如固定电源应用。

52.因此,分析蓄电池单元20的质量的方法200提供若干优点。在(蓄电池)单元形成过程期间和/或之后检查蓄电池单元20的质量减少了对当前实践的长时间库存保持和ocv监测的需要,这增加了制造通量。此外,对先前被识别为低质量的蓄电池单元20的全面质量检查允许更有效的根本原因分析。

53.本公开的描述本质上仅仅是示例性的,并且不脱离本公开的主旨的变化旨在落入本公开的范围内。这种变化不应被视为背离本公开的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1