一种圆弧导轨跑合和加载测试试验台

1.本发明属于圆弧导轨测试领域,特别是一种圆弧导轨跑合和加载测试试验台。

背景技术:

2.高档数控机床是国家综合国力的重要标志和体现,是装备制造业的重要战略支撑。滚动直线导轨副因具有承载能力强,动静摩擦因数小,定位精度高,精度保持好以及寿命长等优点得以在数控机床导向元件中广泛使用。滚动导轨根据引导路线不同可分为直线导轨和圆弧导轨,目前对直线导轨的研究已逐渐成熟完善,而对圆弧导轨的研究较少,圆弧导轨也填补了直线导轨的空白需求,因此有着很大的可能性与应用潜力,故研究圆弧导轨相关的动态性能对滚动导轨的发展至关重要。

3.专利cn112051061b中公开了一种圆弧导轨大载荷加载测试试验台,它是利用其传动部件,移动部件,支撑部件,和加载部件相互协同作用插补出一个圆弧运动,虽然也能完成圆弧导轨的跑和测试,但是它的控制部分十分复杂,整体机构比较笨重,惯性大,启动慢,圆弧运动的随动性不好,而且不一定能在指定的圆弧轨道上达到想要的速度。专利cn113958604a中公开了一种同步圆弧导轨副,此装置能实现同步圆弧导轨副的精确传动,但是无法实现加载跑和测试圆弧导轨的性能。专利cn1737387公开了一种滚动圆弧导轨副,可实现无间隙的高精度圆弧运动,但是无法实现加载跑和测试圆弧导轨的性能。专利cn112324801a公开了一种圆弧导轨,滑块可纵向圆弧往复运动,圆弧导轨刚性强容易安装,但是无法实现加载跑和测试圆弧导轨的性能。

技术实现要素:

4.本发明的目的在于提供一种圆弧导轨跑合和加载测试试验台,以实现对圆弧导轨动态性能的实验测试。

5.实现本发明目的的技术解决方案为:

6.一种圆弧导轨跑合和加载测试试验台,包括:

7.两套被测圆弧导轨副,其中两套被测圆弧导轨对齐固连;

8.两套加载部件,关于被测圆弧导轨对称布置,与对应侧的滑块相连,用于对对应侧的被测圆弧导轨副施加载荷;

9.两套驱动部件,对称设置在两套加载部件连线的两端,并位于被测圆弧导轨的下端,用于驱动被测圆弧导轨相对被测滑块的滑动;

10.对称设置在两套加载部件连线的两端的支撑部件,用于对被测圆弧导轨的支撑;

11.设置在被测圆弧导轨上端的两套间隙调整部件,间隙调整部件能够相对被测圆弧导轨转动,用于调整被测圆弧导轨与驱动部件之间的间隙;

12.检测部件,用于监测加载部件施加的载荷,并检测被测滑块与被测圆弧导轨间相对滑动所产生的摩擦力。

13.本发明与现有技术相比,其显著优点是:

14.(1)本发明的试验台可同时检测两根圆弧导轨副,每套圆弧导轨副各配有两个压力传感器,跑和测试后将压力传感器所测值求和后求平均值,所测摩擦力结果更准确;

15.(2)整个装置对称布置,旋转臂小圆端相对于驱动部件支架的可旋转与固定,使得旋转臂大圆端圆心与小圆端圆心的连线通过被测圆弧导轨的圆心,即驱动摩擦轮圆心与夹紧轮圆心的连线通过被测圆弧导轨的圆心,装置的受力更加合理。

16.(3)本发明的试验台力加载封闭,对机架的刚度要求低,整个试验台结构紧凑,体积和重量小;可检测不同半径的圆弧导轨,拆卸容易操作简单;试验台使用摩擦轮传动,噪声小维修方便。

附图说明

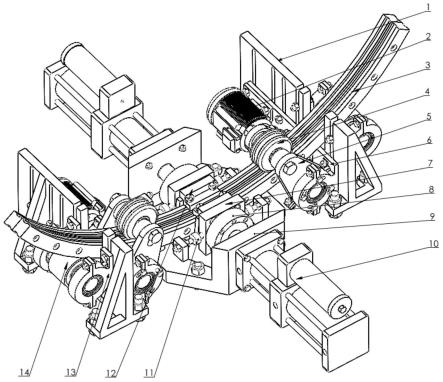

17.图1为本发明试验台的正面总体结构示意图。

18.图2为本发明试验台的反面去部分零件结构示意图。

19.图3为本发明试验台的旋转臂结构示意图。

20.图4为本发明试验台的局部装配图。

具体实施方式

21.下面结合附图及具体实施例对本发明做进一步的介绍。

22.结合图1-4,本实施例的一种圆弧导轨跑合和加载测试试验台,包括两套被测圆弧导轨副,两套加载部件,两套驱动部件,两套间隙调整部件,两套支撑部件,两个位移调节板1,两套检测部件;两套加载部件关于被测圆弧导轨3对称布置(垂直于滑移方向的两端),加载部件设置在驱动部件中间,两套驱动部件分别设置在一套位移调节板1上,能够相对位移调节板1上下滑动,用于驱动圆弧导轨相对滑块的滑动。两套支撑部件对称布置在两套加载部件连线的两侧,圆弧导轨副上方对称配有一套间隙调整部件,每套驱动部件和支撑部件可分别在各自一侧的位移调节板1竖直方向上下调节距离;所述被测圆弧导轨副包括相配合的被测圆弧导轨3和被测滑块12;所述加载部件包括液压缸10,加载基座9;所述驱动部件包括电机2,联轴器15,驱动摩擦轮16,驱动部件支架6;所述间隙调整部件包括夹紧轮4,旋转臂5;所述检测部件包括轮辐式传感器8,压力传感器11,加载工装7;所述支撑部件包括支撑摩擦轮14,支撑轮支架13;

23.所述两套被测圆弧导轨3半径相同,弧度相同,两端对齐后通过螺栓螺母紧固,使其能够在驱动摩擦轮16的作用下共同作圆弧运动。

24.所述两套被测圆弧导轨3半径相同,弧度相同,两端对齐后通过螺栓螺母紧固,使其能够在驱动摩擦轮16的作用下共同作圆弧运动。

25.所述液压缸10固定在加载基座9上,加载基座9固定在地面上,液压缸10推杆正下方设有轮辐式传感器8并作用于轮辐式传感器8受力区,轮辐式传感器8正下方固定有加载工装7,加载工装7正下方固定有被测滑块12。测试时,液压缸10推杆下行作用于轮辐式传感器8受力区,并将力通过加载工装7传递在被测滑块上12,液压缸10用于对被测滑块12施加不同大小的载荷,轮辐式传感器8用于测量液压缸10所施加的载荷大小。所述加载工装7两侧通过压力传感器11与对应侧的加载基座9上的凸台连接,用于检测被测滑块12与被测圆弧导轨3间相对滑动所产生的摩擦力。所述压力传感器11两端设有连接件,通过连接件将压

力传感器固定在加载工装7和加载基座9凸台中间。

26.所述电机2固定在驱动部件支架6上,电机2与联轴器15连接;所述联轴器15通过摩擦轮轴与驱动摩擦轮16连接;所述驱动摩擦轮16的摩擦轮轴两端转动支撑在驱动部件支架6上,所述驱动摩擦轮16通过与被测圆弧导轨3之间的摩擦力带动被测圆弧导轨3作往复运动。

27.所述夹紧轮4内两侧设有轴承,通过螺栓螺母固定在两个旋转臂5中间,当被测圆弧导轨3运动时夹紧轮4可实现自转。所述旋转臂5采用两段圆弧板连接而成,包括与夹紧轮4连接的一端为小圆弧端51,与驱动部件支架6连接的一端为大圆弧端52,小圆弧端设有一个腰型孔53,腰型孔53长度方向与小圆弧端51和大圆弧端52圆心的连线共线,夹紧轮4安装在左右两个旋转臂5之间,安装时,夹紧轮4穿过两个旋转臂5的腰型孔53,然后通过紧固件紧固。通过腰型孔53调整夹紧轮4的安装位置,可使夹紧轮4紧紧贴合被测圆弧导轨3的上侧。所述旋转臂5的大圆弧端52为可拆卸结构,便于旋转臂5在驱动部件支架6上后续的安装。大圆弧端52中心孔的一周向外等半径布置四个间隔90度的弧形腰型孔54,驱动部件支架6上也设有对应的弧形腰型孔,安装旋转臂5时,将大圆弧端52的中心孔套接在驱动部件支架6上,并将大圆弧端52的弧形腰型孔54与驱动部件支架6上的弧形腰型孔54相对,调整腰型孔的安装位置,使得旋转臂5大圆弧端52圆心与小圆弧端51圆心的连线通过被测圆弧导轨3的圆心,即驱动摩擦轮16圆心与夹紧轮4圆心的连线通过被测圆弧导轨3的圆心,装置的受力更加合理。

28.所述支撑摩擦轮14的支撑轮轴两端转动支撑在支撑轮支架13上;所述位移调节板1上设有多个腰形通孔,驱动部件支架6与支撑轮支架13上设有多个螺栓孔,驱动部件支架6与支撑轮支架13在位移调节板1上上下滑动时,需对齐使每个螺栓孔让其沿着对应的腰形通孔上下滑动,调整好所需的位置后通过螺栓螺母将驱动部件支架6与支撑轮支架13固定在位移调节板1上,当测量不同半径的圆弧导轨时只需调整驱动部件支架6和支撑轮支架13在位移调节板1上的相对位置即可。

29.进一步的实施方式中,所述驱动摩擦轮轴上下端通过圆柱滚子轴承支撑在驱动部件支架6上,所述支撑轮轴上下端通过圆柱滚子轴承支撑在支撑轮支架13上。

30.测试状态时,通过加载部件对被测滑块12施加载荷,通过电机2带动驱动摩擦轮16实现正反转,支撑摩擦轮14支撑被测圆弧导轨3。驱动摩擦轮16带动两个被测圆弧导轨3做圆弧运动,实现被测滑块12与被测圆弧导轨3的相对滑动,通过加载工装7两侧的压力传感器11检测两者之间的摩擦力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1