一种气体流场均匀性检测系统及方法与流程

1.本技术涉及化学气相沉积技术领域,具体而言,涉及一种气体流场均匀性检测系统及方法。

背景技术:

2.在化学气相沉积法中,膜厚均匀性是检测外延产品质量的重要指标,由于气体流场均匀性是决定膜厚均匀性的重要因素,因此准确测量气体流场分布对控制膜厚均匀性具有重要意义。现有的气体流场均匀性检测装置仅能检测混合气体的浓度均匀性,由于其并不能检测各原料气体的浓度均匀性,因此可能出现不同空间点的混合气体的浓度相同,但各原料气体的浓度不同的情况,该情况下不同空间点的化学气相沉积速率不同,从而导致外延生长的膜厚不均匀。

3.针对上述问题,目前尚未有有效的技术解决方案。

技术实现要素:

4.本技术的目的在于提供一种气体流场均匀性检测系统及方法,能够有效地提高外延生长的膜厚均匀性。

5.第一方面,本技术提供了一种气体流场均匀性检测系统,用于检测外延设备的气体流场的均匀性,其包括:驱动组件;检测盘,其包括承载台、气压传感器和至少一种气体浓度传感器,上述气压传感器和上述气体浓度传感器均设置在上述承载台上,上述气压传感器用于采集生成气压信息,上述气体浓度传感器用于采集生成对应的原料气体的浓度信息;控制器,与上述气压传感器、上述气体浓度传感器和上述驱动组件电性连接,用于控制上述驱动组件间隙性地驱动上述承载台旋转预设的第一角度,还用于根据上述气压传感器在不同位置采集生成的上述气压信息检测混合气体是否均匀,还用于根据上述气体浓度传感器在不同位置采集生成的上述浓度信息检测对应的上述原料气体是否均匀。

6.本技术提供的一种气体流场均匀性检测系统,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

7.可选地,上述根据上述气压传感器在不同位置采集生成的上述气压信息检测混合气体是否均匀的过程包括:根据预设的第一温度信息和上述气压传感器在不同位置采集生成的上述气压信息获取不同位置的第一分子数密度信息;根据上述第一分子数密度信息检测混合气体是否均匀。

8.可选地,上述气体流场均匀性检测系统还包括温度传感器,上述温度传感器设置在上述承载台上,上述温度传感器用于采集生成第二温度信息,上述根据上述气压传感器

在不同位置采集生成的上述气压信息检测混合气体是否均匀的过程包括:根据上述气压传感器在不同位置采集生成的上述气压信息和上述温度传感器在不同位置采集生成的上述第二温度信息获取不同位置的第一分子数密度信息;根据上述第一分子数密度信息检测混合气体是否均匀。

9.本技术提供的一种气体流场均匀性检测系统,先根据不同位置采集生成的气压信息和不同位置采集生成的第二温度信息获取不同位置的第一分子数密度信息,再根据第一分子数密度信息检测混合气体是否均匀,由于第二温度信息能够准确反映不同位置的温度,因此根据气压信息和第二温度信息获取的第一分子数密度信息更准确,从而有效地提高检测混合气体是否均匀的准确度。

10.可选地,上述气体浓度传感器的种类为多种,上述根据上述气体浓度传感器在不同位置采集生成的上述浓度信息检测对应的上述原料气体是否均匀的过程包括:根据多种上述气体浓度传感器在不同位置采集生成的浓度信息获取多种上述原料气体的第一浓度比例信息;根据上述第一浓度比例信息检测上述原料气体是否均匀。

11.可选地,上述外延设备包括多种原料气体提供组件,多种上述原料气体提供组件分别用于提供对应的上述原料气体,上述控制器还用于根据上述第一浓度比例信息、预设的第二浓度比例信息和预设的第一临界值调节上述原料气体提供组件提供的上述原料气体的浓度,以使上述第一浓度比例信息与上述第二浓度比例信息的差值的绝对值小于等于上述第一临界值。

12.本技术提供的一种气体流场均匀性检测系统,能够根据第一浓度比例信息、预设的第二浓度比例信息和预设的第一临界值调节原料气体提供组件提供的原料气体的浓度,以使第一浓度信息稳定在第二浓度比例信息附近,从而有效地提高外延生长的膜厚均匀性。

13.可选地,上述承载台为圆盘状,上述气压传感器和上述气体浓度传感器设置在上述承载台的顶部或底部。

14.本技术提供的一种气体流场均匀性检测系统的承载台为圆盘状,由于承载台的形状与衬底的形状相同,因此在检测气体流场均匀性的过程中,承载台对气体流场的干扰较小,从而进一步地提高检测气体流场是否均匀的准确度。

15.可选地,每种上述气体浓度传感器的数量为2-6个,每种上述气体浓度传感器径向等距设置在上述承载台上。

16.第二方面,本技术还提供了一种气体流场均匀性检测方法,用于检测外延设备的气体流场的均匀性,应用在气体流场均匀性检测系统中,上述气体流场均匀性检测系统包括驱动组件和检测盘,上述检测盘包括承载台、气压传感器和至少一种气体浓度传感器,上述气压传感器和上述气体浓度传感器均设置在上述承载台上,上述气压传感器用于采集生成气压信息,上述气体浓度传感器用于采集生成对应的原料气体的浓度信息,上述气体流场均匀性检测方法包括以下步骤:控制上述驱动组件间隙性地驱动上述承载台旋转预设的第一角度;根据上述气压传感器在不同位置采集生成的上述气压信息检测混合气体是否均匀,并根据上述气体浓度传感器在不同位置采集生成的上述浓度信息检测对应的上述原料

气体是否均匀。

17.本技术提供的一种气体流场均匀性检测方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

18.第三方面,本技术还提供了一种气体流场均匀性检测方法,用于检测外延设备的气体流场的均匀性,应用在气体流场均匀性检测系统中,上述气体流场均匀性检测系统包括驱动组件和检测盘,上述检测盘包括承载台、气压传感器和至少一种气体浓度传感器,上述气压传感器和上述气体浓度传感器均设置在上述承载台上,上述气压传感器用于采集生成气压信息,上述气体浓度传感器用于采集生成对应的原料气体的浓度信息,上述气体流场均匀性检测方法包括以下步骤:控制上述驱动组件间隙性地驱动上述承载台旋转预设的第一角度;根据上述气压传感器在不同位置采集生成的上述气压信息检测混合气体是否均匀;在上述混合气体均匀后,根据上述气体浓度传感器在不同位置采集生成的上述浓度信息检测对应的上述原料气体是否均匀。

19.本技术提供的一种气体流场均匀性检测方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性,且由于只有在混合气体均匀后才会根据浓度信息检测对应的原料气体是否均匀,此时不同位置采集生成的浓度信息能够更准确地反映不同位置的原料气体是否均匀,因此本技术提供的一种气体流场均匀性检测方法能够进一步地提高检测原料气体是否均匀的准确度。

20.可选地,上述气体浓度传感器的种类为多种,上述在上述混合气体均匀后,根据上述气体浓度传感器在不同位置采集生成的上述浓度信息检测对应的上述原料气体是否均匀的步骤包括以下步骤:在上述混合气体均匀后,根据多种上述气体浓度传感器在不同位置采集生成的浓度信息获取多种上述原料气体的第一浓度比例信息;根据上述第一浓度比例信息检测上述原料气体是否均匀。

21.由上可知,本技术提供的一种气体流场均匀性检测系统及方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

22.本技术的其他特征和优点将在随后的说明书阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术实施例了解。本技术的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

附图说明

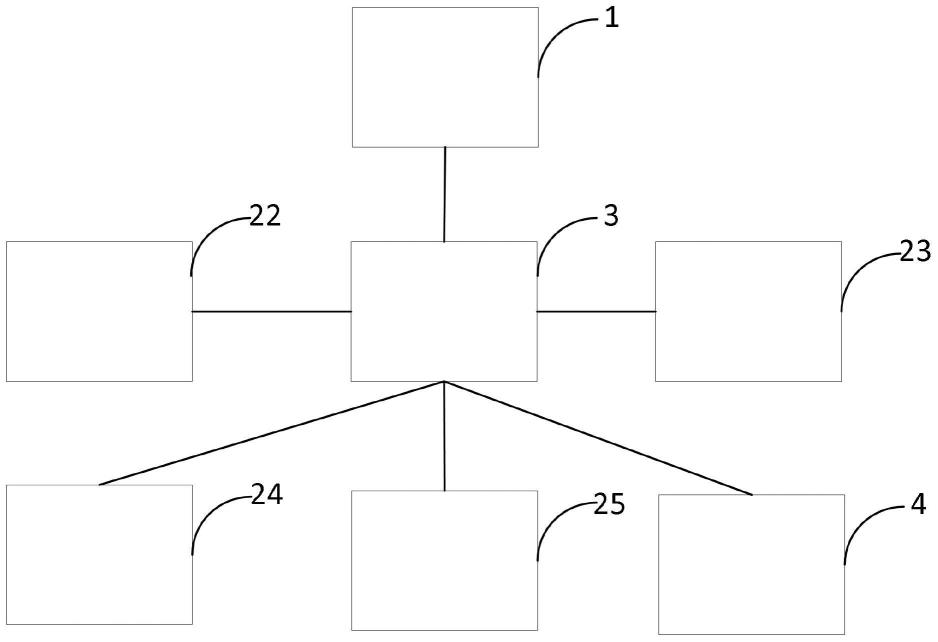

23.图1为本技术实施例提供的一种气体流场均匀性检测系统的控制结构示意图。

24.图2为本技术实施例1和实施例2提供的一种检测盘的结构示意图。

25.图3为本技术另一种实施例提供的一种检测盘的结构示意图。

26.图4为本技术实施例提供的一种气体流场均匀性检测方法的流程图。

27.图5为本技术另一种实施例提供的一种气体流场均匀性检测方法的流程图。

28.图6为本技术实施例1提供的一种气体流场均匀性检测方法的流程图。

29.图7为本技术实施例2提供的一种气体流场均匀性检测方法的流程图。

30.附图标记:1、驱动组件;2、检测盘;21、承载台;22、气压传感器;23、气体浓度传感器;231、硅烷浓度传感器;232、丙烷浓度传感器;233、氮气浓度传感器;24、温度传感器;25、流速传感器;3、控制器;4、原料气体提供组件。

具体实施方式

31.下面将结合本技术实施例中附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本技术实施例的组件可以以各种不同的配置来布置和设计。因此,以下对在附图中提供的本技术的实施例的详细描述并非旨在限制要求保护的本技术的范围,而是仅仅表示本技术的选定实施例。基于本技术的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

32.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。同时,在本技术的描述中,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

33.在化学气相沉积法中,膜厚均匀性是检测外延产品质量的重要指标,由于气体流场均匀性是决定膜厚均匀性的重要因素,因此准确测量气体流场分布对控制膜厚均匀性具有重要意义。现有的气体流场均匀性检测装置用于在外延设备开始外延生长前,检测外延设备中的气体流场是否均匀,其包括多个气压传感器和控制器,多个气压传感器分别用于采集生成不同位置的气压信息,例如若不同位置的气压的离散程度较小,视混合气体均匀;若不同位置的气压的离散程度较大,视混合气体不均匀。化学气相沉积法通常需要使用多种原料气体并进行充分混合,现有的气体流场均匀性检测装置仅能通过采集气压信息检测混合气体的浓度均匀性,并不能检测各原料气体的浓度均匀性,因此可能出现不同空间点的混合气体的浓度相同,但各原料气体的浓度不同的情况,该情况下不同空间点的化学气相沉积速率不同,从而导致外延生长的膜厚不均匀。由于气压传感器的数量越多,气体流场均匀性检测装置能够获取更多位置的混合气体浓度信息,为了提高检测气体流场是否均匀的准确度,现有的气体流场均匀性检测装置包括大量的气压传感器,但大量的气压传感器既会增加气体流场均匀性检测装置的生产成本,又会改变外延设备的气体流场,从而导致气体流场均匀性检测装置的检测结果与实际情况存在较大偏差。

34.第一方面,如图1-图3所示,本技术提供了一种气体流场均匀性检测系统,用于检测外延设备的气体流场的均匀性,其包括:驱动组件1;检测盘2,其包括承载台21、气压传感器22和至少一种气体浓度传感器23,气压传感器22和气体浓度传感器23均设置在承载台21上,气压传感器22用于采集生成气压信息,气体浓度传感器23用于采集生成对应的原料气体的浓度信息;控制器3,与气压传感器22、气体浓度传感器23和驱动组件1电性连接,用于控制驱

动组件1间隙性地驱动承载台21旋转预设的第一角度,还用于根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀,还用于根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀。

35.其中,该实施例的气体流场均匀性检测系统用于在外延设备进行外延生长前,通过检测外延设备的混合气体和原料气体是否均匀的方式实现检测外延设备的气体流场是否均匀。检测盘2包括承载台21、气压传感器22和至少一种气体浓度传感器23,气压传感器22和气体浓度传感器23均设置在承载台21上,气压传感器22用于采集生成气压信息,气体浓度传感器23的种类优选为包括所有参与化学气相沉积反应的原料气体的对应的气体浓度传感器23,气体浓度传感器23用于采集生成对应的原料气体的浓度信息。驱动组件1为驱动旋转机构,例如电机、机械手、齿轮组、同步带等,为了简化气体流场均匀性检测系统的结构,驱动组件1优选为外延设备的机械手,由于驱动组件1能驱动承载台21旋转,气压传感器22和气体浓度传感器23设置在旋转中心以外的位置,因此承载台21能带动气压传感器22和气体浓度传感器23旋转。控制器3与气压传感器22、气体浓度传感器23和驱动组件1电性连接,控制器3能够获取气压信息和浓度信息,控制器3还能够控制驱动组件1间隙性地驱动承载台21旋转预设的第一角度,该第一角度可以为任意值,例如控制器3控制驱动组件1每隔15秒驱动承载台21旋转30

°

,又例如控制器3控制驱动组件1每隔10秒驱动承载台21旋转20

°

。应当理解的是,本领域技术人员能够根据实际需要选择气体浓度传感器23的种类,例如外延生长的薄膜为碳化硅薄膜,外延生长所需的原料气体为硅烷(sih4)和丙烷(c3h8),气体浓度传感器23为硅烷浓度传感器231和丙烷浓度传感器232;又例如外延生长的薄膜为单晶硅薄膜,外延生长所需的原料气体为硅烷,气体浓度传感器23为硅烷气体浓度传感器231;又例如外延生长的薄膜为n型掺杂的碳化硅薄膜,外延生长所需的原料气体为硅烷、丙烷和氮气,气体浓度传感器23为硅烷浓度传感器231、丙烷浓度传感器232和氮气浓度传感器233。还应当理解的是,气压传感器22在越多的位置采集生成气压信息,控制器3根据气压信息检测混合气体是否均匀的准确度越高,气体浓度传感器23在越多的位置采集生成浓度信息,控制器3根据浓度信息检测对应的原料气体是否均匀的准确度越高。

36.该实施例的控制器3控制驱动组件1间隙性地驱动承载台21旋转预设的第一角度,承载台21能够带动气压传感器22和气体浓度传感器23间隙性地旋转第一角度,因此气压传感器22能够采集生成不同位置的气压信息,气体浓度传感器23能够采集生成不同位置的原料气体的浓度信息,也即本技术实施例的混合气体均匀性检测系统仅需要在承载台21上设置少量的气压传感器22和气体浓度传感器23即可获取不同位置的气压信息和浓度信息,从而有效地降低了生产成本和减少因不同传感器的检测偏差而引起的检测结果误差,并避免出现由于传感器的数量过多而造成外延设备的气体流场改变的情况。控制器3能够根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀,例如若不同位置的气压的离散程度较小,则视混合气体均匀;若不同位置的气压的离散程度较大,则视混合气体不均匀,控制器3能够根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀,例如若同一原料气体的不同位置的浓度的离散程度较小,则视原料气体均匀;若同一原料气体的不同位置的浓度的离散程度较大,则视原料气体不均匀。由于本技术提供的一种气体流场均匀性检测系统能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度

相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

37.在一些实施例中,控制器3利用不同位置的气压信息和不同位置的浓度信息校正预设的气体流场均匀性检测模型,控制器3利用comsol或ansys等仿真软件模拟外延生长过程,并利用校正后的气体流场均匀性检测模型分析气体流场是否均匀,气体流场的均匀性包括混合气体的均匀性和各原料气体的均匀性。若混合气体和/或原料气体不均匀,控制器3调节外延生长的工作参数,如气体流速、载气浓度、气压等,直至混合气体和原料气体均匀,以使外延生长时,外延设备的气体流场均匀,从而提高外延生长的膜厚均匀性。

38.在一些实施例中,根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀的过程包括:根据预设的第一温度信息和气压传感器22在不同位置采集生成的气压信息获取不同位置的第一分子数密度信息;根据第一分子数密度信息检测混合气体是否均匀。

39.其中,由于在进行外延生长时,外延设备处于密封状态,气体流场均匀性检测系统在任意温度下采集生成的气压信息和浓度信息均能反映外延设备进行外延生长时混合气体是否均匀和原料气体是否均匀,因此预设的第一温度信息可以为任意值,为了节省加热所需的能源,第一温度信息优选为室温。根据预设的第一温度信息和气压传感器22在不同位置采集生成的气压信息获取不同位置的第一分子数密度信息的计算公式如式(1)所示:

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)其中,为第一分子数密度信息,p为气压信息,k为玻尔兹曼常数(),t为预设的第一温度信息,第一温度信息的单位为k。

40.其中,根据第一分子数密度信息检测混合气体是否均匀的过程可以为以下任意一种:1.若不同位置的第一分子数密度信息之间的所有差值均小于等于第一预设差值,则视混合气体均匀;若不同位置的第一分子数密度信息之间的任一差值大于第一预设差值,则视混合气体不均匀;2.根据不同位置的第一分子数密度信息计算第一分子数密度平均值,根据第一分子数密度信息和第一分子数密度平均值计算第一分子数密度标准差,若第一分子数密度标准差小于等于第一预设标准差,则视混合气体均匀;若第一分子数密度标准差大于第一预设标准差,则视混合气体不均匀;3.根据第一分子数密度平均值和第一分子数密度标准差计算第一不均匀度,其计算公式如式(2)所示,若第一不均匀度小于等于第一预设不均匀度,则视混合气体均匀;若第一不均匀度大于第一预设不均匀度,则视混合气体不均匀;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)其中,a为第一不均匀度,b为第一分子数密度标准差,c为第一分子数密度平均值。

41.在一些实施例中,控制器3根据第一分子数密度信息、预设的第二分子数密度信息和预设的第二临界值调节外延设备的工作参数,以使第一分子数密度信息与第二分子数密度信息的差值的绝对值小于等于第二临界值。该实施例的第二分子数密度信息为申请人通

过大量实验得到的外延生长的膜厚均匀性最好时的分子数密度,该实施例的控制器3能够根据第一分子数密度信息、第二分子数密度信息和第二临界值调节外延设备的工作参数,以使第一分子数密度信息稳定在第二分子数密度信息附近,从而进一步地提高外延生长的膜厚均匀性。

42.由于外延设备内的温度可能会发生变化,而第一温度信息为预设值,因此根据第一温度信息和气压信息获取的第一分子数密度信息可能与外延设备的实际分子数密度信息存在偏差。为了解决上述问题,在一些实施例中,混合气体均匀性检测系统还包括温度传感器24,温度传感器24设置在承载台21上,温度传感器24用于采集生成第二温度信息,根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀的过程包括:根据气压传感器22在不同位置采集生成的气压信息和温度传感器24在不同位置采集生成的第二温度信息获取不同位置的第一分子数密度信息;根据第一分子数密度信息检测混合气体是否均匀。

43.本技术提供的一种混合气体均匀性检测系统,先根据不同位置采集生成的气压信息和不同位置采集生成的第二温度信息获取不同位置的第一分子数密度信息,再根据第一分子数密度信息检测混合气体是否均匀,由于第二温度信息能够准确反映不同位置的温度,因此根据气压信息和第二温度信息获取的第一分子数密度信息更准确,从而有效地提高检测混合气体是否均匀的准确度。

44.在一些实施例中,气体浓度传感器23的种类为多种,根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀的过程包括:根据多种气体浓度传感器23在不同位置采集生成的浓度信息获取多种原料气体的第一浓度比例信息;根据第一浓度比例信息检测原料气体是否均匀。

45.其中,每种气体浓度传感器23均能在不同位置采集生成对应的原料气体的浓度信息,控制器3能够根据多种气体浓度传感器23在同一位置采集生成的浓度信息计算该位置的多种原料气体的第一浓度比例信息。根据第一浓度比例信息检测原料气体是否均匀的过程可以为以下任意一种:1.若不同位置的第一浓度比例信息之间的所有差值均小于等于第二预设差值,则视原料气体均匀;若不同位置的第一浓度比例信息之间的任一差值大于第二预设差值,则视原料气体不均匀;2.根据不同位置的第一浓度比例信息计算第一浓度比例平均值,根据第一浓度比例信息和第一浓度比例平均值计算第一浓度比例标准差,若第一浓度比例标准差小于等于第二预设标准差,则视原料气体均匀;若第一浓度比例标准差大与第二预设标准差,则视原料气体不均匀;3.根据第一浓度比例平均值和第一浓度比例标准差计算第二不均匀度,其计算公式与式(2)相似,若第二不均匀度小于等于第二不预设均匀度,则视原料气体均匀;若第二不均匀度大于第二预设不均匀度,则视原料气体不均匀;4.若第一浓度比例平均值与预设的第二浓度比例信息的差值的绝对值小于等于预设的第一临界值,则视原料气体均匀;若第一浓度比例平均值与预设的第二浓度比例信息的差值的绝对值大于等于预设的第一临界值,则视原料气体不均匀。

46.在一些实施例中,外延设备包括多种原料气体提供组件4,多种原料气体提供组件4分别用于提供对应的原料气体,控制器3还用于根据第一浓度比例信息、预设的第二浓度比例信息和预设的第一临界值调节原料气体提供组件4提供的原料气体的浓度,以使第一浓度比例信息与第二浓度比例信息的差值的绝对值小于等于第一临界值。第二浓度比例信息为外延生长的膜厚均匀性最好时的多种原料气体的浓度比值,第一临界值为允许的误差。以碳化硅薄膜为例,外延生长所需的原料气体为硅烷和丙烷,气体浓度传感器23为丙烷传感器和硅烷传感器,外延设备包括硅烷提供组件和丙烷提供组件,硅烷提供组件和丙烷提供组件分别用于提供硅烷和丙烷,第一浓度比例信息为硅烷浓度与丙烷浓度的比值,第二浓度比例信息为3:1,第一临界值为0.06,若第一浓度比例信息位于2.94:1-3.06:1内,则不改变硅烷提供组件的硅烷的浓度和丙烷提供组件提供的丙烷的浓度;若第一浓度比例信息大于3.06:1,控制器3减小硅烷提供组件提供的硅烷的浓度和/或增大丙烷提供组件提供的丙烷的浓度,以使第一浓度比例信息减小;若第一浓度比例信息小于2.94:1,控制器3增大硅烷提供组件提供的硅烷的浓度和/或减小丙烷提供组件提供的丙烷的浓度,以使第一浓度比例信息增大。本技术提供的一种混合气体均匀性检测系统,能够根据第一浓度比例信息、预设的第二浓度比例信息和预设的第一临界差值调节原料气体提供组件4提供的原料气体的浓度,以使第一浓度比例信息稳定在第二浓度比例信息附近,从而有效地提高外延生长的膜厚均匀性。

47.在一些实施例中,检测盘2还包括气体流速传感器25,气体流速传感器25设置在承载台21上,气体流速传感器25用于采集生成气体流速信息,控制器3还用于根据不同位置采集生成的气体流速信息检测气体流速是否均匀。由于气体流速与气压关联,因此气体流速的均匀性也会影响气压的均匀性,从而影响气体流场的均匀性和外延生长的膜厚均匀性,因此该实施例通过检测气体流速是否均匀能够进一步地提高外延生长的膜厚均匀性。

48.在一些实施例中,检测盘2放置在外延设备内的托盘上,外延生长时该托盘用于放置晶片。检测盘2放置在托盘上时,气压传感器22采集生成的气压信息和气体浓度传感器23采集生成的浓度信息能够准确反映外延生长时晶片处的气压和原料气体的浓度,从而有效地提高检测气体流场是否均匀的准确度。

49.在一些实施例中,承载台21为圆盘状,气压传感器22和气体浓度传感器23设置在承载台21的顶部或底部。由于承载台21的形状与衬底的形状相同,因此在检测气体流场均匀性的过程中,承载台21对气体流场的干扰较小,从而进一步地提高检测气体流场是否均匀的准确度。

50.在一些实施例中,在承载台21的旋转角度大于预设的第二角度后,控制器3根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀和根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀,第二角度为第一角度的正整数倍。

51.在一些实施例中,每种气体浓度传感器23的数量为2-6个,每种气体浓度传感器23径向等距设置在承载台21上。该实施例有效地增加了气体浓度传感器23的采集点,从而有效地提高控制器3根据浓度信息检测对应的原料气体是否均匀的准确度。优选地,气压传感器22、温度传感器24和流速传感器25的数量均为2-6个,气压传感器22、温度传感器24和流速传感器25分别径向等距设置在承载台21上。

52.由上可知,本技术提供的一种气体流场均匀性检测系统,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

53.第二方面,如图4所示,本技术还提供了一种气体流场均匀性检测方法,用于检测外延设备的气体流场的均匀性,应用在气体流场均匀性检测系统中,气体流场均匀性检测系统包括驱动组件1和检测盘2,检测盘2包括承载台21、气压传感器22和至少一种气体浓度传感器23,气压传感器22和气体浓度传感器23均设置在承载台21上,气压传感器22用于采集生成气压信息,气体浓度传感器23用于采集生成对应的原料气体的浓度信息,气体流场均匀性检测方法包括以下步骤:s11、控制驱动组件1间隙性地驱动承载台21旋转预设的第一角度;s12、根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀,并根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀。

54.其中,本技术实施例提供的一种气体流场均匀性检测方法的工作原理与上述第一方面提供的一种气体流场均匀性检测系统的工作原理相同,此处不再进行详细论述。在本技术实施例中,气压传感器22采集生成气压信息的时间节点和气体浓度传感器23采集生成浓度信息的时间节点相同。

55.由上可知,本技术提供的一种气体流场均匀性检测方法,能够同时根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,即本技术提供的一种气体流场均匀性检测方法能够同时判断混合气体和原料气体的均匀性,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

56.第三方面,如图5所示,本技术还提供了一种气体流场均匀性检测方法,用于检测外延设备的气体流场的均匀性,应用在气体流场均匀性检测系统中,气体流场均匀性检测系统包括驱动组件1和检测盘2,检测盘2包括承载台21、气压传感器22和至少一种气体浓度传感器23,气压传感器22和气体浓度传感器23均设置在承载台21上,气压传感器22用于采集生成气压信息,气体浓度传感器23用于采集生成对应的原料气体的浓度信息,气体流场均匀性检测方法包括以下步骤:s21、控制驱动组件1间隙性地驱动承载台21旋转预设的第一角度;s22、根据气压传感器22在不同位置采集生成的气压信息检测混合气体是否均匀;s23、在混合气体均匀后,根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀。

57.其中,本技术实施例提供的一种气体流场均匀性检测方法的工作原理与上述第一方面提供的一种气体流场均匀性检测系统的工作原理相同,此处不再进行详细论述。本技术实施例只有在混合气体均匀后,才会根据气体浓度传感器23在不同位置采集生成的浓度信息检测对应的原料气体是否均匀。

58.本技术提供的一种气体流场均匀性检测方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性,

且由于根据混合气体不均匀时气体浓度传感器23采集生成的浓度信息检测原料气体是否均匀可能存在一定的检测误差,因此混合气体均匀时气体浓度传感器23采集生成的浓度信息才是有效信息,而本技术实施例只有在混合气体均匀后才会根据浓度信息检测对应的原料气体是否均匀,此时不同位置采集生成的浓度信息能够更准确地反映不同位置的原料气体是否均匀,因此相较于上述第二方面提供的一种气体流场均匀性检测方法,本技术实施例提供的一种气体流场均匀性检测方法能够进一步地提高检测原料气体是否均匀的准确度。

59.在一些实施例中,气体浓度传感器23的种类为多种,步骤s23包括以下步骤:s231、在混合气体均匀后,根据多种气体浓度传感器23在不同位置采集生成的浓度信息获取多种原料气体的第一浓度比例信息;s232、根据第一浓度比例信息检测原料气体是否均匀。

60.由上可知,本技术提供的一种混合气体均匀性检测方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性,且由于只有在混合气体均匀后才会根据浓度信息检测对应的原料气体是否均匀,此时不同位置采集生成的浓度信息能够更准确地反映不同位置的原料气体是否均匀,因此本技术提供的一种气体流场均匀性检测方法能够进一步地提高检测气体流场是否均匀的准确度。

61.实施例1以碳化硅薄膜为例,如图2和图6所示,本技术实施例提供的一种混合气体均匀性检测系统包括驱动组件1、检测盘2和控制器3,检测盘2包括承载台21、温度传感器24、气压传感器22和气体浓度传感器23,温度传感器24用于采集生成第二温度信息,气压传感器22用于采集生成气压信息。驱动组件1为外延设备的机械手,外延生长的原料气体为硅烷和丙烷,气体浓度传感器23为硅烷浓度传感器231和丙烷浓度传感器232,硅烷浓度传感器231用于采集生成硅烷的第一浓度信息,丙烷浓度传感器232用于采集生成丙烷的第二浓度信息。硅烷浓度传感器231、丙烷浓度传感器232、温度传感器24和气压传感器22的数量均为5个,承载台21为圆盘状,硅烷浓度传感器231、丙烷浓度传感器232、温度传感器24和气压传感器22分别径向等距设置在承载台21上。外延设备包括硅烷提供组件和丙烷提供组件,硅烷提供组件用于提供硅烷,丙烷提供组件用于提供丙烷。控制器3与驱动组件1、温度传感器24、气压传感器22、气体浓度传感器23、硅烷提供组件和丙烷提供组件电性连接。第一角度为45

°

,第二角度为360

°

,第一预设不均匀度为3%,第二浓度比例信息为硅烷浓度与丙烷气体的比值,具体为3:1,第一临界差为0.06。

62.基于该实施例提供的一种气体流场均匀性检测系统,该实施例还提供了一种气体流场均匀性检测方法,其包括步骤:s411、控制机械手驱动承载台21旋转45

°

;s412、控制温度传感器24采集生成第二温度信息和控制气压传感器22采集生成气压信息;s413、判断承载台21的旋转角度是否大于等于360

°

,是则执行步骤s414,否则执行步骤s411;

s414、根据第二温度信息和气压信息计算第一分子数密度信息;s415、根据第一分子数密度信息计算第一不均匀度;s416、判断第一不均匀度是否小于等于3%,是则执行步骤s417,否则等待5分钟,然后执行步骤s411;s417、控制机械手驱动承载台21旋转45

°

;s418、控制硅烷浓度传感器231采集生成第一浓度信息和控制丙烷浓度传感器232采集生成第二浓度信息;s419、判断承载台21的旋转角度是否大于等于360

°

,是则执行步骤s420,否则执行步骤s417;s420、根据第一浓度信息和第二浓度信息计算第一浓度比例信息;421、根据所有第一浓度比例信息计算第一浓度比例平均值;422、判断第一浓度比例平均值与3:1的差值是否小于等于0.06,是则执行步骤s423,否则执行步骤s424;s423、根据第一浓度比例信息和第一浓度比例平均值计算第二不均匀度;s424、判断第一浓度比例平均值是否大于3:1,是则执行步骤s425,否则执行步骤s426;s425、减小硅烷提供组件提供的硅烷的浓度和/或增大丙烷提供组件提供的丙烷的浓度,并执行步骤s411;s426、增大硅烷提供组件提供的硅烷的浓度和/或减小丙烷提供组件提供的丙烷的浓度,并执行步骤s411。

63.其中,步骤s414计算第一分子数密度信息的公式如式(1)所示,步骤s415计算第一不均匀度的公式如式(2)所示,步骤s423计算第二不均匀度的公式与式(2)相似。步骤s416中,若第一不均匀度小于等于3%,视混合气体均匀;若第一不均匀度大于3%,视混合气体不均匀。步骤s422中,若第一浓度比例平均值与3:1的差值小于等于0.06,视丙烷和硅烷均匀;若第一浓度比例平均值与3:1的差值大于0.06,视丙烷和硅烷不均匀。

64.本技术提供的一种气体流场均匀性检测方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性,且由于只有在混合气体均匀后才会根据浓度信息检测对应的原料气体是否均匀,此时不同位置采集生成的浓度信息能够更准确地反映不同位置的原料气体是否均匀,因此本技术实施例提供的一种气体流场均匀性检测方法能够进一步地提高检测原料气体是否均匀的准确度。

65.实施例2以碳化硅薄膜为例,如图2和图7所示,本技术实施例提供的一种气体流场均匀性检测系统与实施例1提供的一种气体流场均匀性检测系统相同。

66.基于该实施例提供的一种气体流场均匀性检测系统,该实施例还提供了一种气体流场均匀性检测方法,其包括步骤:s511、控制机械手驱动承载台21旋转45

°

;s512、控制温度传感器24采集生成第二温度信息、控制气压传感器22采集生成气

压信息、控制硅烷浓度传感器231采集生成第一浓度信息和控制丙烷浓度传感器232采集生成第二浓度信息;s513、判断承载台21的旋转角度是否大于等于360

°

,是则执行步骤s514,否则执行步骤s511;s514、根据第二温度信息和气压信息计算第一分子数密度信息;s515、根据第一分子数密度信息计算第一不均匀度;s516、判断第一不均匀度是否小于等于3%,是则执行步骤s517,否则等待5分钟,然后执行步骤s511;s517、根据第一浓度信息和第二浓度信息计算第一浓度比例信息;s518、根据所有第一浓度比例信息计算第一浓度比例平均值;s519、判断第一浓度比例平均值与3:1的差值是否小于等于0.06,是则执行步骤s520,否则执行步骤s521;s520、根据第一浓度比例信息和第一浓度比例平均值计算第二不均匀度;s521、判断第一浓度比例平均值是否大于3:1,是则执行步骤s522,否则执行步骤s523;s522、减小硅烷提供组件提供的硅烷的浓度和/或增大丙烷提供组件提供的丙烷的浓度;s523、增大硅烷提供组件提供的硅烷的浓度和/或减小丙烷提供组件提供的丙烷的浓度。

67.其中,步骤s514计算第一分子数密度信息的公式如式(1)所示,步骤s515计算第一不均匀度的公式如式(2)所示,步骤s520计算第二不均匀度的公式与式(2)相似。步骤s516中,若第一不均匀度小于等于3%,视混合气体均匀;若第一不均匀度大于3%,视混合气体不均匀。步骤s521中,若第一浓度比例平均值与3:1的差值小于等于0.06,视丙烷和硅烷均匀;若第一浓度比例平均值与3:1的差值大于0.06,视丙烷和硅烷不均匀。

68.由于本技术实施例在步骤s512中采集生成了第一浓度信息和第二浓度信息,因此本技术实施例在混合气体均匀后,无需控制机械手驱动承载台21旋转以获取第一浓度信息和第二浓度信息。

69.由上可知,本技术提供的一种气体流场均匀性检测系统及方法,能够根据气压信息检测混合气体是否均匀和根据浓度信息检测对应的原料气体是否均匀,以检测是否出现不同空间点的混合气体的浓度相同,但原料气体的浓度不同的情况,从而有效地提高外延生长的膜厚均匀性。

70.在本技术所提供的实施例中,应该理解到,所揭露装置和方法,可以通过其它的方式实现。以上所描述的装置实施例仅仅是示意性的,例如,上述单元的划分,仅仅为一种逻辑功能划分,实际实现时可以有另外的划分方式,又例如,多个单元或组件可以结合或者可以集成到另一个机器人,或一些特征可以忽略,或不执行。另一点,所显示或讨论的相互之间的耦合或直接耦合或通信连接可以是通过一些通信接口,装置或单元的间接耦合或通信连接,可以是电性,机械或其它的形式。

71.另外,作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以上升至一个地方,或者也可以分布到

多个网络单元上。可以根据实际的需要选择其中的部分或者全部单元来实现本实施例方案的目的。

72.再者,在本技术各个实施例中的各功能模块可以集成在一起形成一个独立的部分,也可以是各个模块单独存在,也可以两个或两个以上模块集成形成一个独立的部分。

73.在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

74.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1