1.本发明涉及道路材料拉伸技术领域,尤其涉及一种道路材料拉伸性能的测试装置及测试方法。

背景技术:2.我国现行的公路工程行业标准包括《公路工程沥青及沥青混合料试验规程》(jtge20-2011)、《公路工程水泥及水泥混凝土试验规程》(jtge30-2005)、《公路工程土工合成材料试验规程》(jtge50-2006)、《公路工程岩石试验规程》(jtge 41-2005)、《公路工程无机结合料稳定材料试验规程》(jtge51-2009)以及《公路工程土工合成材料试验规程》(jtge50-2006),上述行业标准中,对于道路材料的拉伸性能,多采用间接拉伸试验来测试沥青混合料抗拉性能。目前,间接拉伸试验通常采用劈裂试验,劈裂试验是在圆柱体试件的圆周侧面放入上下两根垫条,施加相对的线性荷载,沿试件直径方向产生破坏,由于劈裂试验采用的是上下垫条,试验时无法有效地确定好垫条与试件圆周侧面的抵触位置、不能有效地对试件施加荷载,从而对测试结果的准确性产生不良影响,而且在劈裂试验中,需要在试件中部划出劈裂面位置线,即试件的破裂面是预先确定的,因此传统的劈裂试验并不能反映道路材料真实的拉伸性能。因此,需要设计一种更加贴切道路路况的拉伸性能的测试装置及测试方法。

技术实现要素:3.本发明的目的在于提供一种道路材料拉伸性能的测试装置及测试方法,解决背景技术中存在的技术问题。

4.为了实现上述目的,本发明采用的技术方案如下:

5.一种道路材料拉伸性能的测试装置,包括底板、第一移动底块、第二移动底块、固定架、拉力传感器、拉伸机、控制器装置、显示屏、拉杆、裂缝实时检测装置、材料层和基底,第一移动底块和第二移动底块均可移动设置在底板上,且第一移动底块和第二移动底块不接触设置,基底设置在第一移动底块和第二移动底块的顶部,且基底与在第一移动底块和第二移动底块固定设置,材料层设置在基底上,固定架与第一移动底块固定连接,拉力传感器一端与第二移动底块连接,拉力传感器另一端与拉杆的一端连接,拉杆的另一端与拉伸机连接,拉力传感器、拉伸机和显示屏均与控制器装置连接,裂缝实时检测装置设置在材料层的上方,裂缝实时检测装置用于实时检测材料层是否出现裂缝。

6.进一步地,上述方案还包括支撑架,拉伸机、控制器装置和显示屏均设置在支撑架的竖直杆上,裂缝实时检测装置设置在支撑架的横杆的底部。

7.进一步地,上述方案还包括间隙底板,间隙底板设置在第一移动底块和第二移动底块之间的间隙内,并与第一移动底块和第二移动底块顶部相平,在测试前,先拆下间隙底板,然后在基底割开一个基底切割口。

8.进一步地,裂缝实时检测装置上设置有若干个阵列传感器,发射超声波并收集回

弹波数据,缺陷成像算法对弹性波进行成像处理,依据图像确定结构内部裂缝缺陷位置及裂缝开裂程度,当检测到有裂缝时,通知控制器装置控制拉伸机停止。

9.进一步地,阵列传感器发射并收集弹性波,然后将收集到的弹性波数据反映在二维坐标上,设每个传感器之间的距离是k cm,k为正整数,以竖直方向的坐标轴为断面的深度,以横坐标为断面的宽度,使用缺陷成像算法对弹性波进行成像处理,通过阵列式的探头发射并收集弹性波,将收集到的阵列式的弹性波数据传给内设缺陷成像算法的控制器处理,得到材料层缺陷成像,并用希尔伯特函数对弹性波数据进行优化处理;

10.进一步地,收集到的阵列式的弹性波数据的具体过程为:

11.假设弹性波从空气中直接进入固体介质而不发生折射,忽略波的折射效应,考虑到待检测材料层表面下方有待检查的目标,以及在被测材料块表面上沿直线移动的传感器同时作为弹性波的发射器和接收器,具体由两部分组成,沿x’扫描线点的时延计算和将校正后的成像分析线和映射到图像像素;

12.沿x’扫描线点的时延计算的具体过程为:

13.将结构的内部缺陷当作反射目标,反射目标位于传感器的下方,则通过计算沿光线传播的信号的路径长度和传输时间把目标的缺陷位置聚焦成像,给定传感器扫射开口孔径角度下的弹性波扫射过的角度对应于可合成的各层中的孔径宽度ln,弹性波信号传播的路径长度对应于传感器位置ti信号的位置,构建一个缺陷成像的校正数据集;

14.ti点处的传感器和分别在距离基板d2的位置x2处通过缺陷区的波前,传感器从宽度为d的铁块中的单个圆孔产生图像,扫描产生的宽图像是由于传感器孔径宽度,设置a扫描信号具有聚焦在中心扫描位置传感器正下方的点所需的时间偏移,对应扫描信号;

15.设置xi是被测试块表面上的传感器检查位置,设置是传感器在试块表面线性线上的位置之间的距离,即传感器移动x

i-x

i-1

,设置xa是被分析波沿i扫描线的传感器位置,di是每层的深度,从测试表面开始,是传感器的开口孔径角,x0是每层中的孔径宽度;

16.设置xa点处的传感器和分别在距离基板d2的位置x2处通过缺陷区的波前,传感器从宽度为d的铁块中的单个圆孔产生图像,扫描产生的宽图像是由于传感器孔径宽度,设置a扫描信号具有聚焦在中心扫描位置传感器正下方的点所需的时间偏移,对应于b扫描信号;

17.波幅通常偏离中心,实现的算法使用几何模型重新计算a扫描线中的点,然后将这些信号关联起来,以改善获得的图像,具体过程为:

18.距离d2是来自x2处缺陷的回波出现在x1处的位置,真实距离d

true

通过等式1计算:

[0019][0020]

成像图中的距离校正可以通过(2)计算:

[0021][0022]

进一步地,将校正后的成像分析线和映射到图像像素的具体过程为:

[0023]

使用单探头脉冲回弹波超声扫描材料层表面检测内部结构中的缺陷时,将从传感器收集到的弹性波直接反映在i(t,x)坐标中,并绘制波形数据的扫描图,由于信号从换能

器扩散,在图像中的显示为抛物,表示单个探头扫描的范围内发出若干列列弹性波,缺陷成像算法是从探头形成正常入射视图,并将抛物线回弹波重新聚焦到高能量集中的图像中,i'(t0,x0)是缺陷位置还原后的成像坐标;

[0024]

传感器探头位于x0处,位于缺陷上方d距离处,横向传感器之间的距离为扫描间隔δx、v为弹性波传播波的速度,则超声波从探头传播到点反射器的双向传播时间t0可以由公式(3)计算:

[0025][0026]

如果探头不在点反射器顶部,则超声波的时间-距离关系变为,

[0027][0028]

其中,n是正整数;

[0029]

使用延迟的时间用于具有横向偏移n的相邻线δx,通过公式(6)计算:

[0030]

kδx是距离中心扫描线的最大偏移量,结构内部缺陷还原后的图像可以通过对扫描延迟的时间关系通过公式(7)计算

[0031][0032][0033]

一种道路材料拉伸性能的测试装置的测试方法,将第一移动底块和第二移动底块固定好,然后在第一移动底块和第二移动底块的间隙之间固定好间隙底板,然后在顶端浇灌基底,基底与第一移动底块和第二移动底块均为固定设置,设置固定板与基底的侧边固定设置,在基底上浇灌材料层,凝固时限到后,拆卸间隙底板,然后使用切割器将基底切出一个基底切割口,使得基底一分为二,控制器装置控制裂缝实时检测装置检测材料层的图像数据,得到初始图像数据,控制器装置控制拉伸机开始拉伸,拉伸机拉伸的拉力逐渐变大,同时拉伸的过程中裂缝实时检测装置实时检测材料层的图像数据,控制器装置实时检测拉力传感器的拉力数据,当裂缝实时检测装置检测到材料层出现裂缝时,停止拉伸,并将检测的图像数据显示在显示屏上,并把拉力变化数据生成曲线显示。

[0034]

本发明由于采用了上述技术方案,具有以下有益效果:

[0035]

本发明的检测过程完全实现了自动控制,同时在出现裂缝大于设定值时,自动停止拉伸,可以实时的检测拉力与裂缝的对应数据,测试更加的精准,同时设置了基底,材料层铺设在基底上,更好的模拟实际路况的情况,测试更符合实际路况数据,更加精准,同时使用裂缝实时检测装置实时检测,也可以检测到内部的裂缝的数据,可以查看过程数据,得到拉力与裂缝的对应数据。

附图说明

[0036]

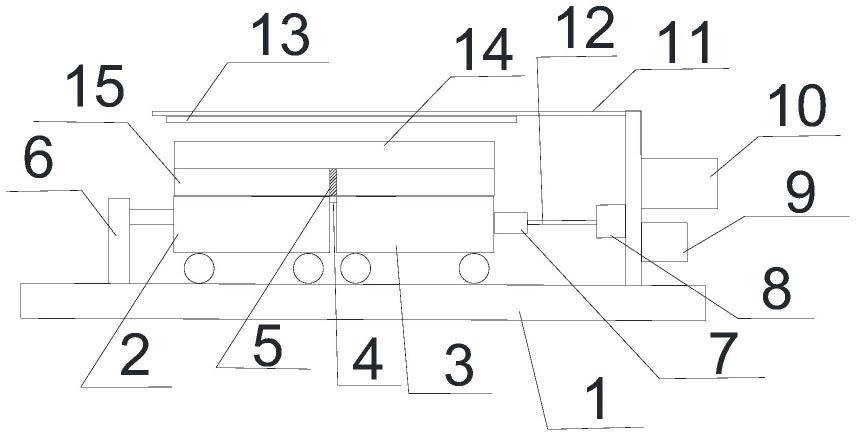

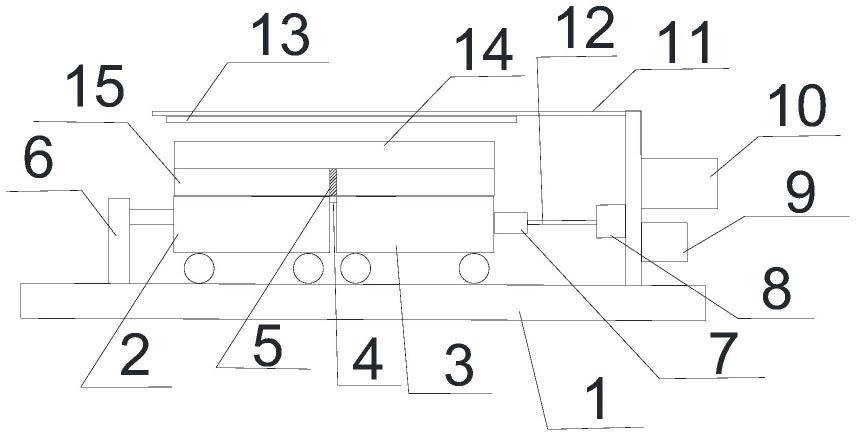

图1是本发明装置结构示意图。

[0037]

附图中,1-底板,2-第一移动底块,3-第二移动底块,4-间隙底板,5-基底切割口,6-固定架,7-拉力传感器,8-拉伸机,9-控制器装置,10-显示屏,11-支撑架,12-拉杆,13-裂

缝实时检测装置,14-材料层,15-基底。

具体实施方式

[0038]

为使本发明的目的、技术方案及优点更加清楚明白,以下参照附图并举出优选实施例,对本发明进一步详细说明。然而,需要说明的是,说明书中列出的许多细节仅仅是为了使读者对本发明的一个或多个方面有一个透彻的理解,即便没有这些特定的细节也可以实现本发明的这些方面。

[0039]

如图1所示,一种道路材料拉伸性能的测试装置,包括底板1、第一移动底块2、第二移动底块3、固定架6、拉力传感器7、拉伸机8、控制器装置9、显示屏10、拉杆12、裂缝实时检测装置13、材料层14和基底15,第一移动底块2和第二移动底块3均可移动设置在底板1上,且第一移动底块2和第二移动底块3不接触设置,基底15设置在第一移动底块2和第二移动底块3的顶部,且基底15与在第一移动底块2和第二移动底块3固定设置,材料层14设置在基底15上,固定架6与第一移动底块2固定连接,拉力传感器7一端与第二移动底块3连接,拉力传感器7另一端与拉杆12的一端连接,拉杆12的另一端与拉伸机8连接,拉力传感器7、拉伸机8和显示屏10均与控制器装置9连接,裂缝实时检测装置13设置在材料层14的上方,裂缝实时检测装置13用于实时检测材料层14是否出现裂缝。第一移动底块2和第二移动底块3的底部设置有硬滚轮,使得拉动过程不会应为摩擦力对拉力进行太大影响。在测试前,可以先对第一移动底块2和第二移动底块3放上重物模拟拉动测试滚动摩擦力的大小,然后早实际测试时,可以把具体的拉力减去滚动摩擦力得到真实的材料层14所收到的拉力,测试更加的精准。

[0040]

本发明实施例中,还包括支撑架11,拉伸机8、控制器装置9和显示屏10均设置在支撑架11的竖直杆上,裂缝实时检测装置13设置在支撑架11的横杆的底部。支撑架11为倒置的l型支撑架,使用钢板焊接而成。

[0041]

本发明实施例中,还包括间隙底板4,间隙底板4设置在第一移动底块2和第二移动底块3之间的间隙内,并与第一移动底块2和第二移动底块3顶部相平,在测试前,先拆下间隙底板4,然后在基底15割开一个基底切割口5。基底切割口5是为了使得把基底15一分为二,避免对材料层14的影响,同时两端处,实质有固定板把材料层14与基底15进行固定,避免因为底部摩擦力不够出现滑动的情况。

[0042]

本发明实施例中,裂缝实时检测装置13上设置有若干个阵列传感器,发射超声波并收集回弹波数据,缺陷成像算法对弹性波进行成像处理,依据图像确定结构内部裂缝缺陷位置及裂缝开裂程度,当检测到有裂缝时,通知控制器装置9控制拉伸机8停止。

[0043]

阵列传感器发射并收集弹性波,然后将收集到的弹性波数据反映在二维坐标上,设每个传感器之间的距离是k cm,k为正整数,以竖直方向的坐标轴为断面的深度,以横坐标为断面的宽度,使用缺陷成像算法对弹性波进行成像处理,通过阵列式的探头发射并收集弹性波,将收集到的阵列式的弹性波数据传给内设缺陷成像算法的控制器处理,得到材料层缺陷成像,并用希尔伯特函数对弹性波数据进行优化处理;

[0044]

收集到的阵列式的弹性波数据的具体过程为:

[0045]

假设弹性波从空气中直接进入固体介质而不发生折射,忽略波的折射效应,考虑到待检测材料层表面下方有待检查的目标,以及在被测材料块表面上沿直线移动的传感器

同时作为弹性波的发射器和接收器,具体由两部分组成,沿x’扫描线点的时延计算和将校正后的成像分析线和映射到图像像素;

[0046]

沿x’扫描线点的时延计算的具体过程为:

[0047]

将结构的内部缺陷当作反射目标,反射目标位于传感器的下方,则通过计算沿光线传播的信号的路径长度和传输时间把目标的缺陷位置聚焦成像,给定传感器扫射开口孔径角度下的弹性波扫射过的角度对应于可合成的各层中的孔径宽度ln,弹性波信号传播的路径长度对应于传感器位置ti信号的位置,构建一个缺陷成像的校正数据集;

[0048]

ti点处的传感器和分别在距离基板d2的位置x2处通过缺陷区的波前,传感器从宽度为d的铁块中的单个圆孔产生图像,扫描产生的宽图像是由于传感器孔径宽度,设置a扫描信号具有聚焦在中心扫描位置传感器正下方的点所需的时间偏移,对应扫描信号;

[0049]

设置xi是被测试块表面上的传感器检查位置,设置是传感器在试块表面线性线上的位置之间的距离,即传感器移动x

i-x

i-1

,设置xa是被分析波沿i扫描线的传感器位置,di是每层的深度,从测试表面开始,是传感器的开口孔径角,x0是每层中的孔径宽度;

[0050]

设置xa点处的传感器和分别在距离基板d2的位置x2处通过缺陷区的波前,传感器从宽度为d的铁块中的单个圆孔产生图像,扫描产生的宽图像是由于传感器孔径宽度,设置a扫描信号具有聚焦在中心扫描位置传感器正下方的点所需的时间偏移,对应于b扫描信号;

[0051]

波幅通常偏离中心,实现的算法使用几何模型重新计算a扫描线中的点,然后将这些信号关联起来,以改善获得的图像,具体过程为:

[0052]

距离d2是来自x2处缺陷的回波出现在x1处的位置,真实距离d

true

通过等式1计算:

[0053][0054]

成像图中的距离校正可以通过(2)计算:

[0055][0056]

将校正后的成像分析线和映射到图像像素的具体过程为:

[0057]

使用单探头脉冲回弹波超声扫描材料层表面检测内部结构中的缺陷时,将从传感器收集到的弹性波直接反映在i(t,x)坐标中,并绘制波形数据的扫描图,由于信号从换能器扩散,在图像中的显示为抛物,表示单个探头扫描的范围内发出若干列列弹性波,缺陷成像算法是从探头形成正常入射视图,并将抛物线回弹波重新聚焦到高能量集中的图像中,i'(t0,x0)是缺陷位置还原后的成像坐标;

[0058]

传感器探头位于x0处,位于缺陷上方d距离处,横向传感器之间的距离为扫描间隔δx、v为弹性波传播波的速度,则超声波从探头传播到点反射器的双向传播时间t0可以由公式(3)计算:

[0059][0060]

如果探头不在点反射器顶部,则超声波的时间-距离关系变为,

[0061][0062]

其中,n是正整数;

[0063]

使用延迟的时间用于具有横向偏移n的相邻线δx,通过公式(6)计算:

[0064]

kδx是距离中心扫描线的最大偏移量,结构内部缺陷还原后的图像可以通过对扫描延迟的时间关系通过公式(7)计算

[0065][0066][0067]

一种道路材料拉伸性能的测试装置的测试方法,将第一移动底块2和第二移动底块3固定好,然后在第一移动底块2和第二移动底块3的间隙之间固定好间隙底板4,然后在顶端浇灌基底15,基底15与第一移动底块2和第二移动底块3均为固定设置,设置固定板与基底15的侧边固定设置,在基底15上浇灌材料层14,凝固时限到后,拆卸间隙底板4,然后使用切割器将基底15切出一个基底切割口5,使得基底15一分为二,控制器装置9控制裂缝实时检测装置13检测材料层14的图像数据,得到初始图像数据,控制器装置9控制拉伸机8开始拉伸,拉伸机8拉伸的拉力逐渐变大,同时拉伸的过程中裂缝实时检测装置13实时检测材料层14的图像数据,控制器装置9实时检测拉力传感器7的拉力数据,当裂缝实时检测装置13检测到材料层14出现裂缝时,停止拉伸,并将检测的图像数据显示在显示屏10上,并把拉力变化数据生成曲线显示。

[0068]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。