基于传热模型的柔直换流阀热状态在线监测装置及方法与流程

1.本发明涉及电力设备监测领域,尤其涉及基于传热模型的柔直换流阀热状态在线监测装置及方法。

背景技术:

2.随着电力电子器件的改进,我国高压直流输电技术发展迅速,基于电压源换流器(voltage sourced converter,vsc)和模块化多电平换流器(modular multilevel converter,mmc)的柔性直流输电技术具有不易换相失败、有功无功可独立控制、易实现潮流反转、可为交流电网提供无功支持、可为无源系统供电等优点,在直流输电技术中脱颖而出,一系列直流示范工程等相继建成投运,其所带来的运行和检修问题将逐渐成为运维单位关注的重点。

3.柔性直流输电系统采用全控型的绝缘栅双极晶体管(insulated gate bipolar transistor,igbt)的电压源型换流器作为换流站的换流设备。换流阀作为换流站的核心设备,价值昂贵、作用重要,一旦故障不仅会导致直流停运,严重时会导致换流阀和阀厅起火,造成巨大的经济损失。

4.换流阀igbt模块的损耗与结温是其可靠性的重要评价指标。现有的换流阀igbt模块损耗测量方法主要三种:双脉冲法,电测量法和量热法。前两种方法可以在实验室实现换流阀igbt模块的损耗测量,但无法实际应用于运行现场测量,且其测量精度低于量热法。已有研究[cn110412369a-一种柔性直流换流阀功率模块损耗测量系统]将量热法用于功率模块的小尺度试验平台,但该种量热法往往是将待测件放在绝热箱内,通过空气定向流动,将待测件上的热带走,采用测量进风口与出风口的温度差的方式,便可得到损耗;但当散热器不设绝热箱,依靠散热器外表直接向外界散热时,向外四面八方的热辐射很难准确测量,其只适用于实验环境,测试时需要将其放置在实验室中,并在外面设绝热箱,无法应用于柔直换流阀阀厅现场的在线测量,目前,现在技术对柔直换流阀监测成本高,不能在线实时监测,柔直换流阀的工作可靠性得不到有效保证。

技术实现要素:

[0005]

本发明要解决的技术问题和提出的技术任务是对现有技术方案进行完善与改进,提供基于传热模型的柔直换流阀热状态在线监测装置及方法,以达到对柔直换流阀热状态准确测量的目的。为此,本发明采取以下技术方案。

[0006]

一种基于传热模型的柔直换流阀热状态在线监测装置,包括水冷散热器、测温传感器、流量传感器、信号传输装置和上位机,被测柔直换流阀设于水冷散热器中,所述的水冷散热器设有多个测温传感器,所述的流量传感器包括设于水冷散热器进水口的流量传感器vin,所述的测温传感器、流量传感器通过信号传输装置和上位机相连;所述的测温传感器包括设于水冷散热器进水口的第一测温传感器tin,设于水冷散热器出水口的第二测温传感器tout,用于检测外部环境温度的第三测温传感器tair,设于igbt器件底部基板四周

的第四测温传感器ts1、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4,设于水冷散热器侧面的第八测温传感器tsink。

[0007]

优选的,第四测温传感器ts1、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4与换流阀igbt模块底部基板的距离为1.5mm。该距离的设置,是在考虑光纤测温探头直径(2mm)的前提下,使得测温点最大可能靠近igbt模块底部基板,所测温度最大接近于igbt模块底部基板温度。

[0008]

优选的,第一测温传感器tin为光纤测温传感器,其测量端通过固定胶带紧贴在水冷散热器进水口的外管壁上,固定胶带外侧通过电工绝缘胶带二次固定。光纤测温传感器双重包覆,在可靠固定的同时,能够做到绝缘,使光纤测温传感器能可靠、稳定的工作。

[0009]

优选的,所述的第四测温传感器ts1、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4和第八测温传感器tsink通过带粘性散热硅胶固定于对应的柔直换流阀模块散热器表面。通过带粘性散热硅胶将测温传感器与柔直换流阀散热器固定,减少热隔绝层带来的测量不准确度。

[0010]

优选的,所述的第三测温传感器tair、第四测温传感器ts1、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4和第八测温传感器tsink均为光纤传感器,单根长度为3米;信号传输装置就近固定于直流储能电容壳体上表面的等电势点,信号传输装置固定后,用不低于25mm2的bvr软铜排与等电势点可靠连接。信号传输装置就近固定于直流储能电容壳体上表面的等电势点,可以减少电压差等对信号传输装置造成的影响,有利于提高其工作的稳定性。

[0011]

优选的,流量传感器为超声流量传感器,超声流量传感器采用非断管方式安装,并附着于换流阀分管外壁,采用绝缘性软抱箍固定在换流阀的输出端口或输入端口;流量传感器传输导线内屏蔽层与信号传输装置的外壳可靠连接。

[0012]

本发明的另一个目的是提供一种柔直换流阀模块热状态在线监测方法;柔直换流阀热状态在线监测方法包括以下步骤:

[0013]

1)第一测温传感器tin、第二测温传感器tout、第三测温传感器tair、第四测温传感器ts1、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4和第八测温传感器tsink实时采集温度信息;流量传感器vin实时采集流量信息;并将采集得到温度信息、流量信息通过信号传输装置发送给上位机;

[0014]

2)上位机获取水管的尺寸数据及采集得到的温度、流量信息;基于管道传热模型,计算冷却水进出口平均温度,并根据冷却水进出口平均温度和管道流速计算冷却介质所带走的冷却水散热量;

[0015]

3)上位机获取散热器的尺寸信息及采集得到的温度信息,基于对流换热系数关联式,计算空气自然对流换热系数;并根据空气自然对流换热系数和水冷散热器散热面积计算水冷散热器向空气散发的空气散热量;

[0016]

4)上位机根据冷却水散热量和空气散热量计算换流阀igbt模块损耗,展示时间和散热量的关系曲线,对换流阀进行热状态的在线监测;其中,换流阀igbt模块的损耗为被冷却水带走的冷却水散热量以及被周围空气带走的空气散热量之和;

[0017]

5)上位机根据水冷散热器温度数据、冷却水的温度及流速数据和换流阀模块损耗,判断当前运行状态是否正常;如不正常,将发出警示。

[0018]

优选的,换流阀igbt模块的损耗q计算方法为:

[0019]

a)根据传热学原理,换流阀模块的损耗q等于被冷却水带走的热量q1以及水冷散热器向周围空气的散热量q2之和,即

[0020]

q=q1+q2(1)

[0021]

b)冷却水的散热量计算公式如下:

[0022]

q1=ρw·vin

·ain

·cpw

·

(t

out-t

in

)(2)

[0023]

式中,q1表示由水带走的热量,单位为w;ρw表示冷却水的密度,kg/m3;v

in

表示进水流速,单位为m/s,由超声波流量传感器测量得到;a

in

表示水管进口的截面积,单位为m2;c

pw

表示水的比热容,单位为j/(kg

·

k);

[0024]

t

in

表示进口水温,单位为k;t

out

表示出口水温,单位为k;冷却水的密度与比热容均考虑温度的影响,以提高计算准确度,将公式(2)中ρw的替换为计算得到的ρw(t);将公式(2)中c

pw

的替换为计算得到的c

pw

(t);

[0025]

ρw(t)=838.466135+1.40050603t-0.003011237t2+3.71822313

×

10-7

t3[0026]cpw

(t)=12010.1471-80.4072879t+0.309866854t

2-5.38186884

×

10-4

t3+3.62536437

×

10-7

t4[0027]

式中t为冷却水进出口温度的平均值;

[0028]

当光纤测温传感器探头测量的为进、出水管的管壁温度时,由于不能直接得到管内水流的平均温度,为提高水冷散热器进出口温度t

in

和t

out

的测量精度,根据建立的管道传热模型进行求解,实现管内水流平均温度的监测;

[0029]

管道传热模型中,ri、ro分别表示管的内壁半径和外壁半径;rm表面管壁中点半径;tf表示管内水流平均温度,ta表示管外空气温度,ti、tm和to分别表示管内壁节点、中心处节点以及管外壁节点的温度;管壁的密度ρ

t

、比热容c

t

、导热系数k

t

均为常数,hi、ho分别为管内和管外对流换热系数;

[0030]

定义δr=(r

o-ri)/4,则rm=ri+2δr,ro=ri+4δr,利用傅里叶导热定律以及能量守恒原理,对内壁节点ti建立热平衡方程

[0031][0032]

相应的,管壁中部节点tm[0033][0034]

外壁节点to[0035][0036]

由于实时监测得到的只有外壁温度to,及其随时间的变化率dt/dt,因此通过对上述热平衡方程进行反演,建立管内流体温度与管外壁温度的关系式;

[0037]

首先建立管壁中部节点温度tm与to和ta直接的关系:

[0038]

[0039]

然后建立内壁温度ti与tm、to的关系:

[0040][0041]

最后得到管内流体温度与相邻节点ti、tm的关系:

[0042][0043]

至此,根据实时监测的管外壁温度数据,递推使用式(6)、(7)、(8),得到冷却介质的管内流体平均温度,亦即(1)式中的冷却介质进、出口温度;

[0044]

c)水冷散热器对周围空气的散热量计算公式

[0045]

q2=h

air

·a·

(t

s-ta)(9)

[0046]

式中,q2表示由空气带走的热量,单位为w;h

air

表示空气对流换热系数,单位为w/(m2·

k);a表示换流阀水冷散热器有效表面积,单位为m2;ts表示水冷散热器的表面平均温度,单位为k;ta表示环境温度,单位为k;

[0047]

式(9)中,水冷散热器的有效散热面积根据水冷散热器的几何尺寸计算得到,水冷散热器的表面平均温度ts=((t

s1

+t

s2

+t

s3

+t

s4

)/4+t

sink

)/2;

[0048]

对流换热系数h

air

通过竖直平板自然对流关联式得到,首先计算雷利数

[0049][0050]

式中g为重力加速度,9.8m/s;β为空气热膨胀系数,其值为空气定性温度tf=(ts+ta)/2的倒数;ρa为空气的密度,单位为kg/m3,其值为:ρa=358.517t

f-1.00212

;c

pa

为空气的比热容,单位为j/(kg

·

k),其值为:

[0051][0052]

μ为空气的动力粘度,单位为kg/m

·

s,其值为:

[0053]

μ=(-8.3123

×

10-12

t

f2

+4.4156

×

10-8

tf+6.2299

×

10-6

)/(358.517t

f-1.00212

);

[0054]

l为水冷散热器的高度;

[0055]

然后计算努塞尔数

[0056][0057]

式中,ka为空气的导热系数,其值为:

[0058][0059]

综合(10)、(11)式,得到ha=nu*ka/l,进而利用(9)式得到水冷散热器对空气的散热量。

[0060]

该方法考虑全面,充分考虑到零部件尺寸等对测温的影响,并进行相应的修正,使温度数据等更为准确,据此计算获得的能耗更为准确。

[0061]

有益效果:

[0062]

1.本技术方案基于igbt四周的温度是现场可测温度中与igbt结温最相关的温度,将其与igbt模块损耗共同作为热状态量,用以监测和评价柔直换流阀的健康状态,准确性

好;本技术方案不需要绝热箱,直接通过采集温度、流量信息,在线进行换流阀的热状态的实时监测,及时发现问题,提高了柔直换流阀的工作可靠性。

[0063]

2.本技术方案采用多个位于不同位置的测温传感器进行温度实时测量,进一步提高准确性,能在对柔直换流阀热状态实时在线监测的同时,对igbt模块损耗进行监测。

[0064]

3.本技术方案综合考虑了柔直换流阀igbt模块损耗的影响因素,并通过传热模型建立了管壁测量温度与管内水流平均温度的定量关系,提高了利用量热法进行换流阀模块损耗的监测精度。

[0065]

4.本技术方案中所监测的水冷散热器多点温度和冷却流量数据,以及计算得到的换流阀模块损耗,可用于全面监测柔直换流阀的健康状态,便于工作人员对设备进行及时维护。

附图说明

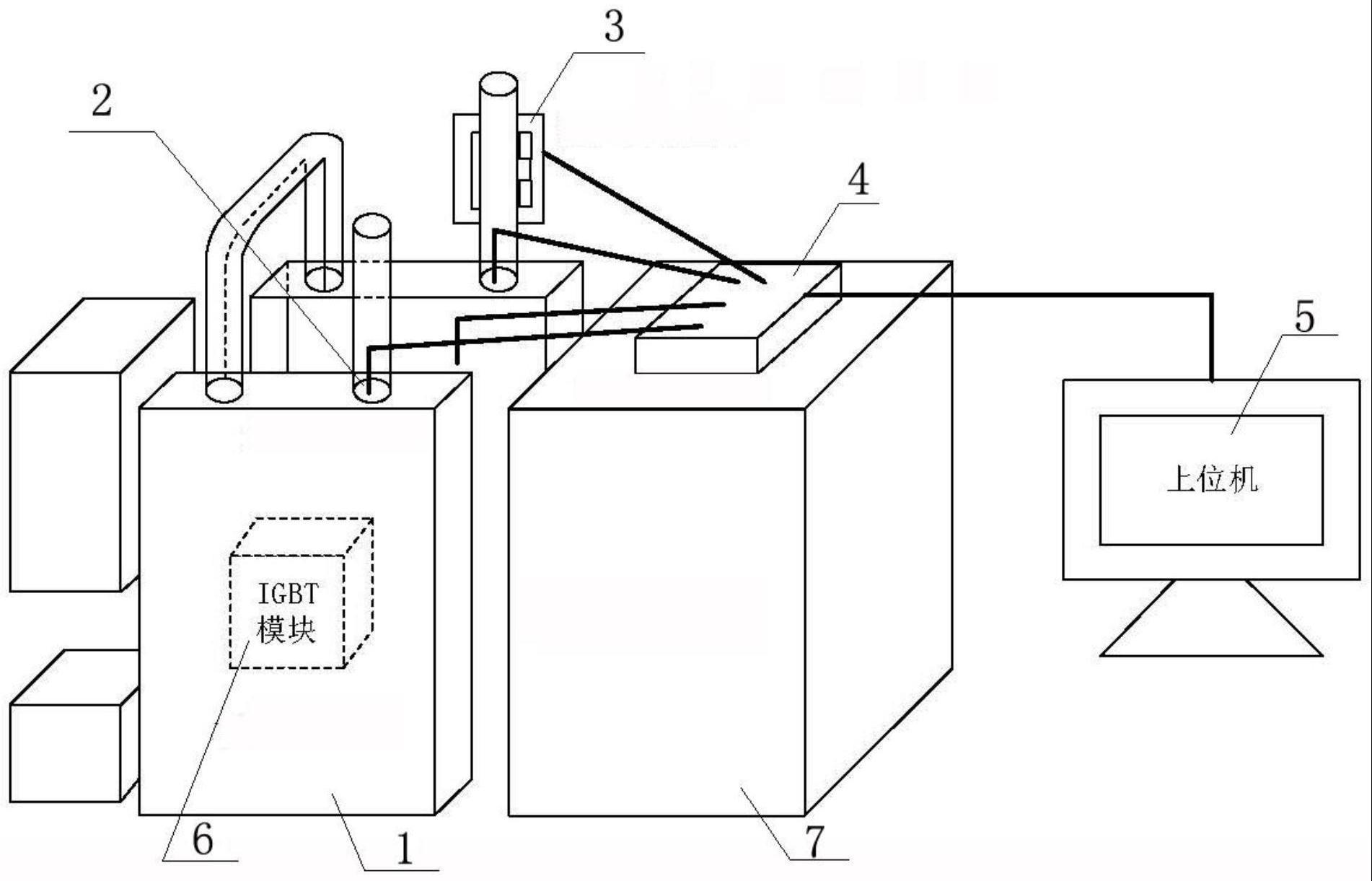

[0066]

图1是本发明结构示意图。

[0067]

图2是本发明的传感器位置图。

[0068]

图3是本发明的散热器水管传热模型图。

[0069]

图4是本发明的流程图。

[0070]

图5是本发明的换流阀热状态监测示意图。

[0071]

图中:1、水冷散热器;2、测温传感器;3、流量传感器;4、信号传输装置;5、上位机;6、igbt模块;7、直流储能电容。

具体实施方式

[0072]

以下结合说明书附图对本发明的技术方案做进一步的详细说明。

[0073]

如图1、2所示,本发明包括水冷散热器1、测温传感器、流量传感器3、信号传输装置4和上位机5,被测柔直换流阀igbt模块6设于水冷散热器1中,所述的水冷散热器1vin设有多个测温传感器vout,所述的流量传感器3包括设于水冷散热器1进水口的流量传感器,所述的测温传感器、流量传感器3通过信号传输装置4和上位机5相连;所述的测温传感器包括设于水冷散热器1进水口的第一测温传感器tin、设于水冷散热器1出水口的第二测温传感器tout、用于检测外部环境温度的第三测温传感器tair及设于igbt模块底部基板四周的第四测温传感器ts1、第五测温传感器ts2、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4;设于水冷散热器侧面的第八测温传感器tsink。

[0074]

其中,第四测温传感器ts1、第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4与igbt器件底部基板的距离为1.5mm。

[0075]

第一测温传感器tin的测量端通过固定胶带紧贴在水冷散热器1进水口的外管壁上,固定胶带外侧通过电工绝缘胶带二次固定。光纤测温传感器双重包覆,在可靠固定的同时,能够做到绝缘,使光纤测温传感器能可靠、稳定的工作。

[0076]

所述的信号传输装置4就近固定于直流储能电容7壳体上表面的等电势点,信号传输装置4固定后,用不低于25mm2的bvr软铜排与等电势点可靠连接。信号传输装置4就近固定于直流储能电容7壳体上表面的等电势点,可以减少电压差等对信号传输装置4造成的影响,有利于提高其工作的稳定性。

[0077]

为不破坏冷却系统,避免漏液,提高冷却系统的工作稳定性,在本实施例中,流量传感器3为超声流量传感器3,超声流量传感器3采用非断管方式安装,并附着于换流阀igbt模块6分管外壁,采用绝缘性软抱箍固定在换流阀的输出端口或输入端口;流量传感器3传输导线内屏蔽层与信号传输装置4外壳可靠连接。外置的超声流量传感器3可以方便对其的监测、维护。

[0078]

如图4所示,对应柔直换流阀模块热状态在线监测方法包括以下步骤:

[0079]

s1:第一测温传感器tin、第二测温传感器tout、第三测温传感器tair、第四测温传感器ts1、第五测温传感器ts2第五测温传感器ts2、第六测温传感器ts3、第七测温传感器ts4,第八测温传感器tsink实时采集温度信息;流量传感器vin实时采集流量信息;并将采集得到温度信息、流量信息通过信号传输装置发送给上位机;

[0080]

s2:上位机获取水管的尺寸数据及采集得到的温度、流量信息;基于管道传热模型,计算冷却水进出口平均温度,并根据冷却水进出口平均温度和管道流速计算冷却介质所带走的冷却水散热量;

[0081]

s3:上位机获取散热器的尺寸信息及采集得到的温度信息,基于对流换热系数关联式,计算空气自然对流换热系数;并根据空气自然对流换热系数和水冷散热器散热面积计算水冷散热器向空气散发的空气散热量;

[0082]

s4:上位机根据冷却水散热量和空气散热量计算换流阀igbt模块损耗;其中,换流阀igbt模块的损耗为被冷却水带走的冷却水散热量以及被周围空气带走的空气散热量之和;同时,如图5所示,展示时间和散热量的关系曲线,对换流阀进行热状态监测。

[0083]

s5:上位机根据水冷散热器温度数据、冷却水的温度及流速数据和换流阀模块损耗,判断当前运行状态是否正常;如不正常,将发出警示。

[0084]

具体的,换流阀igbt模块的损耗q计算方法为:

[0085]

1)根据传热学原理,换流阀模块的损耗q等于被冷却水带走的热量q1以及水冷散热器向周围空气的散热量q2之和,即

[0086]

q=q1+q2(1)

[0087]

2)冷却水的散热量计算公式如下:

[0088]

q1=ρw·vin

·ain

·cpw

·

(t

out-t

in

)(2)

[0089]

式中,q1表示由水带走的热量,单位为w;ρw表示冷却水的密度,kg/m3;v

in

表示进水流速,单位为m/s,由超声波流量传感器测量得到;a

in

表示水管进口的截面积,单位为m2;c

pw

表示水的比热容,单位为j/(kg

·

k);

[0090]

t

in

表示进口水温,单位为k;t

out

表示出口水温,单位为k;冷却水的密度与比热容均考虑温度的影响,以提高计算准确度,将公式(2)中ρw的替换为计算得到的ρw(t);将公式(2)中c

pw

的替换为计算得到的c

pw

(t);

[0091]

ρw(t)=838.466135+1.40050603t-0.003011237t2+3.71822313

×

10-7

t3[0092]cpw

(t)=12010.1471-80.4072879t+0.309866854t

2-5.38186884

×

10-4

t3+3.62536437

×

10-7

t4[0093]

式中t为冷却水进出口温度的平均值;

[0094]

当光纤测温传感器探头测量的为进、出水管的管壁温度时,由于不能直接得到管内水流的平均温度,为提高水冷散热器进出口温度t

in

和t

out

的测量精度,根据建立的管道传

热模型进行求解,实现管内水流平均温度的监测;

[0095]

如图3所示,管道传热模型中,ri、ro分别表示管的内壁半径和外壁半径;rm表面管壁中点半径;tf表示管内水流平均温度,ta表示管外空气温度,ti、tm和to分别表示管内壁节点、中心处节点以及管外壁节点的温度;管壁的密度ρ

t

、比热容c

t

、导热系数k

t

均为常数,hi、ho分别为管内和管外对流换热系数;

[0096]

定义δr=(r

o-ri)/4,则rm=ri+2δr,ro=ri+4δr,利用傅里叶导热定律以及能量守恒原理,对内壁节点ti建立热平衡方程

[0097][0098]

相应的,管壁中部节点tm[0099][0100]

外壁节点to[0101][0102]

由于实时监测得到的只有外壁温度to,及其随时间的变化率dt/dt,因此通过对上述热平衡方程进行反演,建立管内流体温度与管外壁温度的关系式;

[0103]

首先建立管壁中部节点温度tm与to和ta直接的关系:

[0104][0105]

然后建立内壁温度ti与tm、to的关系:

[0106][0107]

最后得到管内流体温度与相邻节点ti、tm的关系:

[0108][0109]

至此,根据实时监测的管外壁温度数据,递推使用式(6)、(7)、(8),得到冷却介质的管内流体平均温度,亦即(1)式中的冷却介质进、出口温度;

[0110]

3)水冷散热器对周围空气的散热量计算公式

[0111]

q2=h

air

·a·

(t

s-ta)(9)

[0112]

式中,q2表示由空气带走的热量,单位为w;h

air

表示空气对流换热系数,单位为w/(m2·

k);a表示换流阀水冷散热器有效表面积,单位为m2;ts表示水冷散热器的表面平均温度,单位为k;ta表示环境温度,单位为k;

[0113]

式(9)中,水冷散热器的有效散热面积根据水冷散热器的几何尺寸计算得到,ts通过测量得到的水冷散热器温度t

s1

、t

s2

的平均值得到;

[0114]

对流换热系数h

air

通过竖直平板自然对流关联式得到,首先计算雷利数

[0115][0116]

式中g为重力加速度,9.8m/s;β为空气热膨胀系数,其值为空气定性温度tf=(ts+ta)/2的倒数;ρa为空气的密度,单位为kg/m3,其值为:ρa=358.517t

f-1.00212

;c

pa

为空气的比热容,单位为j/(kg

·

k),其值为:

[0117]

μ为空气的动力粘度,单位为kg/m

·

s,其值为:

[0118]

μ=(-8.3123

×

10-12

t

f2

+4.4156

×

10-8

tf+6.2299

×

10-6

)/(358.517t

f-1.00212

);

[0119]

l为水冷散热器的高度;

[0120]

然后计算努塞尔数

[0121][0122]

式中,ka为空气的导热系数,其值为:

[0123][0124]

综合(10)、(11)式,得到ha=nu*ka/l,进而利用(9)式得到水冷散热器对空气的散热量。

[0125]

本技术方案考虑全面,充分考虑到零部件尺寸等对测温的影响,并进行相应的修正,使温度数据等更为准确,据此计算获得的能耗更为准确。

[0126]

以上图1-4所示的基于传热模型的柔直换流阀热状态在线监测装置及方法是本发明的具体实施例,已经体现出本发明实质性特点和进步,可根据实际的使用需要,在本发明的启示下,对其进行形状、结构等方面的等同修改,均在本方案的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1