一种可自校正的线性吸气式感烟探测器的制作方法

1.本发明属于感烟探测器技术领域,具体涉及一种可自校正的线性吸气式感烟探测器。

背景技术:

2.在火灾发生的初始阶段没有明火产生,只有少量可燃物质处于焖燃状态,并产生浓度极低的烟雾颗粒。传统的点式感烟探测器只能检测到具有一定浓度的烟雾,对火灾初期的极低浓度的烟雾颗粒并没有反应。因此需要一种能够检测极低浓度烟雾颗粒的探测器——吸气式感烟探测器,对极早期的火灾进行检测与预警。

3.市场上现有的吸气式感烟探测器,大多数只具备基本的对空气样本的抽样检测能力,并不具备自校正功能。当探测器内部用于烟雾检测的光源(激光管或红外光源等)随着使用时间增加而发生光衰,或因探测器检测腔体内附着灰尘等杂质,从而改变探测器在初始状态下的背景信号。会使探测器对烟雾浓度的检测线发生改变,从而影响探测器的检测精度甚至出现误报警。

技术实现要素:

4.本发明的目的在于提供一种可自校正的线性吸气式感烟探测器,通过控制探测器采样气路内压强保持平衡,使探测器的烟雾浓度检测线呈线性。

5.一种可自校正的线性吸气式感烟探测器,包括探测器主气路与烟雾浓度检测腔;所述探测器主气路上开设有采样进气口与采样出气口,探测器主气路内布置有吸气风机;所述烟雾浓度检测腔的进气口通过进气软管与采样进气口连接,烟雾浓度检测腔的出气口通过出气软管与采样出气口连接;

6.所述烟雾浓度检测腔内布置有光敏二级管、检测光源、挡光柱,在无烟状态下由检测光源发出的光线被挡光柱遮挡,只有少数光线能通过挡光柱照射到光敏二级管上,形成背景信号;随着烟雾浓度的升高,检测光源发出的光线在烟雾中的反射与折射程度也将增加,光敏二级管收到的信号也将随之升高;

7.所述烟雾浓度检测腔的进气口与出气口处分别布置有气路开度执行器;所述探测器主气路与烟雾浓度检测腔中布置有多组气体流量及温度传感器组,用于监测各位置压强情况,依据监测结果调节吸气风机的转速与布置于烟雾浓度检测腔的进气口与出气口处的气路开度执行器开度,使探测器采样气路内压强保持平衡。

8.进一步地,所述采样进气口布置于探测器主气路的出气口附近;所述采样出气口布置于探测器主气路的进气口附近。

9.进一步地,所述检测光源布置于烟雾浓度检测腔底部,位于烟雾浓度检测腔的进气口下方;所述光敏二级管布置于烟雾浓度检测腔顶部,位于烟雾浓度检测腔的出气口侧方。

10.进一步地,所述烟雾浓度检测腔的进气口处布置有第一气体流量及温度传感器

组,用于检测进入烟雾检测腔进气口的气体的流量ρ1与温度t1;所述烟雾浓度检测腔的出气口处布置有第四气体流量及温度传感器组,用于检测流出烟雾浓度检测腔出气口气体的流量ρ3与温度t3;在烟雾浓度检测腔内部,位于进气口附近布置有第二气体流量及温度传感器组,位于出气口附近布置有第三气体流量及温度传感器组,分别测得烟雾检测腔内气体的两组流量ρ

θ1

、ρ

θ2

与两组温度t

θ1

、t

θ2

;所述探测器主气路的进气口处布置有第五气体流量及温度传感器组,用于检测流入探测器主气路气体的流量ρ

in

与温度值t

in

;所述探测器主气路的出气口处布置有第七气体流量及温度传感器组,用于检测流出探测器主气路气体的流量ρ

out

与温度值t

out

;所述采样出气口处布置有第六气体流量及温度传感器组,用于检测流回探测器主气路气体的流量ρ2与温度值t2;所述采样进气口处布置有第八气体流量及温度传感器组,用于检测流入采样进气口气体的流量ρ4与温度值t4。

11.进一步地,所述吸气风机的转速调节方法为:

12.步骤101:启动吸气风机;

13.步骤102:第五气体流量及温度传感器组检测流入探测器主气路气体的流量ρ

in

与温度值t

in

;

14.步骤103:第七气体流量及温度传感器组检测流出探测器主气路气体的流量ρ

out

与温度值t

out

;

15.步骤104:第六气体流量及温度传感器组检测由采样出气口流回探测器主气路气体的流量ρ2与温度值t2;

16.步骤105:第八气体流量及温度传感器组检测由采样进气口流入烟雾浓度检测腔气体的流量ρ4与温度值t4;

17.步骤106:计算四个位置的压力:

[0018][0019]

其中,p

in

为流入探测器主气路气体的压力;p2为流入采样出气口气体的压力;p4为流入采样进气口气体的压力;p

out

为流出探测器主气路气体的压力;r为烟雾气流的特征常数;

[0020]

步骤107:计算采样进气口气体的平均压力采样出气口的平均压力

[0021][0022]

步骤108:若则吸气风机当前转速ω0不变,输出吸气风机的当前转速ω0;否则,执行步骤109;

[0023]

步骤109:若则减少吸气风机的当前转速ω0,并返回步骤102;

[0024]

若则增加吸气风机的当前转速ω0,并返回步骤102。

[0025]

进一步地,所述烟雾浓度检测腔的进气口处第一气路开度执行器、出气口处第二气路开度执行器的调节方法为:

[0026]

步骤201:将第二气路开度执行器的开度设置为初始值将第一气路开度执行器的开度设置为初始值

[0027]

步骤202:第一气体流量及温度传感器组检测进入烟雾检测腔进气口气体的流量ρ1与温度t1;

[0028]

步骤203:第二气体流量及温度传感器组检测烟雾检测腔内气体的流量ρ

θ1

与温度t

θ1

;第三气体流量及温度传感器组检测烟雾检测腔内气体的流量ρ

θ2

与温度t

θ2

;

[0029]

步骤204:第四气体流量及温度传感器组检测流出烟雾浓度检测腔出气口气体的流量ρ3与温度t3;

[0030]

步骤205:计算四个位置的压力:

[0031][0032]

其中,p1为进入烟雾检测腔进气口气体的压力;p

θ1

、p

θ2

均为烟雾检测腔内气体的压力;p3为流出烟雾浓度检测腔出气口气体的压力;

[0033]

步骤206:计算烟雾检测腔内气体的平均压力

[0034][0035]

步骤207:若则减少第二气路开度执行器的开度,并返回步骤202;否则,执行步骤208;

[0036][0037]

其中,β为气路开度执行器的阻尼系数;

[0038]

步骤208:若则增加第二气路开度执行器的开度,并返回步骤202;否则,执行步骤209;

[0039][0040]

步骤209:若则减少第一气路开度执行器的开度,并返回步骤202;否则,执行步骤210;

[0041][0042]

步骤210:若则增加第一气路开度执行器的开度,并返回步骤202;否则,执行步骤211;

[0043][0044]

步骤211:结束调节,测量烟雾浓度。

[0045]

本发明的有益效果在于:

[0046]

本发明通过测器主气路和烟雾检测腔体中布置多组气体流量及温度传感器组合,来监测探测器气路中的各位置压强情况;依据监测结果,调节吸气风机的转速与布置于烟雾检测腔进、出气口的两个气路开度执行器的开度,使探测器采样气路内压强保持平衡,进

而使探测器的烟雾浓度检测线呈线性。本发明具有背景信号漂移后的自校正功能。有效提高了吸气式感烟探测器鲁棒性、可靠性、抗误报警能力,以及对烟雾浓度检测的准确性。

附图说明

[0047]

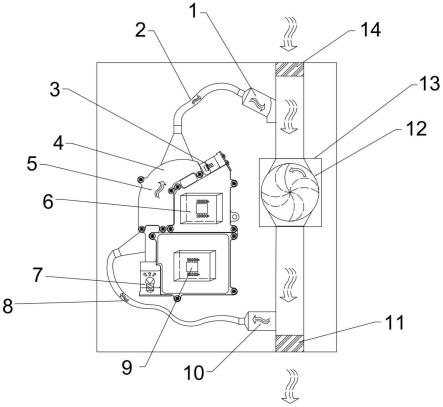

图1是本发明中一种可自校正的线性吸气式感烟探测器的总体结构示意图。

[0048]

图2是本发明中烟雾检测部件内部结构示意图。

[0049]

图3是本发明中烟雾检测腔体内的气流传感器组与开度执行器布置示意图。

[0050]

图4是本发明中探测器主气路进气口与采样出气口的气流传感器组布置示意图。

[0051]

图5是本发明中探测器主气路出气口与采样进气口的气流传感器组布置示意图。

[0052]

图6是本发明中吸气风机的转速调节方法的流程图。

[0053]

图7是本发明中烟雾检测腔体气流压力平衡调节的流程图。

[0054]

图8是本发明中烟雾浓度检测直线发生漂移后自校正过程的示意图。

具体实施方式

[0055]

下面结合附图对本发明做进一步描述。

[0056]

本发明提供了一种可自校正的线性吸气式感烟探测器。对保护区域的空气进行吸气采样,对采集到的空气样本进行超低浓度的烟雾颗粒检测,当检测到空气样本中烟雾浓度超过阈值时进行火灾预警。主要用于对火灾的极早期发现与预警。

[0057]

本发明针对探测器采样气路内压强保持平衡,在探测器主气路和烟雾检测腔体中,布置了多组气体流量及温度传感器组合,来监测探测器气路中的各位置压强情况;依据监测结果,调节吸气风机的转速,与布置于烟雾检测腔进、出气口的两个气路开度执行器的开度,使探测器采样气路内压强保持平衡。

[0058]

实施例1:

[0059]

如附图1所示的可自校正的线性吸气式感烟探测器的结构示意图,该探测器主要由采样出气口1、出气软管2、光敏二级管3、烟雾浓度检测腔4、烟雾检测电路板6、检测光源7、进气软管8、主控制电路板9、采样进气口10、吸气主气路出气口过滤器11、吸气风机12、吸气风机转速控制板13、吸气主气路进气口过滤器14等组成。

[0060]

一种可自校正的线性吸气式感烟探测器,包括探测器主气路与烟雾浓度检测腔4;所述探测器主气路上开设有采样进气口10与采样出气口1,探测器主气路内布置有吸气风机12;所述烟雾浓度检测腔4的进气口通过进气软管8与采样进气口10连接,烟雾浓度检测腔4的出气口通过出气软管2与采样出气口1连接;所述采样进气口10布置于探测器主气路的出气口附近;所述采样出气口1布置于探测器主气路的进气口附近。所述检测光源7布置于烟雾浓度检测腔4底部,位于烟雾浓度检测腔4的进气口下方;所述光敏二级管3布置于烟雾浓度检测腔4顶部,位于烟雾浓度检测腔4的出气口侧方。

[0061]

由吸气风机转速控制板13控制吸气风机12转动,使空气通过吸气主气路进气口过滤器14进入探测器内。随后气流依次流经采样进气口10和进气软管8,进入烟雾浓度检测腔4内。之后气流5通过出气软管2流入采样出气口1,最后流入吸气主回路。

[0062]

所述烟雾浓度检测腔4内布置有光敏二级管3、检测光源7、挡光柱,在无烟状态下由检测光源7发出的光线被挡光柱遮挡,只有少数光线能通过挡光柱照射到光敏二级管3

上,形成背景信号;随着烟雾浓度的升高,检测光源7发出的光线在烟雾中的反射与折射程度也将增加,光敏二级管3收到的信号也将随之升高;

[0063]

如附图2、3所示。在烟雾检测腔进气口布置了第一气路开度执行器20、第一气体流量及温度传感器组19,用于检测进入烟雾检测腔进气口气体的流量ρ1与温度t1;在烟雾检测腔内布置了第二气体流量及温度传感器组18、第三气体流量及温度传感器组17,分别测得流入烟雾检测腔体内气体的两组流量ρ

θ1

、ρ

θ2

与两组温度t

θ1

、t

θ2

;在烟雾检测腔出气口布置了第二气路开度执行器15、第四气体流量及温度传感器组16,用于检测流出烟雾检测腔出气口气体的流量ρ3与温度t3。

[0064]

如附图4所示,在主进气口布置了第五气体流量及温度传感器组24,用于检测流入主气路气体的流量ρ

in

与温度值t

in

;在采样出气口1处布置了第六气体流量及温度传感器组23,用于检测由烟雾检测腔流回主气路气体的流量ρ2与温度值t2。

[0065]

如附图5所示,在主气路出气口布置了第七气体流量及温度传感器组25,用于检测流出主气路气体的流量ρ

out

与温度值t

out

;在采样进气口10处布置了第八气体流量及温度传感器组26,用于检测流入采样进气口气体的流量ρ4与温度值t4。

[0066]

实施例2:

[0067]

本发明依据监测结果调节吸气风机12的转速与布置于烟雾浓度检测腔4的进气口与出气口处的气路开度执行器(20,15)开度,使探测器采样气路内压强保持平衡。

[0068]

如附图6所示,吸气风机12的转速调节方法为:

[0069]

步骤101:启动吸气风机12;

[0070]

步骤102:第五气体流量及温度传感器组24检测流入探测器主气路气体的流量ρ

in

与温度值t

in

;

[0071]

步骤103:第七气体流量及温度传感器组25检测流出探测器主气路气体的流量ρ

out

与温度值t

out

;

[0072]

步骤104:第六气体流量及温度传感器组23检测由采样出气口1流回探测器主气路气体的流量ρ2与温度值t2;

[0073]

步骤105:第八气体流量及温度传感器组26检测由采样进气口10流入烟雾浓度检测腔4气体的流量ρ4与温度值t4;

[0074]

步骤106:计算四个位置的压力:

[0075][0076]

其中,p

in

为流入探测器主气路气体的压力;p2为流入采样出气口1气体的压力;p4为流入采样进气口10气体的压力;p

out

为流出探测器主气路气体的压力;r为烟雾气流的特征常数;

[0077]

步骤107:计算采样进气口10气体的平均压力采样出气口1的平均压力

[0078]

[0079]

步骤108:若则吸气风机12当前转速ω0不变,输出吸气风机12的当前转速ω0;否则,执行步骤109;

[0080]

步骤109:若则减少吸气风机12的当前转速ω0,并返回步骤102;

[0081]

若则增加吸气风机12的当前转速ω0,并返回步骤102。

[0082]

实施例3:

[0083]

如附图7所示,烟雾浓度检测腔4的进气口处第一气路开度执行器15、出气口处第二气路开度执行器15的调节方法为:

[0084]

步骤201:将第二气路开度执行器15的开度设置为初始值将第一气路开度执行器15的开度设置为初始值

[0085]

步骤202:第一气体流量及温度传感器组19检测进入烟雾检测腔4进气口气体的流量ρ1与温度t1;

[0086]

步骤203:第二气体流量及温度传感器组18检测烟雾检测腔4内气体的流量ρ

θ1

与温度t

θ1

;第三气体流量及温度传感器组17检测烟雾检测腔4内气体的流量ρ

θ2

与温度t

θ2

;

[0087]

步骤204:第四气体流量及温度传感器组16检测流出烟雾浓度检测腔4出气口气体的流量ρ3与温度t3;

[0088]

步骤205:计算四个位置的压力:

[0089][0090]

其中,p1为进入烟雾检测腔4进气口气体的压力;p

θ1

、p

θ2

均为烟雾检测腔内气体的压力;p3为流出烟雾浓度检测腔4出气口气体的压力;

[0091]

步骤206:计算烟雾检测腔内气体的平均压力

[0092][0093]

步骤207:若则减少第二气路开度执行器15的开度,并返回步骤202;否则,执行步骤208;

[0094][0095]

其中,β为气路开度执行器的阻尼系数;

[0096]

步骤208:若则增加第二气路开度执行器15的开度,并返回步骤202;否则,执行步骤209;

[0097][0098]

步骤209:若则减少第一气路开度执行器15的开度,并返回步骤202;否则,执行步骤210;

[0099][0100]

步骤210:若则增加第一气路开度执行器15的开度,并返回步骤202;否

则,执行步骤211;

[0101][0102]

步骤211:结束调节,测量烟雾浓度。

[0103]

实施例4:

[0104]

当完成附图6、7所示的吸气风机流程图、烟雾检测腔体气流压力平衡调节流程图后。可以保证吸气感烟探测器气路内各位置的气流压力相同,以实现采样后的烟雾气体在探测器的气路流动过程中不被压缩/稀释。从而保证吸气感烟探测器的烟雾浓度检测曲线呈线性。

[0105]

如附图8所示,是烟雾浓度检测直线在背景信号发生漂移时的自校正过程。在烟雾浓度检测直线发生漂移之前,原烟雾浓度检测直线表达式为:

[0106]

u(ε)=a

×

ε+u0[0107]

式中:ε为烟雾浓度;u(ε)为烟雾浓度ε时的接收端信号的强度;u0为在无烟雾状态下接收端原背景信号的强度;a为烟雾浓度检测直线斜率。

[0108]

当探测器背景信号强度发生变化时,烟雾浓度检测直线的斜率a不发生变化,只有原背景信号转移至新的背景信号。校正方法为:将表达式中原背景信号值u0替换成新的背景信号u

′0。校正后烟雾浓度检测直线的表达式为:

[0109]u′

(ε)=a

×

ε+u

′0[0110]

式中:u’(ε)为探测器自校正后烟雾浓度ε时的接收端信号的强度;u

′0为在无烟雾状态下接收端原背景信号发生转移后的强度;a为烟雾浓度检测直线斜率。

[0111]

可以看出,自校正前后浓度检测直线表示式的斜率a并不发生变化,只有背景信号发生转移。校正过程实质上只是将转移前后的背景信号值进行了替换。

[0112]

实施例5:

[0113]

针对批量生产本发明提供的探测器时,为保证探测器的一致性设计了一种方法。批量生产该探测器时,只测量其中一个探测器的烟雾浓度检测直线,以及每个探测器的背景信号值。将每个探测器的背景信号值,分别替换测得的烟雾浓度检测直线中的背景信号常数项。替换后的表达式即为每个探测器对应的烟雾浓度检测直线表达式。

[0114]

综上所述,本发明设计了一种可自校正的线性吸气式感烟探测器。通过控制探测器采样气路内压强保持平衡,使探测器的烟雾浓度检测线呈线性。本发明在探测器主气路和烟雾检测腔体中,布置了多组气体流量及温度传感器组合,来监测探测器气路中的各位置压强情况;依据监测结果,调节吸气风机的转速与布置于烟雾检测腔进、出气口的两个气路开度执行器的开度,使探测器采样气路内压强保持平衡。

[0115]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1