一种基于气体膜与反射式气室的SF6分解产物在线检测装置

一种基于气体膜与反射式气室的sf6分解产物在线检测装置

技术领域

1.本发明涉及高压电器元件的监测领域,特别是一种基于气体膜与反射式气室的sf6分解产物在线检测装置。

背景技术:

2.六氟化硫(sf6)具有优良的电绝缘和灭弧性能,在组合绝缘电器(gis)等高压电器元件中作为绝缘介质而得到广泛应用,本发明中将应用了sf6气体的高压电器元件称为sf6设备。

3.sf6是无色、无味、无毒、不燃的惰性气体,且化学性质稳定。但当sf6设备存在绝缘缺陷或故障时,会发生火花、电弧、电晕放电,在这种情况下,sf6气体会发生分解反应,产生so2、hf、cf4、sof2、so2f2等气体。

4.对于运行中的sf6设备,监测其气体分解产物是检测其绝缘缺陷类型和故障程度的重要手段。现有的红外检测技术中,sf6及其分解产物存在多个红外吸收峰,且存在吸收峰重叠的交叉干扰现象,这就导致红外传感器无法准确判断气体种类和浓度,给检测带来困难。

5.此外,气室内的光程越长,红外检测的精度越高。现存的基于红外光谱的检测方法中,一般通过增加气室的长度以获取更长的光程,因此气室的尺寸也大大增加,检测设备安装在现场的难度也随之增加。基于此,现有的检测技术多数是离线检测,无法实时监测sf6设备内部情况。

技术实现要素:

6.本发明所要解决的技术问题是,针对现有技术不足,提供一种基于气体膜与反射式气室的sf6分解产物在线检测装置,在不影响sf6设备正常工作的前提下,能够有效检测sf6设备故障时产生的微量气体并具有较高的检测精度。

7.为解决上述技术问题,本发明所采用的技术方案是:一种基于气体膜与反射式气室的sf6分解产物在线检测装置,包括激光发生器、光纤准直器、气室、隔板、光纤耦合器、检测器与计算机。所述气室设有进气口与出气口;所述进气口处设有气体膜。所述气室的截面为长方形,所述隔板设于所述气室内,用于反射所述光纤准直器发射出的光线;所述光纤耦合器与所述光纤准直器对称设于所述隔板的两边。所述激光发生器通过光纤与所述光纤准直器相连;所述检测器通过光纤与所述光纤耦合器相连,以检测所述光纤耦合器接收到的光波的波长与强度;所述计算机与所述检测器电连接,以获取所述气室内气体的种类和浓度。

8.将所述进气口与所述出气口分别与sf6设备相连,可形成连通的气路,气体经所述进气口进入所述气室,再由所述出气口回到所述sf6设备,气体可循环,且经所述气体膜过滤使得所述气室内只存在由所述气体膜选定的待测气体,所述光纤准直器将所述激光发生器发出的红外光激光束变成平行光并照射进充满待测气体的所述气室内,所述光纤耦合器

接收到所述光纤准直器发出的光线并经光纤传输至所述检测器,进行波长和光强的检测,之后所述计算机对所述检测器的检测结果进行分析,根据光的波长和光强来确定待测气体的种类和浓度,具体方法可参考文献“汲胜昌,钟理鹏,刘凯等,sf6放电分解组分分析及其应用的研究现状与发展[j],中国电机工程学报,第35卷第9期,2318-2332”。所述隔板的反射保证在气室较短的情况下,还具备较长的光程,因此能够实现sf6设备的实时在线监测。

[0009]

具体地,所述激光发生器输出的红外激光的波长为2.5μm-5.0μm。

[0010]

具体地,所述气室的截面上,所述气室的长为30mm,宽为20mm,所述隔板平行于所述气室的长边且所述隔板的长度为22.5mm,所述光纤准直器输出的光线在所述气室内的光程长度为100mm。

[0011]

具体地,所述气室内壁以及所述隔板的表面均镀铜。镀铜可减少表面吸收的光,而尽可能地将光反射出去。

[0012]

具体地,所述气室的截面上,所述隔板设于所述气室宽边的中线位置,所述光纤准直器与所述隔板的夹角为53.13

°

。上述方案可使得所述光纤准直器输出的光线光程长度为100mm。

[0013]

具体地,所述气体膜有三个,三个所述气体膜透气孔的孔径分别为0.2nm,0.3nm,0.5nm。透气孔孔径为0.2nm的所述气体膜可以筛选分子直径为0.165nm的hf气体;透气孔孔径为0.3nm的所述气体膜可以筛选分子直径约为0.2nm的h2s气体和so2气体;用透气孔孔径为0.5nm的所述气体膜可以筛选分子直径为0.47nm的cf4气体。

[0014]

具体地,还包括所述气体膜操作箱和控制器,所述气体膜操作箱内设有电动机和用于选择所述气体膜的选通开关;所述控制器与所述计算机电连接以控制所述选通开关。上述方案可通过所述计算机控制所述控制器,进而控制所述气体膜操作箱上的选通开关以选择不同的气体膜。

[0015]

具体地,还包括鼓风机,所述鼓风机的出气口设于所述进气口处所述气体膜远离所述气室的一侧。所述鼓风机可使所述气体膜两端产生气压差,推动气体通过所述气体膜进入所述气室。

[0016]

具体地,所述进气口处设有进气阀,所述出气口处设有出气阀。所述进气阀和所述出气阀可控制气路的通断。

[0017]

与现有技术相比,本发明所具有的有益效果为:本发明在不影响sf6设备正常工作的前提下,能够有效检测sf6设备故障时产生的微量气体,能够及时预警sf6设备故障,提高供电可靠性,避免供电中断甚至更严重的事故;本发明设计了一种新型反射式气室,增加了光路的光程,缩小了气室的体积,实现气室小型化,使在线监测成为可能;本发明在气室入口处增加气体膜来筛选气体,使待测气体尽量分开检测,解决了红外检测中存在的交叉干扰问题。

附图说明

[0018]

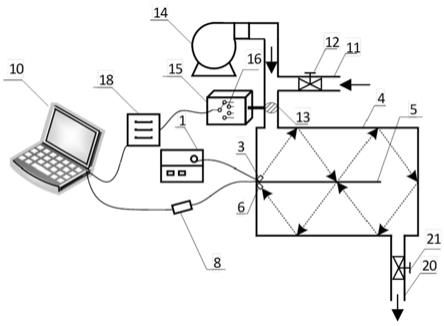

图1为本发明一实施例的基于气体膜与反射式气室的sf6分解产物在线检测装置结构示意图。

[0019]

其中,1为激光发生器,3为光纤准直器,4为气室,5为隔板,6为光纤耦合器,8为检测器,10为计算机,11为进气口,12为进气阀,13为气体膜,14为鼓风机,15为气体膜操作箱,

16为选通开关,18为控制器,20为出气口,21位出气阀。图中实线箭头为气流方向,虚线箭头为气室4内光的传播路程与方向。

具体实施方式

[0020]

如图1所示,本发明一实施例的基于气体膜与反射式气室的sf6分解产物在线检测装置包括激光发生器1、光纤准直器3、气室4、隔板5、光纤耦合器6、检测器8与计算机10。

[0021]

所述气室4的截面为长方形,所述气室4的截面上,所述气室4的长为30mm,宽为20mm,所述隔板5设于所述气室宽边的中线位置且平行于所述气室4的长边,所述隔板5的长度为22.5mm,所述光纤耦合器6与所述光纤准直器3对称设于所述隔板5的两边,所述光纤准直器与所述隔板的夹角为53.13

°

,所述光纤准直器3输出的光线在所述气室4内的光程长度为100mm。

[0022]

所述气室4内壁以及所述隔板5的表面均镀铜。镀铜可减少表面吸收的光,而尽可能地将光反射出去。

[0023]

所述激光发生器1通过单模光纤与所光纤准直器3相连,所述检测器8通过单模光纤与所述光纤耦合器6相连,以检测所述光纤耦合器6接收到的光波的波长与强度,所述计算机10与所述检测器8电连接,以获取所述气室4内气体的种类和浓度。

[0024]

所述激光发生器输出的红外激光的波长为2.5μm-5.0μm。

[0025]

所述气室4设有进气口11与出气口20;所述进气口11处设有气体膜13。所述进气口17处设有进气阀12,所述出气口20设有出气阀21。所述进气阀12和所述出气阀21可控制气路的通断。

[0026]

所述气体膜有三个,三个所述气体膜透气孔的孔径分别为0.2nm,0.3nm,0.5nm。透气孔孔径为0.2nm的所述气体膜可以筛选分子直径为0.165nm的hf气体;透气孔孔径为0.3nm的所述气体膜可以筛选分子直径约为0.2nm的h2s气体和so2气体;用透气孔孔径为0.5nm的所述气体膜可以筛选分子直径为0.47nm的cf4气体。

[0027]

本发明一实施例的基于气体膜与反射式气室的sf6分解产物在线检测装置还包括所述气体膜操作箱15和控制器18,所述气体膜操作箱15内设有电动机和用于选择所述气体膜13的选通开关16,所述控制器18与所述计算机10电连接以控制所述选通开关16。通过所述计算机10控制所述控制器18,进而控制所述气体膜操作箱15上的选通开关16以选择不同的气体膜13。

[0028]

本发明一实施例的基于气体膜与反射式气室的sf6分解产物在线检测装置还包括鼓风机14,所述鼓风机14的出气口设于所述进气口11处所述气体膜13的远离所述气室4的一侧。所述鼓风机14可使所述气体膜13两端产生气压差,推动气体通过所述气体膜14进入所述气室4。

[0029]

将所述进气口与所述出气口分别与sf6设备相连,可形成连通的气路,气体经所述进气口进入所述气室,再由所述出气口回到所述sf6设备,气体可循环。需要检测的气体包括sf6、h2s、so2、hf、cf4、sof2、so2f2。其中h2s、so2、sof2、so2f2和sf6的特征吸收峰值分别为2625cm-1

、480cm-1

、390cm-1

、2993cm-1

和930cm-1

,因此h2s和so2经透气孔孔径为0.3nm的所述气体膜13筛选至所述气室4内之后,可以通过红外检测来区分h2s和so2的气体种类,同样地,sof2、so2f2和sf6的检测也可以通过红外检测来区分气体种类,无需通过气体膜分离。

[0030]

本实例检测sf6及其分解产物的检测步骤如下:

[0031]

s1,将所述进气口11、所述出气口20与sf6设备接通;

[0032]

s2,通过所述计算机10操作所述控制器18,进而控制所述气体膜操作箱15内的选通开关16,将透气孔孔径为0.2nm的所述气体膜13置于入口处;

[0033]

s3,打开所述激光发生器,所述光纤准直器3将红外光变成平行光,经反射在所述气室内形成光程为100mm的光路;打开所述进气阀12,使sf6设备中的气体流入所述进气口12;开启所述鼓风机14,在所述气体膜13两端产生压差,使气体穿过所述气体膜13,之后进入气室;

[0034]

s4,开始检测,所述检测器8对所述光纤耦合器6经所述单模光纤传输过来的光信号进行检测,并将数据传输给所述计算机10进行分析,得到气室内气体的种类与浓度后,所述计算机10显示检测结果,打开所述出气阀21,使气体流回sf6设备;

[0035]

s5,关闭出气阀;

[0036]

s6,将步骤s2中的述气体膜13的透气孔孔径选为0.3nm,重复步骤s2~步骤s5;

[0037]

s7,将步骤s2中的述气体膜13的透气孔孔径选为0.5nm,重复步骤s2~步骤s5;

[0038]

s8,不放置所述气体膜13,重复步骤s2~步骤s5,依次检测h2s和so2、cf4、sof2、so2f2和sf6气体的浓度;

[0039]

s9,检测结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1