一种耐高温高湿湿度传感器及其制备方法与流程

1.本发明涉及传感器技术领域,具体涉及一种耐高温高湿湿度传感器及其制备方法。

背景技术:

2.湿度一般指待测环境中含有的水蒸气的量,它反应了环境干与湿的程度,湿度传感器不仅在传统工业、农业、医疗、气象上不可或缺,更在军事、航空、航天和微电子器件等前沿科技领域占据着重要的地位,然而相对于温度等参数,湿度的检测难度要大很多,主要是因为空气中水蒸气含量较少,空气中的杂质与水蒸气形成化学反应产生酸碱等物质,对湿度传感器敏感材料产生不可逆的破坏,加速湿度传感器的腐蚀和老化;湿度传感器的湿敏材料必须与待测环境直接接触才能发生变化,这减小了湿度传感器的使用寿命。

3.露点测定仪和干湿球温度计等是较传统的湿度工具,它们的原理、结构均较简单,但是有体积大、需要定时加水、需要经常校正等缺点,所以逐渐被现代新型测量方式的湿度传感器所取代。现代微湿度传感器通常基于mems技术,结合半导体工艺,制造出以电阻或电容输出的智能器件,其中基于mems(微电子机械系统)技术制造的电容式传感器具有价格低、体积小、测试范围宽、线性度好、灵敏度高、湿滞小、响应速度快、稳定性好的优点深受使用者的喜爱。

4.现行的湿度检测器常用材料主要包括陶瓷、高分子聚合物、多孔硅三大类,近年来,随着高分子聚合物与半导体工艺相结合的方法迅速发展,加上此类型材料拥有灵敏度高、成本低、制作简单等优点,使得高分子湿度传感器被广泛且迅速地开发着。常见的高分子感湿材料有聚甲基丙烯酸甲酯、聚酰亚胺、聚乙炔苯、聚砜、醋酸纤维素、硅树脂等材料,这类型的高分子材料的感湿机理是:具有感湿特性的高分子材料介电常数ε=2~7,而水分子的介电常数ε≈80,当环境湿度变化时,高分子感湿材料吸附或释放相应比例的水分子,感湿膜的偶极矩发生改变,宏观上表现为介电常数的变化,将具有这类特性的高分子感湿材料制成电容传感器后,通过测定湿度传感器的电容响应,就可以得到环境的相对湿度。作为应用广泛的湿度检测工具,具有高量程、高精度、高稳定性、响应速度快、湿滞效应低、耐潮、抗污和制造成本低等优点的湿度传感器是人们不懈追求的目标。

5.聚酰亚胺(polyimide,也简写为pi)是含有芳杂环结构的有机高分子材料,是目前高分子聚合物中具有感湿性能的最耐高温的材料之一,聚酰亚胺材料的介电常数随着相对湿度的改变变化,其介电常数正比于相对湿度,因此可用来监测环境湿度。用聚酰亚胺材料制作的湿度传感器性能优异,机械强度高,弹性模量高,高温下稳定不易分解,耐腐蚀性良好,安全无毒,线性度好,此外由于聚酰亚胺与成熟的cmos工艺兼容,可以利用集成电路的成熟工艺实现大批量生产,大大提高了产品的一致性,降低了产品的成本。

6.聚酰亚胺在高温下,尤其在有氧、水分存在时,容易发生自身的开环水解,使得电容式聚酰亚胺传感器在实际应用中普遍存在一些缺陷,如湿滞、温漂,长期稳定性等问题,导致电容式聚酰亚胺湿度传感器的商品化和应用范围受到限制。

技术实现要素:

7.为了克服现有技术的不足,本技术的目的在于提供一种耐高温高湿湿度传感器,采用含氟交联型聚酰亚胺薄膜作为湿敏膜,降低湿敏膜的吸湿率和介电常数,赋予湿敏膜耐热、稳定、耐水解等性能,降低湿度传感器的湿度偏差,提高测量精准度。

8.为解决上述问题,本技术所采用的技术方案如下:

9.一种耐高温高湿湿度传感器,包括

10.硅晶圆和湿敏膜;所述硅晶圆包括硅基底、形成在硅基底上钝化层、以及形成在钝化层上的金属电极;所述湿敏膜形成在所述金属电极表面;

11.所述湿敏膜采用反应体系中为引入光敏基团和多官能度胺所得到的交联型聚酰胺酸薄膜。

12.所述光敏基团来自含双键的光敏化合物。

13.作为进一步的方案,本技术所述的含双键的光敏化合物为甲基丙烯酸羟丙酯、丙烯酸-β-羟乙酯、季戊四醇三丙烯酸酯中的一种或两种。

14.作为进一步的方案,本技术所述的所述交联型聚酰胺酸薄膜为引入含氟基团的含氟交联型聚酰胺酸薄膜。

15.作为进一步的方案,本技术所述的交联型聚酰亚胺薄膜的厚度为2-4μm。

16.本技术的另一目的在于提供一种耐高温高湿湿度传感器的制备方法,采用二酐和二胺前驱体,并引入多官能度的胺类前驱体和光敏基团,得到一种具有交联型聚酰亚胺薄膜湿敏膜的电容式湿度传感器。

17.本技术所述的耐高温高湿湿度传感器的制备方法包括

18.以二酐和二胺为前驱体,其中至少一种前驱体具有含氟官能团,在反应体系中引入多官能度的胺类前驱体制备羧基封端聚酰胺酸溶液,羧基封端聚酰胺酸中加入光敏化合物,获得光敏聚酰亚胺的前聚体溶液;

19.在所述前聚体溶液中加入光引发剂,搅拌均匀后涂覆于已经制备有金属电极的硅衬底上,然后转入电热板上烘烤,使涂覆在硅衬底上的前聚体亚胺化,在硅衬底上形成光敏交联型聚酰亚胺薄膜;

20.将带有光敏交联型聚酰亚胺薄膜的硅衬底进行曝光后浸入显影液中,用显影液处理,获得图案化的光敏交联型聚酰亚胺薄膜;

21.图案化的光敏交联型聚酰亚胺薄膜连同硅衬底转入氮气烤炉中分段烘烤实现完全亚胺化,获得完全亚胺化的光敏交联型聚酰亚胺薄膜硅晶圆;

22.将完全亚胺化的光敏交联型聚酰亚胺薄膜硅晶圆加工成耐高温高湿湿度传感器。

23.作为进一步的方案,本技术中,获得所述前聚体溶液的方法如下:

24.步骤一:将二胺前驱体和多官能度胺类前驱体、溶剂置入反应装置中,搅拌溶解,通入氮气;

25.步骤二:在上述反应装置中加入二酐前驱体和溶剂,调整溶液固含量为20%~25%,在室温下反应,加入封端剂,继续反应后得到羧基封端的聚酰胺酸溶液;

26.步骤三:在上述聚酰胺酸溶液中加入催化剂、脱水剂、光敏化合物,反应完成后获得光敏聚酰胺酸溶液。

27.作为进一步的方案,本技术所述的二胺前驱体为2,2-双[4-(4-氨基苯氧基苯)]六

氟丙烷、2,2'-二(三氟甲基)二氨基联苯、2,2'-双(三氟甲基)-4,4'-二氨基苯基醚、4,4'-二氨基二苯醚中的一种或两种,所述多官能团胺前驱体选用三(4-氨苯基)胺、四-(4-氨基苯)乙烯中的一种或两种以上;所述二酐为4,4

′‑

(六氟亚异丙烯基)二邻苯二甲酸酐、4,4'-(2-(3'-三氟甲基-苯基)-1,4-苯氧基)-邻苯二甲酸酐、3,3',4,4'-二苯酮四酸二酐、3,3',4,4'-联苯四羧酸二酐中的一种或两种以上。

[0028]

作为进一步的方案,本技术所述的胺与酐的总摩尔数之比胺:酐=(1.02~1.08):1。

[0029]

作为进一步的方案,本技术所述的有机溶剂为n,n

’‑

二甲基甲酰胺;所述封端剂为2,3-蒽二甲酸酐、邻苯二甲酸酐、戊二酸酐、马来酸酐中的一种或两种以上;所述光敏化化合物为甲基丙烯酸羟丙酯(hpma)、丙烯酸-β-羟乙酯(hea)、季戊四醇三丙烯酸酯(peta)中的一种或两种以上。

[0030]

作为进一步的方案,本技术中,涂覆所述前聚体溶液时采用旋涂法进行涂覆,烘烤的温度为60-110℃,烘烤的时间为3-5min。

[0031]

作为进一步的方案,本技术所述的显影液为0.01%~0.1%氢氧化钠、2%~3%的四甲基氢氧化铵中的一种或两种混合。

[0032]

作为进一步的方案,本技术所述的分段烘烤的升温程序如下:

[0033]

第一阶段从室温升温至80℃,烘烤1h;

[0034]

第二阶段从80升温至150℃,烘烤1h;

[0035]

第三阶段从150升温至250℃,烘烤1h;

[0036]

第三阶段从250升温至300℃,烘烤1h;

[0037]

第五阶段为300升温至350℃,烘烤0.5h;

[0038]

每个阶段的升温速率为0.5-3℃/min。

[0039]

相比现有技术,本发明的有益效果在于:

[0040]

1.本技术所述的湿度传感器采用含氟交联型聚酰亚胺薄膜作为湿敏膜,该湿敏膜中由于氟原子的存在,减小湿度传感器的湿滞、降低湿度偏差的目的,提高了湿度传感器的稳定性和测量精确性。

[0041]

2.本技术所述的耐高温高湿湿度传感器的制备方法采用含氟二酐和二胺单体,在聚酰亚胺膜上引入含氟基团有效降低了湿度传感器的吸湿率和介电常数,在反应体系中添加了多官能度的胺类前驱体使在缩聚反应中发生交联的达到一种交联型聚酰亚胺酸,在聚酰胺酸中引入光敏基团,在光引发剂的作用下光固化后进行二次交联,得到的含氟交联型聚酰亚胺薄膜的耐热性能、稳定性和耐水解性能得到了很大提高,提高了湿度传感器的耐热和耐湿性能。

[0042]

下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

[0043]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0044]

图1为本技术一种实施例所描述的电容式湿度传感器的结构示意图;

[0045]

图2为本技术实施例1的电容式湿度传感器制备工艺流程图;

[0046]

图3为实施例1-3所述的电容式湿度传感器高温回流焊(260℃)后的湿度偏差;

[0047]

图4为实施例1-3所述的电容式湿度传感器经过双85后的湿度偏差。

[0048]

其中,各附图标记为:1、硅基底;2、钝化层;3、金属电极;4、湿敏膜。

具体实施方式

[0049]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0050]

本技术中说明书和权利要求所涉及的术语“包括”以及与其等同的其他描述方式,均在于覆盖不排他的包含,既包含了已明确在说明书和权利要求书中描述的内容,也可以包含未在说明书和权利要求书中描述,但为产品、方法或结构中所固有的步骤或单元。

[0051]

本技术提供一种耐高温高湿湿度传感器,采用含氟交联型聚酰亚胺薄膜作为湿敏膜,以解决湿度传感器的湿滞、降低湿度偏差的问题,提高了湿度传感器的稳定性和测量精确性。

[0052]

所述耐高温高湿湿度传感器包括

[0053]

硅晶圆和湿敏膜;所述硅晶圆包括硅基底、形成在硅基底上的金属电极;所述湿敏膜形成在所述金属电极表面;

[0054]

所述湿敏膜采用反应体系中引入光敏基团和多官能度胺所得到的交联型聚酰胺酸薄膜,所述含氟交联型聚酰胺酸薄膜的玻璃化转变温度≥350℃但不超过430℃。

[0055]

【交联型聚酰胺酸薄膜】

[0056]

本技术中采用交联型聚酰胺酸薄膜。在本技术的实施例中,制备交联型聚酰胺酸薄膜的反应体系中引入了多官能团胺,在反应过程中能通过发生交联反应提高聚酰亚胺薄膜中刚性结构的比例,使聚酰亚胺薄膜玻璃化转变温度tg≥350℃、热分解温度t

5%

≥530℃;同时提高了聚酰亚胺薄膜耐水解性和稳定性。

[0057]

进一步的,本技术所述的耐高温高湿湿度传感器优选采用引入含氟基团的含氟交联型聚酰胺酸薄膜,在聚酰亚胺薄膜的结构中引入氟原子,氟原子具有电负性大,聚酰亚胺聚合物的结构中,一方面由于c-f件的键能很高,使含氟聚酰亚胺薄膜具有高热和热氧稳定性,并且c-f3基团体积大,造成大分子的低堆砌密度,含氟聚酰亚胺薄膜具有较高的透气性和较低的介电常数;另一方面由于氟元素电子极化度低,因而有着较低的内聚能和表面自由能,使材料有低的吸水性,既疏水又疏油。因此在本技术的实施例中,聚酰亚胺湿敏膜中引入氟,可以减小湿度传感器的湿滞、降低湿度偏差的目的,提高了湿度传感器的稳定性和测量精确性。相比常规的聚酰亚胺薄膜,引入含氟基团的交联型聚酰亚胺薄膜的吸湿率及吸湿膨胀系数明显下降。

[0058]

如上述所说含氟交联型聚酰胺酸薄膜能有效提高湿度传感器的稳定性、测量精确性和耐热性能,但是在研究过程中发现氟交联型聚酰胺酸薄膜的厚度也会对湿度传感器的性能造成影响,具体表现为氟交联型聚酰胺酸薄膜的厚度太薄时,会出现电容变化量小、湿

度传感器精度下降和一致性差两个问题,聚酰亚胺厚度太厚时,薄膜内的水分难以脱除,导致湿滞增大。因此,在本技术的实施例中,含氟交联型聚酰亚胺薄膜的厚度设定为2-4μm,能进一步保证湿度传感器的测量精确性和一致性,减小湿滞。优选的,厚度可为2μm、2.5μm、3μm、3.5μm、4μm。

[0059]

【光敏基团】

[0060]

在反应中,通过光敏化合物引入不饱和光敏基团,既能发生加聚反应又可进行缩聚反应,在光固化时,固化速率快,只需要少量引发剂存在就容易发生聚合反应。本技术中,为了能通过光固化实现快速交联聚合,所采用光敏基团的来自含双键的光敏化合物。具体的,本技术所述的含双键的光敏化合物为甲基丙烯酸羟丙酯、丙烯酸-β-羟乙酯、季戊四醇三丙烯酸酯中的一种或两种。

[0061]

本技术的另一目的在于提供一种耐高温高湿湿度传感器的制备方法,采用含氟二酐和含氟二胺前驱体,并引入多官能度的胺类前驱体和光敏基团,得到一种具有含氟交联型聚酰亚胺薄膜湿敏膜的电容式湿度传感器。

[0062]

本技术所述的耐高温高湿湿度传感器的制备方法包括

[0063]

以二酐和二胺为前驱体,其中至少一种前驱体具有含氟官能团,在反应体系中引入多官能度的胺类前驱体制备羧基封端聚酰胺酸溶液,羧基封端聚酰胺酸中加入光敏化合物,获得光敏含氟聚酰亚胺的前聚体溶液;

[0064]

在所述前聚体溶液中加入光引发剂,搅拌均匀后涂覆于已经制备有金属电极的硅衬底上,然后转入电热板上烘烤,使涂覆在硅衬底上的前聚体亚胺化,在硅衬底上形成光敏含氟交联型聚酰亚胺薄膜;

[0065]

将带有光敏交联型聚酰亚胺薄膜的硅衬底进行曝光后,用显影液处理,获得图案化的光敏交联型聚酰亚胺薄膜;

[0066]

图案化的光敏交联型聚酰亚胺薄膜连同硅衬底转入氮气烤炉中分段烘烤实现完全亚胺化,获得完全亚胺化的光敏交联型聚酰亚胺薄膜硅晶圆;

[0067]

将全亚胺化的光敏交联型聚酰亚胺薄膜硅晶圆加工成耐高温高湿湿度传感器。

[0068]

【二胺、二酐】

[0069]

为了获得含氟聚酰亚胺薄膜,在本技术中,采用的二酐和二胺前驱体中,至少有一种前驱体带有含氟基团。具体的,本技术所采用的二胺前驱体选自但不限于2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷、2,2'-二(三氟甲基)二氨基联苯、2,2'-双(三氟甲基)-4,4'-二氨基苯基醚、4,4'-二氨基二苯醚中的一种或两种以上。所述二酐为4,4

′‑

(六氟亚异丙烯基)二邻苯二甲酸酐、4,4'-(2-(3'-三氟甲基-苯基)-1,4-苯氧基)-邻苯二甲酸酐、3,3',4,4'-二苯酮四酸二酐、3,3',4,4'-联苯四羧酸二酐中的一种或两种以上。

[0070]

【多官能团胺】

[0071]

在反应体系中还引入了多官能团胺类前驱体,多官能团胺引入交联结构可以提高聚酰亚胺薄膜中刚性结构的比例,可赋予聚酰亚胺薄膜高玻璃化转变温度(tg≥350℃)和热分解温度(t

5%

≥530℃)等,具有优异的耐水解性,从而可以提高湿度传感器的稳定性,湿度传感器经过双85(85℃,85%rh)条件处理后,水解程度降低;在高湿条件(90%rh)放置半年后,测量出的湿度偏差仍≤2%。优选的,本技术的实施例中所述多官能团胺类前驱体选用但不限于三(4-氨苯基)胺、四-(4-氨基苯)乙烯中的一种或两种以上。

[0072]

【胺与酐的比例】

[0073]

由于在反应过程中引入了酸酐封端剂,封端剂会与二胺发生反应,为了能保证二胺和二酐完全反应,在本技术中,作为进一步的方案,本技术所述的胺与酐的总摩尔数之比胺:酐=(1.02~1.08):1。

[0074]

【其他试剂】

[0075]

优选的,本技术的实施例中所采用的脱水剂为n,n'-二环己基碳酰亚胺(dcc),所采用催化剂为4-二氨基吡啶(dmap)。

[0076]

本技术的实施例所采用的有机溶剂为但不限于n,n

’‑

二甲基甲酰胺(dmf);本技术的实施例所采用的封端剂选自但不限于2,3-蒽二甲酸酐、邻苯二甲酸酐、戊二酸酐、马来酸酐中的一种或两种以上;本技术的实施例所采用的光敏化合物选自但不限甲基丙烯酸羟丙酯(hpma)、丙烯酸-β-羟乙酯(hea)、季戊四醇三丙烯酸酯(peta)中的一种或两种以上。

[0077]

【制备工艺】

[0078]

本技术的实施例中,获得所述前聚体溶液的方法如下:

[0079]

步骤一:总摩尔数之比胺:酐=1.02~1.08:1(酐类以100计算,胺类前驱体微过量),将含氟二胺前驱体,多官能度胺类前驱体和溶剂n,n

’‑

二甲基甲酰胺(dmf)加入到反应瓶中,室温搅拌下溶解,通氮气30min;

[0080]

步骤二:加入含氟二酐前驱体,再加入适量n,n

’‑

二甲基甲酰胺(dmf),使溶液固含量为20%~25%,室温下反应5h,然后加入1~5份酸酐封端剂,室温下反应3h,获得羧基封端聚酰胺酸(paa)溶液;

[0081]

步骤三:在上述含氟聚酰胺酸溶液中加入5-10份n,n'-二环己基碳二亚胺、0.5-1份4-二甲氨基吡啶、、5-10份含光敏基团的化合物,于室温下反应8h,获得光敏聚酰亚胺(pspi)前聚体溶液。

[0082]

本技术的实施例中,光敏聚酰亚胺(pspi)前聚体溶液混合引发剂1-2重量份后采用旋涂法进行涂覆,烘烤的温度为60-110℃,烘烤的时间为3-5min。优选的,烘烤温度为80-100℃,此外,烘烤温度还可以选为60-65℃、65-70℃、70-75℃、75-80℃、80-85℃、85-90℃、90-95℃、95-100℃、100-105℃、105-110℃。

[0083]

本技术的实施例中,所述的显影液为0.01%~0.1%氢氧化钠、2%~3%的四甲基氢氧化铵中的一种或两种混合。

[0084]

由于聚酰胺酸与极性非质子溶剂容易形成某些络合物,从而使溶剂的脱除更为困难,采用分段逐步亚胺化工艺为酰亚胺化的完成与残留溶剂的脱除创造了充分的条件。因此,在本技术的实施例中,图案化之后的聚酰亚胺薄膜进行烘烤的过程采用分段烘烤,具体的,分段烘烤的升温程序如下:

[0085]

第一阶段从室温升温至80℃,烘烤1h;

[0086]

第二阶段从80升温至150℃,烘烤1h;

[0087]

第三阶段从150升温至250℃,烘烤1h;

[0088]

第三阶段从250升温至300℃,烘烤1h;

[0089]

第五阶段为300升温至350℃,烘烤0.5h。

[0090]

在分段烘烤过程中,升温速率影响聚酰亚胺薄膜的质量及性能,升温速率过快,薄膜表面容易出现气孔,溶剂残留率高;升温速率慢,耗时长、耗电。而且升温速率过快或过慢

都不利于薄膜规整结晶结构的形成。因此,为了提高聚酰亚胺薄膜的质量,满足其作为湿敏膜的性能要求,在本技术中,上述分段烘烤的每个阶段的升温速率为0.5-3℃/min。

[0091]

实施例1:

[0092]

如图1所示,本实施例所述耐高温高湿湿度传感器包括

[0093]

硅晶圆和湿敏膜;所述硅晶圆包括硅基底1、形成在硅基底1上的钝化层2以及形成在钝化层2上的金属电极3;所述湿敏膜4形成在所述金属电极3表面;

[0094]

所述湿敏膜为引入光敏基团的含氟交联型聚酰胺酸薄膜,所述交联型聚酰胺酸薄膜的玻璃化转标温度为371.5℃。

[0095]

所述耐高温高湿湿度传感器的制备方法如下:

[0096]

原料:二胺为2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷;多官能团胺为四-(4-氨基苯)乙烯;二酐为4,4

′‑

(六氟亚异丙烯基)二邻苯二甲酸酐、3,3',4,4'-联苯四羧酸二酐;光敏化合物为甲基丙烯酸羟丙酯;光引发剂是商品名为光引发剂184;显影液为0.02%naoh。

[0097]

方法:称取28.51g 2,2-双[4-(4-氨基苯氧基苯)]六氟丙烷,1.51g四-(4-氨基苯)乙烯溶于180g n,n-二甲基甲酰胺中,充分搅拌使胺类单体完全溶解;称取8.88g 4,4

′‑

(六氟亚异丙烯基)二邻苯二甲酸酐,11.69g 3,3',4,4'-联苯四羧酸二酐分三次加入胺类溶液中,每次间隔20min,再往其中加入20g dmf,使溶液固含量为20%,室温下反应5h,然后继续加入0.88g邻苯二甲酸酐,室温下反应3h,获得聚酰胺酸paa溶液。往paa溶液中加入1.23g n,n'-二环己基碳酰亚胺、0.07g 4-二甲氨基吡啶,1g甲基丙烯酸羟丙酯,于50℃下反应8h,获得含光敏基团的聚酰亚胺(pspi)前聚体溶液,再往聚酰亚胺(pspi)前聚体溶液中加入0.1g光引发剂184,室温下搅拌30min使其混合均匀,然后利用旋涂法将其涂覆于制备有叉指金电极的硅衬底材料上,于60℃下烘烤5min。将烘烤后的聚酰亚胺薄膜放置于紫外灯曝光3-4min,再将其浸入0.02%naoh显影液30-40s后取出,然后用去离子水清洗残留的naoh显影液,在80-100℃下处理10-20min除去膜内残余的溶剂,获得图案化的聚酰亚胺薄膜。将图案化的聚下亚胺放置于氮气烤箱中,按照程序温度的放置进行亚胺化处理,升温方式为:室温~80℃,1h;150℃,1h;250℃,1h;300℃,1h;350℃,0.5h,升温速度1℃/min,再把完全亚胺化的聚酰亚胺薄膜硅衬底材料切割,打线,封装后,在室温下标定。

[0098]

实施例2:

[0099]

一种耐高温高湿湿度传感器,在该实施例中,制备耐高温高湿湿度传感器的原料包括:前驱体二胺为4,4'-二氨基二苯醚;多官能团多元胺为四-(4-氨基苯)乙烯;二酐为3,3',4,4'-联苯四羧酸二酐;光敏化合物为甲基丙烯酸羟丙酯;光引发剂是商品名为光引发剂184;显影液为0.02%naoh溶液其中。得到的交联型聚酰胺酸薄膜的玻璃化转标温度为392.4℃。

[0100]

该实施例中,胺类与酐类的总摩尔数比为1.05:1;反应过程与实施例相同1。

[0101]

实施例3:

[0102]

一种耐高温高湿湿度传感器,在该实施例中,制备耐高温高湿湿度传感器的原料包括二胺为4,4'-二氨基二苯醚;二酐为3,3',4,4'-联苯四羧酸二酐;光敏化合物为甲基丙烯酸羟丙酯;光引发剂是商品名为光引发剂184;显影液为0.02%naoh溶液。得到的交联型聚酰胺酸薄膜的玻璃化转标温度为301.9℃。

[0103]

该实施例中不添加多官能团胺,胺类与酐类的总摩尔数比为1.08:1;反应过程与

实施例1相同。

[0104]

【性能测试及结果】

[0105]

1.含氟交联型聚酰亚胺薄膜性能

[0106]

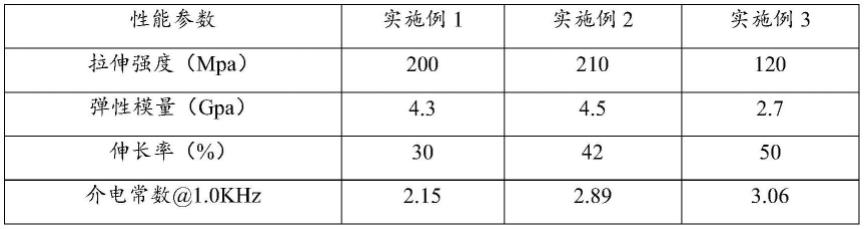

对实施例1-实施例3所获得的含氟交联型聚酰亚胺薄膜性能进行测试,检测结果见表1。

[0107]

表1实施例1-3含氟交联型聚酰亚胺薄膜性能

[0108][0109][0110]

从表1的结果可以看出相对于普通的聚酰亚胺,介电常数得到的明显降低,玻璃化转变温度明显升高表明交联结构的存在。除此以外,其他性能也得到明显的改善。而比较实施例1-3,可以发现,在原料中没有添加多官能团胺的实施例3所得到的含氟交联型聚酰亚胺薄膜机械强度明显低于添加了多官能团胺的实施例1和实施例2,其介电常数也明显高于实施例1和实施例2的介电常数,其玻璃化转变温度低于实施例1和实施例2,说明其交联程度低于实施例1和实施例2的含氟交联型聚酰亚胺薄膜机械强度明显低于添加了多官能团胺的实施例1和实施例2。

[0111]

2.湿度传感器的电容值

[0112]

对实施例1-3所得到的湿度传感器在不同湿度下的电容值进行测试,测试结果参见表2。

[0113]

表2:不同湿度条件下实施例1-实施例3的湿度传感器的电容值

[0114]

实施例编号30%40%50%60%70%80%90%实施例167.9668.4468.9869.4970.0570.5771.12实施例268.3569.0569.7570.4571.1571.8572.55实施例369.8770.8471.8172.7873.7574.7275.69

[0115]

3.高温回流焊(260℃)后湿度偏差

[0116]

对实施例1-3所得到的湿度传感器进行高温回流焊(260℃)处理后,湿度传感器的湿度偏差情况参见表3和图3。

[0117]

结果表明:实施例1-2的湿度传感器经过高温回流焊(260℃)处理后的湿度偏差均

≤2%,相对来说,实施例3的湿度偏差大于实施例1和实施例2。

[0118]

4.双85处理10天前后湿度偏差

[0119]

对实施例1-3所得到的湿度传感器进行双85(85℃、85%湿度)处理10天,湿度传感器在处理前后的湿度偏差参见表3和图4。

[0120]

结果表明:实施例1-2的湿度传感器经过双85 10天处理后的湿度偏差均≤4%,相对来说,实施例3的湿度偏差大于实施例1和实施例2。

[0121]

表3不同处理后各实施例的湿度传感器测量偏差

[0122][0123]

上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1