基于UG/NX软件的刀具测量方法及系统与流程

基于ug/nx软件的刀具测量方法及系统

技术领域

1.本发明涉及刀具测量技术领域,具体涉及一种基于ug/nx软件的刀具测量方法及系统。

背景技术:

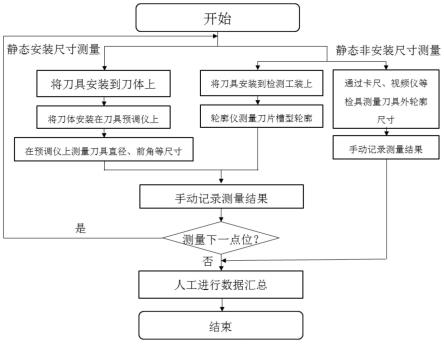

2.随着制造业的转型升级,切削刀具制造技术也在不断发展;通常情况下,为了检测实际刀具产品与理论刀具设计理念是否一致,需要对刀具进行包括刃型和槽型在内的尺寸测量,现有的常规测量方法参见图1所示,不同类型的尺寸测量需要选择使用不同的检测设备进行测量,确定测量设备后将刀具安装在设备或检测工装上,例如,1)直径、跳动、安装前角、安装后角、安装刃宽等静态安装尺寸测量,需要用到刀具预调仪测量,但由于预调仪测量范围的限制,导致部分类型的刀具无法测量;2)非安装前角、非安装后角、非安装刃宽、长、宽、刀尖高等静态非安装尺寸测量,需要使用游标卡尺、千分尺、高度尺、视频仪、轮廓仪等多种检测设备进行尺寸检测,部分槽型尺寸若需要测量多点位数据还需要进行不同点位的重复测量。最后,测量数据通过人工的方式汇总并录入到电脑进行数据分析,进而进行刀具产品的尺寸优化。

3.现有的刀具测量方法存在以下问题:

4.(1)操作步骤复杂,不同类型的刀具尺寸测量需要选择使用不同的检测设备进行测量,对人员操作设备的熟练度要求较高;

5.(2)准确性较低,由于检测设备、检测工装和检测人员存在系统误差,导致测量数据的准确性较难保证;

6.(3)测量数据少,由于人工测量的能力有限,导致无法准确获取理论刀具设计理念与实际刀具产品是否完全吻合。

技术实现要素:

7.本发明的目的在于克服现有技术的不足,提供一种基于ug/nx软件的刀具测量方法及系统,使用逆向扫描设备获取刀具完整点云数据后创建刀具模型,通过计算机处理复杂重复性的测量计算操作并进行数据汇总,无需使用各种检测设备,能够大幅提高刀具的测量准确性和测量效率,提高产品质量,为企业带来更多的经济效益。

8.为了实现上述目的,本发明的技术方案是:

9.一方面,一种基于ug/nx软件的刀具测量方法,基于ug/nx软件进行,包括:

10.获取使用逆向扫描设备对切削刀具进行扫描后创建的刀具模型;

11.获取设置的切削刀具的关键特征;

12.获取设置的切削刀具的关键参数;

13.基于所述刀具模型、关键特征和关键参数,使用静态安装尺寸自动测量算法和/或静态非安装尺寸自动测量算法在所述刀具模型上进行切削刀具的静态安装几何尺寸和/或静态非安装几何尺寸的自动测量计算;

14.输出通过静态安装尺寸自动测量算法和/或静态非安装尺寸自动测量算法计算出的测量数据。

15.优选的,所述关键特征包括:刀具回转轴、刀具放置轴、刀具、切削刃、刃宽面、前面、后面、关键点和修光刃。

16.优选的,所述关键参数包括:计算精度,用于自动测量计算时各尺寸计算精度控制;截面测量范围,用于自动测量计算时所计算的截面线截取范围的控制;测量点数,用于自动测量计算时切削刃上等比例间隔取点数量的控制;取点范围,用于在切削刃上等比例间隔取点的范围控制;测量类型,用于不同类型尺寸测量的控制,类型包括静态安装尺寸和静态非安装尺寸。

17.优选的,所述静态安装尺寸自动测量算法,具体包括:

18.a1,创建假定工作平面;

19.a2,计算关键点的直径及当前测量点的直径,并创建基面;

20.a3,创建主切削平面,基于所述基面和主切削平面计算刃倾角和主偏角;

21.a4,创建正交平面,基于所述正交平面计算刀具槽型安装状态几何尺寸;刀具槽型安装状态几何尺寸包括安装刃宽、安装刃宽前角、安装前角、安装后角和安装楔角。

22.优选的,所述静态安装尺寸自动测量算法,还包括:

23.a5、判断切削刃上是否存在下一个测量点,测量点位置由测量点数和取点范围共同决定,若存在下一测量点则更换测量点并重复a1~a4步骤,以自动获取切削刃上不同位置的静态安装尺寸。

24.优选的,所述步骤a1,具体包括:过当前测量点并以刀具回转轴的方向向量为法向创建假定工作平面pf;

25.所述步骤a2,具体包括:令关键点在刀具回转轴上的垂足点为k

′

,则向量的长度即为关键点的半径则关键点的直径d=2

·

r;令当前测量点p在刀具回转轴s上的垂足点为p’,向量的长度为测量点p的半径则当前测量点p的直径d’=2

·r′

;以刀具回转轴s为轴且过测量点p的切线向量为即为主运动方向向量,若此时刀具进行顺时针旋转,则若此时刀具进行逆时针旋转,则过当前测量点p以主运动方向向量为法向创建基面pr;

26.所述步骤a3,具体包括:获取切削刃上过当前测量点p的切线向量以及切线向量在基面pr上的投影向量切线向量与投影向量之间的夹角λ即为刃倾角,计算过测量点p且同时垂直于向量和向量的向量过当前测量点p以为法向创建主切削平面ps,主切削平面ps与假定工作平面pf的夹角kr即为主偏角,0

°

<kr<180

°

;

27.所述步骤a4,具体包括:过当前测量点p并以为法向创建正交平面po,并将正交平面po与刃宽面、前面、后面相交,分别得到正交平面po内的截面线曲线sl1(sl

12

、sl

13

、sl

14

),使用参数变量中的截面测量范围ξ2获取截面曲线sl1上的测量范围内的曲线sl

′1(sl

′

12

、sl

′

13

、sl

′

14

),sl

′1的长度为l

′1(l

′

12

、l

′

13

、l

′

14

),在曲线sl

′1上取点集合p

′1(p

′

12

、p

′

13

、p

′

14

),点集合p

′1(p

′

12

、p

′

13

、p

′

14

)数量n由测量精度ξ1控制,其中n=l1’/ξ1+0.5,n取整数,并将点集合p

′1(p

′

12

、p

′

13

、p

′

14

)分别拟合成直线l

′1(l

′

12

、l

′

13

、l

′

14

)以获取拟合直线的

方向向量直线l

′

12

在上的投影长度即为安装刃宽e;使用向量夹角公式其中为已知两个向量,θ为两个向量的夹角,计算与的夹角γe即安装刃宽前角,计算与的夹角γ即安装前角,计算与的夹角的余角α即安装后角,计算与的夹角β即安装楔角。

28.优选的,所述静态非安装尺寸自动测量算法,具体包括:

29.b1,创建放置平面;

30.b2,基于所述放置平面,计算基准向量;

31.b3,创建测量平面,并计算刀具槽型非安装状态几何尺寸,刀具槽型非安装状态几何尺寸包括非安装刃宽、非安装刃宽前角、非安装前角、非安装后角和非安装楔角。

32.优选的,所述静态非安装尺寸自动测量算法,还包括:

33.b4、判断切削刃上是否存在下一个测量点,测量点位置由测量点数和取点范围共同决定,若存在下一测量点则更换测量点并重复b1~b4步骤,以自动获取切削刃上不同位置的静态非安装尺寸。

34.优选的,所述步骤b1,具体包括:过当前测量点并以刀具放置轴的方向向量为法向创建放置平面;

35.所述步骤b2,具体包括:获取切削刃上过当前测量点的切线向量以及切线向量在放置平面上的投影向量并在放置平面上过当前测量点计算垂直于投影向量的基准向量

36.所述步骤b3,具体包括:过当前测量点并以投影向量为法向创建测量平面po’,将测量平面po’与刃宽面、前面、后面相交,分别得到测量平面po’内的截面线曲线sl2(sl

22

、sl

23

、sl

24

),使用参数变量中的截面测量范围ξ2获取截面曲线sl2上的测量范围内的曲线sl

′2(sl

′

22

、sl

′

23

、sl

′

24

),sl

′2的长度为l

′2(l

′

22

、l

′

23

、l

′

24

),在曲线sl

′2上取有限个点集合p

′2(p

′

22

、p

′

23

、p

′

24

),点集合p

′2(p

′

22

、p

′

23

、p

′

24

)数量n由测量精度ξ1控制,其中n=l1’/ξ1+0.5,n取整数,并将点集合p

′2(p

′

22

、p

′

23

、p

′

24

)分别拟合成直线l

′2(l

′

22

、l

′

23

、l

′

24

)以获取拟合直线的方向向量直线l

′

22

在上的投影长度即为非安装刃宽e’,使用向量夹角公式其中为已知两个向量,θ为两个向量的夹角,计算与的夹角γe

′

即非安装刃宽前角,计算与的夹角γ

′

即非安装前角,计算与的夹角的余角α

′

即非安装后角,计算与的夹角β

′

即非安装楔角。

37.另一方面,一种基于ug/nx软件的刀具测量系统,包括:

38.刀具模型获取模块,用于获取使用逆向扫描设备对切削刀具进行扫描后创建的刀具模型;

39.关键特征获取模块,用于在基于ug/nx软件开发的gui界面上,获取选择的切削刀具的关键特征;

40.关键参数获取模块,用于在基于ug/nx软件开发的gui界面上,获取设置的切削刀具的关键参数;

41.自动测量计算模块,用于在ug/nx软件下,基于算法编写程序进行自动测量计算,算法包括:基于所述刀具模型、关键特征和关键参数,使用静态安装尺寸自动测量算法和/或静态非安装尺寸自动测量算法在所述刀具模型上进行切削刀具的静态安装几何尺寸和/或静态非安装几何尺寸的自动测量计算;

42.测量数据输出模块,用于在基于ug/nx软件开发的gui界面上,输出自动测量计算模块计算出的测量数据。

43.采用上述方案后,本发明的有益效果是:

44.(1)本发明简化了切削刀具的测量步骤,使用逆向扫描设备获取刀具完整点云数据后创建刀具模型,从而减少了测量设备数量及系统误差,提高数据的准确性;

45.提高测量效率,使用计算机强大的计算能力,快速获取刀具上任意点位的尺寸,并由计算机进行自动数据汇总,获取最精准的刀具测量数据;

46.(2)本发明在ug/nx软件下进行二次开发,使用计算机强大的计算能力,快速获取刀具上任意点位的尺寸,并由计算机进行自动数据汇总,提高了测量效率,并获取到最精准的刀具测量数据,测量人员要做的是选择关键特征和设置关键参数即可,无需使用各种检测设备,降低了人力成本,在提高产品质量的同时为企业带来更多的经济效益。

47.以下结合附图及实施例对本发明作进一步详细说明,但本发明的一种基于ug/nx软件的刀具测量方法及系统不局限于实施例。

附图说明

48.图1是传统刀具测量流程图;

49.图2是本发明的基于ug/nx软件的刀具测量方法流程图;

50.图3是本发明的基于ug/nx软件的刀具测量方法的具体实施流程图;

51.图4是图3的静态安装尺寸自动测量算法流程示意图;

52.图5是图3的静态非安装尺寸自动测量算法流程示意图;

53.图6是图3的“关键特征”示意图;

54.图7是一种可转位切削刀具静态安装尺寸测量示意图;

55.图8是图7的pr面法向简化示意图;其中右边为po面剖面放大图;

56.图9是图8的ps面法向简化示意图;

57.图10是图8的po面剖面示意图;

58.图11是图10的截面取值范围示意图;

59.图12是图11的取点示意图;

60.图13是图12的拟合直线示意图;

61.图14是一种可转位切削刀具静态非安装尺寸测量示意图;其中右边为po’面剖面放大图;

62.图15是图14的po’面剖面示意图;

63.图16是图15的截面取值范围示意图;

64.图17是图16的取点示意图;

65.图18是图17的拟合直线示意图;

66.图19是本发明的基于ug/nx软件的刀具测量系统结构框图。

具体实施方式

67.以下将结合本发明附图,对本发明实施例中的技术方案进行详细描述和讨论。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

68.参见图2所示,本发明一种基于ug/nx软件的刀具测量方法,基于ug/nx软件进行,包括:

69.s201,获取使用逆向扫描设备对切削刀具进行扫描后创建的刀具模型;

70.s202,获取设置的切削刀具的关键特征;

71.s203,获取设置的切削刀具的关键参数;

72.s204,基于所述刀具模型、关键特征和关键参数,使用静态安装尺寸自动测量算法和/或静态非安装尺寸自动测量算法在所述刀具模型上进行切削刀具的静态安装几何尺寸和/或静态非安装几何尺寸的自动测量计算;

73.s205,输出通过静态安装尺寸自动测量算法和/或静态非安装尺寸自动测量算法计算出的测量数据。

74.本实施例中,一种基于ug/nx软件的刀具测量方法的执行主体为安装有ug/nx软件的终端设备,如计算机。

75.s201中,使用逆向扫描设备对切削刀具进行扫描后能够获得刀具完整的点云数据,使用基于点云数据能够创建刀具模型,所述刀具模型可以在外部设备创建后导入安装有ug/nx软件的终端设备,还可以是在安装有ug/nx软件的终端设备上创建。

76.本实施例以一种可转位切削刀具测量为例。参见图7、图8和图14所示为一种可转位切削刀具模型测量示意图,该可转位切削刀具由刀具1、螺钉3以及具有回转轴s的刀体2组成,刀具1通过螺钉3固定在刀体1上。

77.参见图3所示,基于ug/nx软件的刀具测量方法的具体实施步骤包括:a.使用逆向扫描设备将刀具进行完整扫描,并创建刀具模型;b.在ug/nx软件上通过“自定义菜单”打开二次开发软件(后面简称“软件”);c.根据步骤提示选择“关键特征”;d.在软件中设置“关键参数”;e.软件使用内置“自动测量算法”,进行快速准确的刀具尺寸自动测量计算;f.软件计算测量完成后,自动汇总并输出详细的尺寸数据。

78.参见图6所示,是一种可转位切削刀具的刀具1,所述步骤c中的“关键特征”,可包括且不仅限于:刀具1、切削刃11、刃宽面12、前面13、后面14、关键点(“k点”)15、修光刃16等特征。

79.参见图3所示,上述步骤d中的“关键参数”包括但不限于:

①

设置计算精度ξ1,ξ1>0mm,用于尺寸自动测量计算时的各尺寸计算精度控制;

②

设置截面测量范围ξ2,ξ2>0mm,用于尺寸自动测量时所计算的截面线截取范围的控制;

③

设置测量点数ξ3,用于尺寸自动测量时切削刃11上等比例间隔取点数量的控制(ξ3≥1);

④

设置取点范围ξ4,(切削刃11起点比例)0%≤ξ4≤100%(切削刃11终点比例),用于在切削刃11上等比例间隔取点的范围控制;

⑤

设置测量类型ξ5,用于不同类型尺寸测量的控制(包括“静态安装尺寸”和“静态非安装尺寸”)等;

80.参见图3所示,上述步骤e中的“自动测量算法”包括“静态安装尺寸自动测量算法”和“静态非安装尺寸自动测量算法”,二者以高等数学中的相关知识为理论基础,结合刀具设计中的几何参数定义搭建自动测量的数学模型和算法,使用ug/nx的二次开发功能将数

学模型和算法转换成代码,最终在三维模型上进行刀具的静态安装几何尺寸和静态非安装几何尺寸的自动测量计算。

81.具体的,参见图4所示,上述的“静态安装尺寸自动测量算法”具体算法流程包括如下步骤:

①

获取选择的所述“关键特征”以及设置的所述“关键参数”,得到刀具回转轴s的方向向量关键点15、切削刃11上的测量点p、以及测量类型ξ5为“静态安装尺寸”等;

②

创建假定工作平面pf:使用ug内置功能过测量点p并以为法向创建假定工作平面pf,参见图8所示;

③

创建基面pr、计算关键点15的直径d、测量点p的直径d’:参见图8和图9所示,关键点15在刀具回转轴s上的垂足点为k’,则向量的长度即为关键点15的半径则关键点15的直径d=2

·

r;测量点p在刀具回转轴s上的垂足点为p’,向量的长度为测量点p的半径则测量点p的直径d’=2

·r′

;以刀具回转轴s为轴且过测量点p的切线向量为即为主运动方向向量,若此时刀具进行顺时针旋转(即为“右手刀”),则若此时刀具进行逆时针旋转(即为“左手刀”),则使用ug内置功能过测量点p以主运动方向向量为法向创建基面pr;

④

创建主切削平面ps、计算刃倾角λ和主偏角kr:参见图8和图9所示,使用ug测量功能获取切削刃11上过测量点p的切线向量以及切线向量在基面pr上的投影向量切线向量与投影向量之间的夹角λ即为刃倾角,计算过测量点p且同时垂直于向量和向量的向量使用ug内置功能过测量点p以为法向创建主切削平面ps,主切削平面ps与假定工作平面pf的夹角kr即为主偏角,0

°

<kr<180

°

;

⑤

创建正交平面po、计算刀具槽型安装状态几何尺寸(安装刃宽e、安装刃宽前角γe、安装前角γ、安装后角α、安装楔角β等):参见图10所示,使用ug内置功能过测量点p并以为法向创建正交平面po,并将正交平面po与刃宽面12、前面13、后面14相交,分别得到正交平面po内的截面线曲线sl1(sl

12

、sl

13

、sl

14

),参见图11所示,使用参数变量中的截面测量范围ξ2获取截面曲线sl1上的测量范围内的曲线sl

′1(sl

′

12

、sl

′

13

、sl

′

14

),sl

′1的长度为l

′1(l

′

12

、l

′

13

、l

′

14

),参见图12所示,使用ug内置功能在曲线sl

′1上取点集合p

′1(p

′

12

、p

′

13

、p

′

14

),点集合p

′1(p

′

12

、p

′

13

、p

′

14

)数量n由测量精度ξ1控制(其中n=l1’/ξ1+0.5,n取整数),参见图13所示,并将点集合p

′1(p

′

12

、p

′

13

、p

′

14

)分别拟合成直线l

′1(l

′

12

、l

′

13

、l

′

14

)以获取拟合直线的方向向量直线l

′

12

在上的投影长度即为安装刃宽e,使用向量夹角公式(其中为已知两个向量,θ为两个向量的夹角),计算与的夹角γe(即安装刃宽前角,-90

°

<γe<90

°

)、计算与的夹角γ(即安装前角,-90

°

<γ<90

°

)、计算与的夹角的余角α(即安装后角,0

°

≤α<90

°

)、与的夹角β(即安装楔角,0

°

<β<180

°

)等;

⑥

参见图4所示,判断切削刃11上是否存在下一个测量点p,测量点p位置由测量点数ξ3和取点范围ξ4共同决定,若存在下一测量点则更换测量点p并重复

①

~

⑤

步骤,即可自动获取切削刃11上不同位置的静态安装尺寸。

82.参见图5所示,所述的“静态非安装尺寸自动测量算法”具体算法流程包括:

①

获取

选择的所述“关键特征”以及设置的所述“关键参数”,得到刀具放置轴s’的方向向量切削刃11上的测量点p’、以及测量类型ξ5为“静态非安装尺寸”;

②

创建放置平面pf’:过测量点p’并以为法向创建放置平面pf’,参见图14所示;

③

计算基准向量参见图14所示,使用ug测量功能获取切削刃11上过测量点p’的切线向量以及切线向量在放置平面pf’上的投影向量并在放置平面pf’上过测量点p’计算垂直于投影向量的基准向量

④

创建测量平面po’、计算刀具槽型非安装状态几何尺寸(非安装刃宽e’、非安装刃宽前角γe

′

、非安装前角γ

′

、非安装后角α

′

、非安装楔角β

′

等):参见图14所示,使用ug内置功能过测量点p’并以投影向量为法向创建测量平面po’,将测量平面po’与刃宽面12、前面13、后面14相交,参见图15所示,分别得到测量平面po’内的截面线曲线sl2(sl

22

、sl

23

、sl

24

),参见图16所示,使用参数变量中的截面测量范围ξ2获取截面曲线sl2上的测量范围内的曲线sl

′2(sl

′

22

、sl

′

23

、sl

′

24

),sl

′2的长度为l

′2(l

′

22

、l

′

23

、l

′

24

),参见图17所示,使用ug内置功能在曲线sl

′2上取有限个点集合p

′2(p

′

22

、p

′

23

、p

′

24

),点集合p

′2(p

′

22

、p

′

23

、p

′

24

)数量n由测量精度ξ1控制(其中n=l1’/ξ1+0.5,n取整数),参见图18所示,并将点集合p

′2(p

′

22

、p

′

23

、p

′

24

)分别拟合成直线l

′2(l

′

22

、l

′

23

、l

′

24

)以获取拟合直线的方向向量直线l

′

22

在上的投影长度即为非安装刃宽e’,使用向量夹角公式(其中为已知两个向量,θ为两个向量的夹角),计算与的夹角γe

′

(即非安装刃宽前角,-90

°

<γe

′

<90

°

)、计算与的夹角γ

′

(即非安装前角,-90

°

<γ

′

<90

°

)、计算与的夹角的余角α

′

(即非安装后角,0

°

≤α

′

<90

°

)、与的夹角β

′

(即非安装楔角,0

°

<β

′

<180

°

)等;

⑤

参见图5所示,判断切削刃11上是否存在下一个测量点p’,测量点p’位置由测量点数ξ3和取点范围ξ4共同决定,若存在下一测量点则更换测量点p’,并重复

①

~

④

步骤,即可自动获取切削刃11上不同位置的静态非安装尺寸。

83.本实施例中,所述步骤b中的“自定义菜单”,是使用ug/nx二次开发的menu script自定义菜单创建。

84.本实施例中,所述步骤b中的“软件”代码,可使用c、c++、c#、.net、java、python等ug/nx支持的二次开发语言撰写,将“软件”gui界面、参数设置模块、自动测量模块、输出模块等进行程序化封装,编译成动态链接文件。

85.需要说明的是,本发明适用于所有类型的切削刀具测量。

86.另一方面,参见图19所示,本发明一种基于ug/nx软件的刀具测量系统,包括:

87.刀具模型获取模块191,用于获取使用逆向扫描设备对切削刀具进行扫描后创建的刀具模型;

88.关键特征获取模块192,用于获取在基于ug/nx软件开发的gui界面上选择的切削刀具的关键特征;

89.关键参数获取模块193,用于获取在基于ug/nx软件开发的gui界面上设置的切削刀具的关键参数;

90.自动测量计算模块194,用于在ug/nx软件下,基于算法编写程序进行自动测量计

算,算法包括:基于所述刀具模型、关键特征和关键参数,使用静态安装尺寸自动测量算法和/或静态非安装尺寸自动测量算法在所述刀具模型上进行切削刀具的静态安装几何尺寸和/或静态非安装几何尺寸的自动测量计算;

91.测量数据输出模块195,用于在基于ug/nx软件开发的gui界面上,输出自动测量计算模块计算出的测量数据。

92.一种基于ug/nx软件的刀具测量系统的具体实现同一种基于ug/nx软件的刀具测量方法,本实施例不再重复说明。

93.以上仅为本发明实例中一个较佳的实施方案。但是,本发明并不限于上述实施方案,凡按本发明所做的任何均等变化和修饰,所产生的功能作用未超出本方案的范围时,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1