一种多煤层采空区群覆岩流体运移模拟实验装置及方法

1.本发明涉及采动覆岩流体运移模拟实验领域,特别涉及一种可模拟多煤层采空区群的覆岩流体运移模拟实验装置及方法。

背景技术:

2.我国大部分矿区为煤层群赋存矿区,目前上部较浅的煤层开采已近完毕,正逐步转入下部煤层开采。下部厚煤层开采扰动空间大,裂隙发育范围广,一旦与上煤层采空区沟通,极易造成老空水和co等覆岩流体越层渗流至下煤层工作面,对下煤层工作面开采造成严重威胁。大同矿区同忻煤矿8106工作面距离上覆14煤仅有140m,在开采过程中,遇到了有害气体下泄问题,对工作面安全生产造成威胁。为此,针对我国下煤层开采面临的上煤层老空水和有害气体下泄问题,研制一种多煤层采空区群覆岩流体运移模拟装置及实验方法,对揭示多煤层采空区群覆岩流体运移规律,掌握采空区覆岩流体越层渗流的临界边界条件,可为下煤层安全高效开采提供指导依据,具有重要的理论意义和应用价值。

3.由于采空区煤岩层已经冒落,采空区内部压力、气体浓度、介质饱和度的监测成本高、难度大,相似材料模拟便成为研究采空区覆岩流体运移规律提供了重要手段。现阶段,采空区流体运移物理模拟装置主要用来模拟单个采空区开采,使用此方法存在的缺点或需改进之处为:(1) 通过钢板下沉模拟煤层采动,仅能实现单工作面开采,不能实现多煤层采空区群条件下的覆岩流体运移模拟;(2) 仅可模拟水平煤层开采,无法模拟倾斜煤层开采下的采空区覆岩流体运移。综上所述,研发一种可实现多煤层、采空区群的覆岩多相流体运移模拟实验装置及方法就非常有必要了。

技术实现要素:

4.本发明的目的是克服已有技术中的不足之处,提供一种可实现多煤层、采空区群的覆岩多相流体运移模拟实验装置及方法。

5.为实现上述目的,本发明采用以下技术手段:第一方面,本发明提供一种多煤层采空区群覆岩流体运移模拟实验装置,包括安装在模型底座上部内置相似模拟材料的密封玻璃框架、模拟采动系统、载荷施加系统、流体释放系统和监测监控系统;模拟采动系统包括包裹在相似模拟材料内的充气排柱,通过充气排柱模拟采空区群,通过所述充气排柱的布设角度模拟煤层倾角,充气排柱的侧部设置有刺破结构,刺破结构用以刺破充气排柱,使充气排柱中气体排出模拟煤层开采,充气排柱的进风口连通有工作面进风巷,充气排柱的出风口连通有工作面回风巷;载荷施加系统设置在密封玻璃框架顶部,用以给相似模拟材料施加载荷;流体释放系统用以向密封玻璃框架内释放气体和水流,模拟采空区覆岩气体的释放和采空区覆岩中水的释放;监测监控系统用于对进风巷风速、回风巷风速、采空区气体压力、采空区瓦斯浓

度、采空区水饱和度、流体注入流量实施实时监测。

6.进一步的,所述充气排柱两侧安装工作面进风巷和工作面回风巷,所述刺破结构包括弹簧撞针和限位挡板,所述弹簧撞针包括蓄力弹簧和空心撞针,所述限位挡板位于弹簧撞针外侧卡槽内,使弹簧撞针处于蓄力状态,当所述限位挡板抽出,蓄力弹簧激发空心撞针,刺破充气排柱。

7.进一步的,所述流体释放系统包括流体释放管道、钢瓶、稳压室、钢桶和水泵,所述钢瓶通过泄压阀泄压后输出的高压气体依次流经所述稳压室、所述流体释放管道进入所述密封玻璃框架,模拟采空区覆岩气体的释放;所述钢桶内的水通过所述水泵注入流体释放管道,最后进入所述密封玻璃框架,模拟采空区覆岩中水的释放。

8.进一步的,所述载荷施加系统包括高压气缸、压力表、空气压缩机,所述高压气缸与空气压缩机之间通过管路连通,管路上设置压力表,所述高压气缸对相似模拟材料施加载荷。

9.进一步的,所述高压气缸的两端分别设置有第一不锈钢挡板和第二不锈钢挡板,所述第一不锈钢挡板与密封玻璃框架顶部接触,所述第二不锈钢挡板与密封玻璃框架中的相似模拟材料接触。

10.进一步的,所述模型底座前设置模拟通风系统,在所述模拟通风系统中采用鼓风机为工作面进风巷泵入空气。

11.第二方面,本发明提供一种多煤层采空区群覆岩流体运移模拟实验方法,包括如下步骤:依据上覆煤岩的不同岩性,制作不同强度的相似模拟材料;依据实际煤层的埋深,确定初始载荷;对不同强度的相似模拟材料进行压缩实验,通过与现场岩样应力-应变实测曲线对比,获取相似模拟材料的固结时间;组装第一方面所述的装置,铺设相似模拟材料,启动载荷施加系统施加初始载荷;相似模拟材料达到固结时间,启动模拟采动系统、流体释放系统和监测监控系统,对模拟煤层开采过程中的进风巷风速、回风巷风速、采空区气体压力、采空区瓦斯浓度、采空区水饱和度、流体注入流量进行采集,对采集数据进行后处理,获得煤层开采过程中覆岩流体压力场、浓度场和水饱和度分布云图。

12.与现有技术相比,本发明的有益效果为:

①

多采空区煤层角度可调:该实验装置借助于充气排柱、刺破结构组合作用,实现多个采空区并能够任意调整煤层倾角,解决现有装置仅可模拟单个采空区且角度不可调的问题;

②

紧贴现场实际:该实验装置以矿井实际情况为根本落脚点,在模型顶部安装高压气缸,通过气缸加载的方式模拟额外地层压力;在实验室装置不同层位布置流体释放点,通过流体释放系统将不同性质流体注入模拟采空区;通过风速传感器和流体浓度传感器对下部煤层开采通风状态进行监测;通过预埋在覆岩中的压力传感器、浓度传感器和饱和度传感器对采空区流体流场进行监测,实现不同采深、采高、关键层结构、煤层倾角等条件进行相似材料模拟,获得多煤层采空区群覆岩流体运移规律。

附图说明

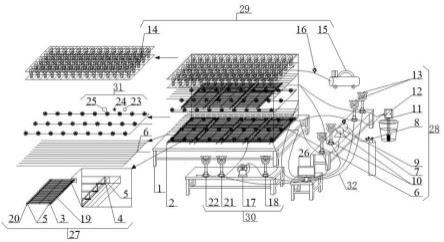

13.图1是本发明的结构示意图;图2是本发明的结构正视图;图3是本发明的结构侧视图;图4是本发明的模拟采动系统结构图;图5是本发明的流体释放管道放大图;图6是本发明的采空区内部传感器布置图;图7是本发明的高压气缸布置图;图8是本发明的高压气缸结构示意图。

14.图中:1-模型底座,2-密封玻璃框架,3-充气排柱,4-弹簧撞针,5-限位挡板,6-流体释放管道,7-钢瓶,8-泄压阀,9-稳压室,10-高精度流量计一,11-钢桶,12-水泵,13-高精度流量计二,14-高压气缸,15-空气压缩机,16-压力表,17-鼓风机,18-风速传感器一,19-工作面进风巷,20-工作面回风巷,21-风速传感器二,22-气体浓度传感器,23-压力传感器,24-浓度传感器,25-饱和度传感器,26-监测主机,27-模拟采动系统,28-流体释放系统,29-载荷施加系统,30-模拟通风系统,31-监测监控系统,32-管路,141-第一不锈钢挡板,142-缸筒,143-活塞头,144-密封橡胶垫,145-活塞杆,146-第二不锈钢挡板。

具体实施方式

15.以下结合附图对本发明做进一步描述:实施例:如附图1至附图4所示,本发明的一个实施例中,提供一种多煤层采空区群覆岩流体运移模拟实验装置,包括安装在模型底座1上部内置相似模拟材料的密封玻璃框架2、模拟采动系统27、载荷施加系统29、流体释放系统28和监测监控系统31;模拟采动系统27包括包裹在相似模拟材料内的充气排柱3,通过充气排柱3模拟采空区群,通过所述充气排柱3的布设角度模拟煤层倾角,充气排柱3的侧部设置有刺破结构,刺破结构用以刺破充气排柱3,使充气排柱3中气体排出模拟煤层开采,充气排柱3的进风口连通有工作面进风巷19,充气排柱3的出风口连通有工作面回风巷20;载荷施加系统29设置在密封玻璃框架2顶部,用以给相似模拟材料施加载荷;流体释放系统28用以向密封玻璃框架2内释放气体和水流,模拟采空区覆岩气体的释放和采空区覆岩中水的释放;监测监控系统31用于对进风巷风速、回风巷风速、采空区气体压力、采空区瓦斯浓度、采空区水饱和度、流体注入流量实施实时监测。

16.如附图1至附图5所示,本发明的一个实施例中,具体的,所述模型底座1前设置模拟通风系统30,在所述模拟通风系统30中采用鼓风机17为工作面进风巷泵入空气;所述充气排柱3两侧安装工作面进风巷19和工作面回风巷20,所述刺破结构包括弹簧撞针4和限位挡板5,所述弹簧撞针4包括蓄力弹簧和空心撞针,所述限位挡板5位于弹簧撞针4外侧卡槽内,使弹簧撞针4处于蓄力状态,当所述限位挡板5抽出,蓄力弹簧激发空心撞针,刺破充气排柱3;所述流体释放系统28包括流体释放管道6、钢瓶7、稳压室9、钢桶11和水泵12,所述

钢瓶7通过泄压阀8泄压后输出的高压气体依次流经所述稳压室9、所述流体释放管道6进入所述密封玻璃框架2,模拟采空区覆岩气体的释放;所述钢桶11内的水通过所述水泵12注入流体释放管道6,最后进入所述密封玻璃框架2,模拟采空区覆岩中水的释放;所述载荷施加系统29包括高压气缸14、压力表16、空气压缩机15,所述高压气缸14与空气压缩机15之间通过管路32连通,管路32上设置压力表16,所述高压气缸14对相似模拟材料施加载荷;所述监测监控系统31中压力传感器23、浓度传感器24、饱和度传感器25、高精度流量计一10、高精度流量计二13、风速传感器一18、风速传感器二21及气体浓度传感器22全部接入监测主机26。

17.如附图1、附图2、附图3、附图7和附图8所示,本发明的一个实施例中,具体的,所述高压气缸14的两端分别设置有第一不锈钢挡板141和第二不锈钢挡板146,所述第一不锈钢挡板141与密封玻璃框架2顶部接触,所述第二不锈钢挡板146与密封玻璃框架2中的相似模拟材料接触。

18.本实施例中,第一不锈钢挡板141底部连接缸筒142,活塞头143嵌套于所述缸筒142内壁,所述活塞头143上部安装有密封橡胶垫144,活塞杆145安装在所述活塞头143底部,所述活塞头143底部通过所述活塞杆145与所述第二不锈钢挡板146固定连接。

19.本实施例提供一种多煤层采空区群覆岩流体运移模拟实验方法,包括如下步骤:依据上覆煤岩的不同岩性,制作不同强度的相似模拟材料;依据实际煤层的埋深,确定初始载荷;对不同强度的相似模拟材料进行压缩实验,通过与现场岩样应力-应变实测曲线对比,获取相似模拟材料的固结时间;组装所述的多煤层采空区群覆岩流体运移模拟实验装置,铺设相似模拟材料,启动载荷施加系统29施加初始载荷;相似模拟材料达到固结时间,启动模拟采动系统27、流体释放系统28和监测监控系统31,对模拟煤层开采过程中的进风巷风速、回风巷风速、采空区气体压力、采空区瓦斯浓度、采空区水饱和度、流体注入流量进行采集,对采集数据进行后处理,获得煤层开采过程中覆岩流体压力场、浓度场和水饱和度分布云图。

20.工作原理开展相似分析,通过几何相似比和质量相似比确定相似模拟材料配比,相似模拟材料由黄沙、碳酸钙、石膏和水混合配比而成。

21.依据现场煤岩取样物理实验后,得到:细砂岩的黄沙、碳酸钙、石膏和水比例为75:5:10:10;粗砂岩的黄沙、碳酸钙、石膏和水比例为78:6:6:10;中砂岩的黄沙、碳酸钙、石膏和水比例为72:13:5:10;泥岩的黄沙、碳酸钙、石膏和水比例为50:42:6:2;煤的黄沙、碳酸钙、石膏和水比例为79:8:3:10。

22.根据现场采空区的数量铺设充气排柱3,根据现场煤层厚度并按照几何相似比缩放,确定充气排柱3的厚度,充分考虑充气排柱3受相似材料重力压缩而导致的压缩量,据此控制充气排柱3内部压力,在充气排柱3两侧安装工作面进风巷19和工作面回风巷20,工作面进风巷19和工作面回风巷20由截面矩形的塑料管制作而成;在工作面进风巷19和工作面回风巷20内侧安装弹簧撞针4,按压弹簧撞针4并插入限位挡板5,使弹簧撞针4蓄力;铺设相

似材料至指定高度后,安装下煤层压力传感器23、气体浓度传感器22和饱和度传感器25监控点并进行测试,确保传感器线路正常;相似材料铺设至流体赋存层位后,安装下煤层流体释放管道6。

23.相似材料铺设至上煤层采空区后,在响应位置安装充气排柱3、工作面进风巷19、工作面回风巷20、弹簧撞针4,按压弹簧撞针4并插入限位挡板5,使弹簧撞针4蓄力,铺设相似材料至指定高度后,安装上煤层压力传感器23、气体浓度传感器22和饱和度传感器25监控点并进行测试,确保传感器线路正常;相似材料铺设至流体赋存层位后,安装上煤层流体释放管道6。

24.相似材料铺设到预定高度后,根据实际煤岩密度计算额外未铺设的地层压力,按照几何相似比和质量相似比进行缩放,获得需要的高压气缸14压力,将模型框架外的气体浓度传感器22、风速传感器二21、风速传感器一18、压力传感器23、浓度传感器24、饱和度传感器25和高精度流量计一10、高精度流量计二13、稳压室9、高压气缸14、水泵12、空气压缩机15这些设备通过管路32正确连接。启动空气压缩机15为高压气缸14注气,加压至预定压力后停止注气;打开高压气体钢瓶7,并将压力调整至预定值;在进行液体介质模拟时,应先打开水泵12,并将压力调整至预定值。

25.按照实际煤层开采顺序,将上煤层限位挡板5拔出,使弹簧撞针4释放刺破充气排柱3来模拟上煤层开采;而后将下煤层限位挡板5拔出来模拟下煤层开采,启动鼓风机17,为下煤层开采工作面进风巷19提供新鲜风流,实验过程中可分步抽出限位挡板5,控制煤层开采的速度。

26.实验过程中,通过各类传感器获得采空区不同位置的压力、气体浓度和介质饱和度,并汇总至监测主机26。

27.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1