一种掺氢燃气燃烧测试平台的制作方法

1.本发明涉及燃气燃烧测试领域,更确切地说,它涉及一种掺氢燃气燃烧测试平台。

背景技术:

2.氢气燃烧后产物只有水,是一种非常环保的燃料,未来氢能将在需要能源的各行各业得到应用,尤其是气态氢气,其运输条件较为简单,在管道中可大量运输,应用在普通居民的日常生活中时,其可作为城市燃气的组成气,掺混在天然气管道中,随着管道输送到社区的居民用户,直接进行燃烧做饭或热水器加热。

3.由于氢气特殊的燃烧特性,会使燃具燃烧器的一次空气系数、热负荷、燃烧稳定性、烟气中一氧化碳含量等燃烧工况发生变化,因此需要对掺氢燃气的燃烧性能进行测试。但在现有技术中,对掺氢燃气的燃烧性能进行测试较为困难,且具有一定的安全风险。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供了一种掺氢燃气燃烧测试平台。

5.第一方面,提供了一种掺氢燃气燃烧测试平台,包括:配气间、试验间和办公间;

6.其中,所述配气间和所述试验间之间由第一防爆墙进行隔断,所述试验间和所述办公间之间由第二防爆墙进行隔断;所述配气间、试验间和办公间均安装有防爆监测装置;所述配气间的外侧安装有防爆气瓶柜;所述防爆气瓶柜通过管路与配气间内的混气柜相连;所述混气柜与试验间内的燃气灶具综合性能测试系统和燃气热水器综合性能测试系统相连。

7.作为优选,所述防爆监测装置包括相互联动的防爆烟雾报警器、防爆氢气报警器、防爆氧气报警器、防爆天燃气报警器、防爆温湿度传感器和防爆风机;所述防爆监测装置均连接至主机。

8.作为优选,掺氢燃气燃烧测试平台的背面包括防爆风机、第一玻璃窗、外侧波纹板、槽钢骨架和角件;其中,防爆风机和第一玻璃窗安装在外侧波纹板上,所述外侧波纹板的四周由槽钢骨架围成,相互垂直的槽钢骨架之间通过角件进行连接;所述配气间、试验间和办公间的正面均包括外部门,所述试验间的正面还包括第二玻璃窗。

9.作为优选,所述第二防爆墙安装有防爆通道门和防爆玻璃观察窗。

10.作为优选,第一防爆墙和第二防爆墙均由层叠的石塑板、保温岩棉、钢板、水泥层组成,水泥层中设置有镀锌方管龙骨。

11.作为优选,所述防爆气瓶柜放置有甲烷气瓶、氢气气瓶、氮气气瓶和天然气气瓶,甲烷气瓶通过甲烷气管线与燃气灶具综合性能测试系统和燃气热水器综合性能测试系统相连;氢气气瓶、氮气气瓶和天然气气瓶分别通过氢气管线、氮气管线和天然气管线与混气柜相连;混气柜通过储气罐装置连接至燃气灶具综合性能测试系统和燃气热水器综合性能测试系统。

12.作为优选,防爆气瓶柜还通过lng来气管线连接至燃气灶具综合性能测试系统和

燃气热水器综合性能测试系统;所述氢气管线通过常关球阀与放散管相连;所述lng来气管线通过常开球阀和超压安全阀与放散管相连。

13.第二方面,提供了一种掺氢燃气燃烧热负荷测定方法,由第一方面任一所述的掺氢燃气燃烧测试平台执行,包括:

14.s1、将燃气灶具综合性能测试系统和燃气热水器综合性能测试系统中的燃具点燃;

15.s2、在燃具点燃后的15分钟~20分钟时段内用气体流量计测定燃气流量,气体流量计指针走一周以上的整圈数,且测定时间应不少于1分钟;

16.s3、重复测定二次及以上,连续两次的测定结果误差小于2%时,计算这两次测定结果的平均值;

17.s4、根据s3中测定结果的平均值,获取掺氢燃气燃烧的热负荷。

18.第三方面,提供了一种掺氢燃气燃烧热效率测定方法,由第一方面任一所述的掺氢燃气燃烧测试平台执行,包括:

19.s1、将燃气热水器综合性能测试系统中的热水器点燃15分钟后通入自来水,并开始计量燃气耗量,记录所有参数;

20.s2、将燃气灶具综合性能测试系统中的灶具点燃15分钟后放上试验锅;

21.s3、将试验锅中的水的初始温度设为室温加5℃,水的最终温度设为水的初始温度加30℃;

22.s4、试验锅中的水的温度为初始温度前5℃时,开始搅拌,到初始温度时开始计量燃气消耗;在比初始温度高25℃时又开始搅拌,比初始温度高30℃时,关掉燃气继续搅拌,所达到的最高温度作为最终温度;

23.s5、根据s1中的参数和s4中计量的燃气消耗,计算热效率;

24.s6、重复两次及以上s1至s5,连续两次热效率差在1%以下时,取平均值作为实测热效率。

25.第四方面,提供了一种一氧化碳含量测定方法,由第一方面任一所述的掺氢燃气燃烧测试平台执行,包括:

26.s1、测定在干燥状态下室内空气中二氧化碳浓度;

27.s2、将燃气灶具综合性能测试系统中的灶具点燃15分钟后,用烟气分析仪取样,测量干烟气中的一氧化碳含量和二氧化碳含量;

28.s3、重复测定二次及以上,取所有测定结果的平均值。

29.本发明的有益效果是:

30.(1)本发明采用分区设计,掺氢燃气燃烧测试平台分割为配气间、试验间和办公间,分区开展相应的试验或处理任务,实现设备的分区管理,同时,独立办公间的设计可保障在办公间办公的实验人员的人身安全以及试验数据的安全。

31.(2)本发明中的传感器、报警器和风机采用联动控制,在气体浓度达到设定值时,探头发出报警信号传至主机,主机即时发出声光报警,通知管理人员处理,并同一时间将信号传至防爆风机,防爆风机开始运行,进行强排风,安全系数较高。

32.(3)本发明提供的测试系统采用了模块化设计,开展试验较为方便,并且使用较为灵活。

33.(4)本发明采用了集装箱式的可移动平台,易安装、占地小、集成度高、可快速改造用于其他可燃气体相关的试验研究。

附图说明

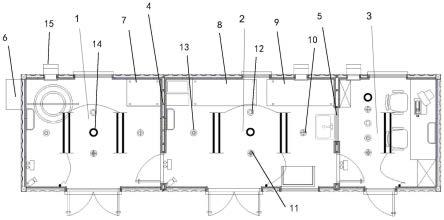

34.图1为本技术提供的掺氢燃气燃烧测试平台的结构示意图;

35.图2为本技术提供的掺氢燃气燃烧测试平台的后视图;

36.图3为本技术提供的掺氢燃气燃烧测试平台的前视图;

37.图4为本技术提供的掺氢燃气燃烧测试平台的左视图;

38.图5为本技术提供的掺氢燃气燃烧测试平台的试验间与办公间隔断示意图;

39.图6为本技术提供的掺氢燃气燃烧测试平台的第二防爆墙的结构示意图;

40.图7为本技术提供的掺氢燃气燃烧测试平台的外墙的结构示意图;

41.图8为本技术提供的掺氢燃气燃烧测试平台内部设备示意图;

42.图9为本技术提供的掺氢燃气燃烧测试平台的管路设备工艺图;

43.附图标记说明:配气间1、试验间2、办公间3、第一防爆墙4、第二防爆墙5、防爆气瓶柜6、混气柜7、燃气灶具综合性能测试系统8、燃气热水器综合性能测试系统9、防爆烟雾报警器10、防爆氢气报警器11、防爆氧气报警器12、防爆天燃气报警器13、防爆温湿度传感器14、防爆风机15、第一玻璃窗16、外侧波纹板17、槽钢骨架18、角件19、外部门20、第二玻璃窗21、防爆通道门22、防爆玻璃观察窗23、石塑板24、保温岩棉25、钢板26、水泥层27、镀锌方管龙骨28、甲烷气管线29、氢气管线30、氮气管线31、天然气管线32、储气罐装置33、lng来气管线34、放散管35、钢龙骨36、控制柜37、plc控制箱38、办公桌39、外墙40、文件柜41、洗手池42、实验桌43、静电释放装置44、防爆led照明灯具45、防爆视频监控系统46、防爆led应急出口灯47、防爆空调48、常开球阀49、超压安全阀50、常关球阀51。

具体实施方式

44.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

45.实施例1:

46.一种掺氢燃气燃烧测试平台,如图1和图8所示,包括:配气间1、试验间2和办公间3;

47.其中,配气间1和试验间2之间由第一防爆墙4进行隔断,试验间2和办公间3之间由第二防爆墙5进行隔断;配气间1、试验间2和办公间3均安装有防爆监测装置;配气间1的外侧安装有防爆气瓶柜6;防爆气瓶柜6通过管路与配气间1内的混气柜7相连;混气柜7与试验间2内的燃气灶具综合性能测试系统8和燃气热水器综合性能测试系统9相连。

48.防爆监测装置包括相互联动的防爆烟雾报警器10、防爆氢气报警器11、防爆氧气报警器12、防爆天燃气报警器13、防爆温湿度传感器14和防爆风机15;防爆监测装置均连接至主机。

49.如图2所示,掺氢燃气燃烧测试平台的背面包括防爆风机15、第一玻璃窗16、外侧波纹板17、槽钢骨架18和角件19;其中,防爆风机15和第一玻璃窗16安装在外侧波纹板17

上,外侧波纹板17的四周由槽钢骨架18围成,相互垂直的槽钢骨架18之间通过角件19进行连接。如图3所示,配气间1、试验间2和办公间3的正面均包括外部门20,试验间2的正面还包括第二玻璃窗21。

50.如图5所示,第二防爆墙5安装有防爆通道门22和防爆玻璃观察窗23。

51.第一防爆墙4和第二防爆墙5均由层叠的石塑板24、保温岩棉25、钢板26、水泥层27组成,水泥层27中设置有镀锌方管龙骨28。示例地,如图6所示,防爆墙为对称设计,并以水泥层27为对称轴。比如,水泥层27的左侧分别为钢板26、保温岩棉25和石塑板24,水泥层的右侧为对称的钢板26、保温岩棉25和石塑板24。镀锌方管龙骨28的数量为两个,位于水泥层27中并用于连接水泥层27左侧的钢板26和水泥层27右侧的钢板26。

52.此外,如图7所示,掺氢燃气燃烧测试平台的外墙由层叠的保温岩棉25、钢龙骨36和外侧波纹板17(也称波纹钢板)组成。

53.如图9所示,防爆气瓶柜6放置有甲烷气瓶、氢气气瓶、氮气气瓶和天然气气瓶,甲烷气瓶通过甲烷气管线29与燃气灶具综合性能测试系统8和燃气热水器综合性能测试系统9相连;防爆气瓶柜6中相应的气瓶与预留在气瓶柜中的接口相连后分别通过氢气管线30、氮气管线31和天然气管线32与混气柜7相连;混气柜7通过储气罐装置33连接至燃气灶具综合性能测试系统8和燃气热水器综合性能测试系统9。混气柜7可对来气进行按比例精准掺混。储气罐装置33用于缓冲。

54.防爆气瓶柜6还通过lng来气管线34连接至燃气灶具综合性能测试系统8和燃气热水器综合性能测试系统9;lng来气管线34可承接来自lng气化撬的来气,氢气管线30和lng来气管线34上设置有放散管35。

55.在lng来气管线34和氢气管线30与放散管35相连,通过放散管35,放散气可排放到平台外部,其中,氢气管线30通过常关球阀51与放散管35相连,氢气管线30放散采用常关球阀51手动放散,当需要放空管路时,可手动打开;lng来气管线34通过常开球阀49和超压安全阀50与放散管35相连,当lng来气管线压力过高时,可通过放散管35泄放气体。此外,氢气管线30靠近防爆气瓶柜6的一端设置有常开球阀,用于控制气体开关。

56.实施例2:

57.一种掺氢燃气燃烧热负荷测定方法,包括:

58.s1、将燃气灶具综合性能测试系统8和燃气热水器综合性能测试系统9中的燃具点燃;

59.s2、在燃具点燃后的15分钟~20分钟时段内用气体流量计测定燃气流量,气体流量计指针走一周以上的整圈数,且测定时间应不少于1分钟;

60.s3、重复测定二次及以上,连续两次的测定结果误差小于2%时,计算这两次测定结果的平均值;

61.s4、根据s3中测定结果的平均值,获取掺氢燃气燃烧的热负荷。比如,通过gb16410-2020得出燃气的实测热负荷。

62.通过上述方法可以得到不同掺氢比例燃气热负荷。

63.实施例3:

64.一种掺氢燃气燃烧热效率测定方法,包括:

65.s1、将燃气热水器综合性能测试系统9中的热水器点燃15分钟后通入自来水,并开

始计量燃气耗量,记录所有参数;

66.s2、将燃气灶具综合性能测试系统8中的灶具点燃15分钟后放上试验锅;

67.s3、将试验锅中的水的初始温度设为室温加5℃,水的最终温度设为水的初始温度加30℃;

68.s4、试验锅中的水的温度为初始温度前5℃时,开始搅拌,到初始温度时开始计量燃气消耗;在比初始温度高25℃时又开始搅拌,比初始温度高30℃时,关掉燃气继续搅拌,所达到的最高温度作为最终温度;

69.s5、根据s1中的参数和s4中计量的燃气消耗,计算热效率;

70.s6、重复两次及以上s1至s5,连续两次热效率差在1%以下时,取平均值作为实测热效率。

71.通过上述方法可以得到不同掺氢比例燃气热效率。

72.实施例4:

73.一种一氧化碳含量测定方法,包括:

74.s1、测定在干燥状态下室内空气中二氧化碳浓度;

75.s2、将燃气灶具综合性能测试系统8中的灶具点燃15分钟后,用烟气分析仪取样,测量干烟气中的一氧化碳含量和二氧化碳含量;

76.s3、重复测定二次及以上,取所有测定结果的平均值。

77.实施例5:

78.一种no

x

含量测定方法,包括:

79.s1、测定在干燥状态下室内空气中no

x

浓度;

80.s2、将燃气灶具综合性能测试系统8中的灶具点燃15分钟后,用烟气分析仪取样,测量干烟气中的no

x

含量和o2含量;

81.s3、重复测定二次及以上,取所有测定结果的平均值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1