一种电热管生产制造性能检测系统及检测方法与流程

1.本发明涉及电热管生产制造检测领域,具体的说是一种电热管生产制造性能检测系统及检测方法。

背景技术:

2.电热管是以不锈钢为护套,以氧化镁棒为内芯,以做氧化镁粉填充物,以镍铬丝为发热丝,电热管大致可以分为单头电热管和双头电热管,本发明针对双头电热管,双头电热管在生产制造完成后,需要对其进行抽样检测,双头电热管在进行检测时,需要通过水压测试来判断双头电热管的合格性。

3.双头电热管在进行检测时还存在以下问题:

4.1、双头电热管在进行水压检测时,传统的一般一次性只针对单个的双头电热管进行检测,在检测的过程中,需要来回进行上下料,不仅操作繁琐还增大了劳动力。

5.2、双头电热管在进行水压检测时,无法保证对双头电热管头部夹持的密封性,从而会对双头电热管造成损坏。

技术实现要素:

6.为了弥补现有技术的不足,本发明提供了一种电热管生产制造性能检测系统及检测方法。

7.本发明所要解决其技术问题所采用以下技术方案来实现:一种电热管生产制造性能检测系统,包括匚形板、检测机构和移动机构,所述的匚形板呈开口向下结构,匚形板的顶部设置有检测机构和移动机构;

8.所述检测机构包括矩形框体、隔离挡板、空心管、气压表和加压泵,所述的匚形板的顶部固定安装有矩形框体,矩形框体内由左至右均匀固定安装有隔离挡板,矩形框体的后端面靠近上方的位置由左至右均匀开设有圆形通孔,圆形通孔内固定安装有空心管,空心管位于矩形框体外侧的一端通过气压表安装有加压泵;

9.所述移动机构包括螺纹杆、限位柱、驱动组件、固定板、稳固板、矩形通槽和夹紧组件,所述匚形板的顶部靠近四个拐角处分别设置有两个螺纹杆和两个限位柱,螺纹杆和限位柱呈相间分布,螺纹杆和限位柱贯穿匚形板的水平段底部通向下方,匚形板的水平段底部设置有驱动组件,螺纹杆和限位柱的顶部共同设置有固定板,螺纹杆的顶部与固定板之间转动连接,限位柱与固定板之间固定连接,螺纹杆与限位柱上且位于固定板的下方共同设置有稳固板,螺纹杆与稳固板螺纹连接,限位柱与稳固板滑动连接,稳固板的顶部由左至右均匀开设有矩形通槽,固定板的底部由左至右均匀设置有夹紧组件,夹紧组件和矩形通槽一一对应;

10.优选的,所述驱动组件包括旋转电机、主动齿轮、皮带和从动齿轮,所述的匚形板的底部固定安装有旋转电机,旋转电机的输出轴上固定安装有主动齿轮,两个螺纹杆之间通过皮带传动连接,其中一个螺纹杆上固定安装有从动齿轮,主动齿轮和从动齿轮之间啮

合传动。

11.优选的,所述夹紧组件包括一号圆形管、二号圆形管、伸缩弹簧杆、水平盖板、挤压弹簧、移动块和夹紧架,所述固定板的底部由左至右均匀固定安装有一号圆形管,一号圆形管的底部滑动设置有二号圆形管,一号圆形管和二号圆形管之间通过伸缩弹簧杆相连接,二号圆形管的底部固定安装有水平盖板,水平盖板的底部沿四周固定安装有回形密封垫,水平盖板的底部前后对称开设有移动槽,两个移动槽的相背面侧壁固定安装有挤压弹簧,移动槽内滑动设置有移动块,挤压弹簧的末端和移动块固定连接,移动块的底部设置有夹紧架。

12.优选的,所述夹紧架包括连接杆、圆形顶板、半弧形板、圆形底板、承接块、卡紧板、弹簧气囊、弧形块、限位块和拨动板,所述移动块的底部固定安装有连接杆,连接杆的底部固定安装有圆形顶板,圆形顶板的底部靠近左侧的位置固定安装有半弧形板,半弧形板的底部固定安装有圆形底板,圆形底板上开设有u形通槽,圆形板的底部且位于u形通槽的相对侧壁均固定安装有承接块,u形通槽的弧形处和承接板的弧形处均固定安装有密封圈,两个承接块上共同滑动设置有和u形通槽两端侧壁相配合的卡紧板,卡紧板的顶部前后对称开设有限位槽,半弧形板前后对称的右端侧壁开设有滑移槽,两个滑移槽内靠近上方的位置滑动设置有弹簧气囊,弹簧气囊的底部固定安装有弧形块,弧形块也滑动设置在滑移槽内,弧形块的底部前后对称固定安装有和限位槽配合的限位块,弧形块的右端面固定安装有拨动板。

13.优选的,所述的矩形通槽的左右两端侧壁均开设有和矩形通槽相连通的t形槽,t形槽内通过多个复位弹簧安装有t形块,t形块的水平段和t形槽的水平段均固定安装有电磁铁,两个电磁铁磁性相反。

14.优选的,所述的空心管靠近前端的内壁固定安装有圆形块,圆形块上开设有锥形孔,圆形空管内壁且位于圆形块的后方固定安装有网板,网板靠近圆形块的一端通过多个压簧连接有圆台块,圆台块位于锥形孔内且圆台块的侧壁固定安装有橡胶层。

15.优选的,所述的水平盖板的顶部前后对称固定安装有圆柱杆,圆柱杆的顶部设置有连接管,连接管的顶部和固定板的顶部固定连接,圆柱杆滑动设置在连接管内,圆柱管的前后侧壁由上至下均匀开设有弧形槽,弧形槽内滚动设置有圆球,连接管的内壁前后对称由上至下均匀固定安装有伸出块,前后伸出块的相对面固定安装有橡胶垫,橡胶垫的中部呈弧形凸起状。

16.优选的,所述的矩形框体的前后端面为透明材质,且矩形框体的后端侧壁由左至右均匀设置有水位线。

17.本发明还提供了一种电热管生产制造性能检测方法,包括以下步骤:

18.s1、准备工作:首先将矩形框体内加入需要检测的溶液;

19.s2、电热管夹持:s1步骤完成后,将电热管批量放置到移动机构上的夹紧机构上,通过夹紧机构快速对电热管的两端进行夹紧限位;

20.s3、开始检测:s2步骤完成后,利用设置的驱动组件使得夹紧机构带动夹紧的电热管运动到矩形框体内的检测溶液内,此时启动加压泵进行加压,当压力达到一定程度后,保持稳定;

21.s4、检测方法:s3步骤完成后,可利用两种方法检测电热管,一种是直接观察电热

管在溶液内有无明显泄漏,另一种是直接观察气压表;

22.与现有技术相比,本发明具有以下优点:

23.1.本发明在对双头电热管进行检测的过程中,可以一次性针对多个双头电热管进行检测,避免了传统的单个检测造成的操作繁琐和增大劳动力的问题。

24.2.本发明通过设置的夹紧组件,在对双头电热管进行夹持检测时,能够对双头电热管的头部进行密封夹持,防止在检测过程中有水溅入,从而对电热管造成损坏。

25.3.本发明通过在水平盖板的底部滑动设置的移动块,能够带动夹紧架对不同宽度的电热管进行夹取,从而提高装置的适用性。

26.4.本发明能够根据直接观察电热管有无泄露和直接观察气压表两种方式对电热管进行检测,当判断电热管有泄露时,可提前单独将电热管进行上升并进行下料,无需后续等待观察气压表。

27.5.通过设置的伸出块和圆球,当水平盖板带动单个电热管进行上升并进行下料时,可以减缓水平盖板向上移动的速度,防止电热管在上升的过程中,电热管上残留的水到处飞溅影响工作环境。

附图说明

28.下面结合附图和实施例对本发明进一步说明。

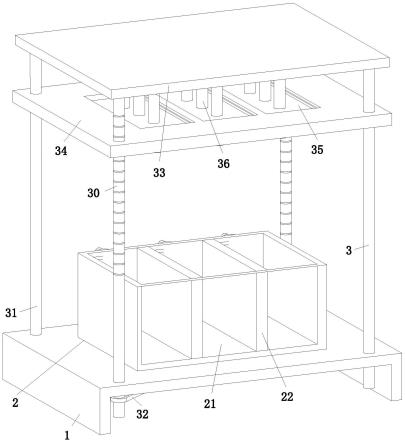

29.图1是本发明的第一立体结构示意图;

30.图2是本发明的第二立体结构示意图;

31.图3是本发明的主剖视结构示意图;

32.图4是本发明图3的m处的局部放大图;

33.图5是本发明图3的a-a向剖视图;

34.图6是本发明图5的n处的局部放大图;

35.图7是本发明图5的x处的局部放大图;

36.图8是本发明的工作状态示意图;

37.图9是本发明驱动组件的立体结构示意图;

38.图10是本发明夹紧架的立体结构示意图;

39.图11是本发明工作对象的结构示意图;

40.图12是本发明的工作流程图。

41.图中:1、匚形板;2、检测机构;21、矩形框体;211、水位线;22、隔离挡板;23、空心管;231、圆形块;232、网板;233、压簧;234、圆台块;24、气压表;25、加压泵;3、移动机构;30、螺纹杆;31、限位柱;32、驱动组件;321、旋转电机;322、主动齿轮;323、皮带;324、从动齿轮;33、固定板;34、稳固板;35、矩形通槽;351、复位弹簧;352、t形块;353、电磁铁;36、夹紧组件;361、一号圆形管;362、二号圆形管;363、伸缩弹簧杆;364、水平盖板;331、圆柱杆;332、连接管;333、圆球;334、伸出块;365、挤压弹簧;366、移动块;367、夹紧架;40、连接杆;41、圆形顶板;42、半弧形板;43、圆形底板;44、承接块;45、卡紧板;46、弹簧气囊;47、弧形块;48、限位块;49、拨动板。

具体实施方式

42.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,对本发明进行进一步阐述。

43.参阅图1,一种电热管生产制造性能检测系统,包括匚形板1、检测机构2和移动机构3,所述的匚形板1呈开口向下结构,匚形板1的顶部设置有检测机构2和移动机构3,移动机构3位于检测机构2的上方。

44.参阅图2,所述检测机构2包括矩形框体21、隔离挡板22、空心管23、气压表24和加压泵25,所述的匚形板1的顶部固定安装有矩形框体21,矩形框体21内由左至右均匀固定安装有隔离挡板22,矩形框体21的后端面靠近上方的位置由左至右均匀开设有圆形通孔,圆形通孔内固定安装有空心管23,空心管23位于矩形框体21外侧的一端通过气压表24安装有加压泵25。

45.参阅图3,所述的矩形框体21的前后端面为透明材质,且矩形框体21的后端侧壁由左至右均匀设置有水位线211。

46.首先将矩形框体21内加入需要检测的水,通过在矩形框体21的后端侧壁设置的水位线211可以更加明确的知道需要加入的水的容量,同时通过设置的矩形框体21的前后端面为透明材质,可以便于后期直接明了地观察电热管的检测情况,通过设置的加压泵25可以进行加压,加压之后,通过观察设置的气压表24以便于电热管的检测。

47.参阅图5和图7,所述的空心管23靠近前端的内壁固定安装有圆形块231,圆形块231上开设有锥形孔,圆形空管内壁且位于圆形块231的后方固定安装有网板232,网板232靠近圆形块231的一端通过多个压簧233连接有圆台块234,圆台块234位于锥形孔内且圆台块234的侧壁固定安装有橡胶层。

48.原始状态时,在压簧233的作用下,圆台块234和圆形块231上开设的锥形孔相配合,进而对空心管23进行封闭,防止空气进入,当启动加压泵25加压时,空气通过网板232挤压圆台块234,使得圆台块234和锥形孔之间留有间隙,使得空气更好的进入到密封的矩形框体21内,当加压到规定范围值之后,加压泵25不再加压,在压簧233的作用下,使得圆台块234和锥形孔从新闭合,进而保证压强稳定。

49.参阅图1,所述移动机构3包括螺纹杆30、限位柱31、驱动组件32、固定板33、稳固板34、矩形通槽35和夹紧组件36,所述匚形板1的顶部靠近四个拐角处分别设置有两个螺纹杆30和两个限位柱31,螺纹杆30和限位柱31呈相间分布,螺纹杆30和限位柱31贯穿匚形板1的水平段底部通向下方,匚形板1的水平段底部设置有驱动组件32,螺纹杆30和限位柱31的顶部共同设置有固定板33,螺纹杆30的顶部与固定板33之间转动连接,限位柱31与固定板33之间固定连接,螺纹杆30与限位柱31上且位于固定板33的下方共同设置有稳固板34,螺纹杆30与稳固板34螺纹连接,限位柱31与稳固板34滑动连接,稳固板34的顶部由左至右均匀开设有矩形通槽35,固定板33的底部由左至右均匀设置有夹紧组件36,夹紧组件36和矩形通槽35一一对应。

50.当对检测机构2内加入需要检测的水后,此时将需要检测的电热管批量放置到夹紧组件36内,通过夹紧组件36能够实现快速对需要检测的电热管进行夹紧限位,当对需要检测的电热管夹紧限位之后,此时通过设置的驱动组件32使得螺纹杆30进行旋转,同时在限位柱31的作用下,螺纹杆30使得固定板33向下运动,固定板33使得夹紧组件36带动多个

夹紧之后的需要检测的电热管向下运动,进而使得需要检测的电热管顺利地进入到检测机构2上加入的水内。

51.参阅图9,所述驱动组件32包括旋转电机321、主动齿轮322、皮带323和从动齿轮324,所述的匚形板1的底部固定安装有旋转电机321,旋转电机321的输出轴上固定安装有主动齿轮322,两个螺纹杆30之间通过皮带323传动连接,其中一个螺纹杆30上固定安装有从动齿轮324,主动齿轮322和从动齿轮324之间啮合传动。

52.当对需要检测的电热管夹紧限位之后,此时启动旋转电机321,旋转电机321带动主动齿轮322进行旋转,主动齿轮322带动从动齿轮324进行旋转,从动齿轮324带动其中一个螺纹杆30进行旋转,此时在皮带323的作用下,两个螺纹杆30同时进行旋转,同时在限位柱31的作用下,螺纹杆30使得固定板33向下运动,使得夹紧组件36带动多个夹紧之后的需要检测的电热管向下运动到需要检测的水内。

53.参阅图5和图8,所述夹紧组件36包括一号圆形管361、二号圆形管362、伸缩弹簧杆363、水平盖板364、挤压弹簧365、移动块366和夹紧架367,所述固定板33的底部由左至右均匀固定安装有一号圆形管361,一号圆形管361的底部滑动设置有二号圆形管362,一号圆形管361和二号圆形管362之间通过伸缩弹簧杆363相连接,二号圆形管362的底部固定安装有水平盖板364,水平盖板364的底部沿四周固定安装有回形密封垫,水平盖板364的底部前后对称开设有移动槽,两个移动槽的相背面侧壁固定安装有挤压弹簧365,移动槽内滑动设置有移动块366,挤压弹簧365的末端和移动块366固定连接,移动块366的底部设置有夹紧架367。

54.当对检测机构2内加入需要检测的水后,此时将需要检测的电热管批量放置到夹紧架367上,通过夹紧架367对电热管进行夹紧限位,通过设置的夹紧架367在对电热管进行快速夹紧的同时,还能对电热管的夹取处实现密封,防止水进入到电热管的夹取处而对电热管造成损坏,通过设置的二号圆形管362通过伸缩弹簧杆363滑动设置在一号圆形管361内,当驱动组件32带动固定板33使得夹紧之后的需要检测的电热管向下运动时,从而方便电热管的运动,当夹紧组件36带动多个夹紧之后的需要检测的电热管向下运动到需要检测的水内之后,水平盖板364能够更好对矩形框体21的开口处进行密封,通过滑动设置的移动块366,能够带动夹紧架367对不同宽度的电热管进行夹取,从而提高装置的适用性能。

55.参阅图10,所述夹紧架367包括连接杆40、圆形顶板41、半弧形板42、圆形底板43、承接块44、卡紧板45、弹簧气囊46、弧形块47、限位块48和拨动板49,所述移动块366的底部固定安装有连接杆40,连接杆40的底部固定安装有圆形顶板41,圆形顶板41的底部靠近左侧的位置固定安装有半弧形板42,半弧形板42的底部固定安装有圆形底板43,圆形底板43上开设有u形通槽,圆形板的底部且位于u形通槽的相对侧壁均固定安装有承接块44,u形通槽的弧形处和承接板的弧形处均固定安装有密封圈,两个承接块44上共同滑动设置有和u形通槽两端侧壁相配合的卡紧板45,卡紧板45的顶部前后对称开设有限位槽,半弧形板42前后对称的右端侧壁开设有滑移槽,两个滑移槽内靠近上方的位置滑动设置有弹簧气囊46,弹簧气囊46的底部固定安装有弧形块47,弧形块47也滑动设置在滑移槽内,弧形块47的底部前后对称固定安装有和限位槽配合的限位块48,弧形块47的右端面固定安装有拨动板49。

56.当对电热管进行夹取时,首先推动拨动板49,拨动板49带动弧形块47向上推动弹

簧气囊46,使得拨动板49带动限位块48脱离限位槽,并不在对卡紧板45进行限位,此时再将卡紧板45滑出,滑出之后将电热管的夹取处放置到圆形底板43上的u形通槽内,放置好之后,将卡紧板45放置到承接块44上,并对电热管进行夹紧,此时松开拨动板49,在弹簧气囊46的作用下,弹簧气囊46使得限位块48卡紧到限位槽内,并实现对卡紧板45的限位,通过设置的密封圈防止检测的水进入到电热管的夹取处,进而对电热管造成损坏。

57.参阅图4,所述的矩形通槽35的左右两端侧壁均开设有和矩形通槽35相连通的t形槽,t形槽内通过多个复位弹簧351安装有t形块352,t形块352的水平段和t形槽的水平段均固定安装有电磁铁353,两个电磁铁353磁性相反。

58.当对电热管进行检测的过程中,观察电热管在水内有泄露时,此时启动电磁铁353,电磁铁353相吸,从而带动t形块352运动到t形槽内,不再对水平盖板364进行限位,从而方便有泄露的电热管直接单独上升下料,无需后续等待观察。

59.参阅图6,所述的水平盖板364的顶部前后对称固定安装有圆柱杆331,圆柱杆331的顶部设置有连接管332,连接管332的顶部和固定板33的顶部固定连接,圆柱杆331滑动设置在连接管332内,圆柱管的前后侧壁由上至下均匀开设有弧形槽,弧形槽内滚动设置有圆球333,连接管332的内壁前后对称由上至下均匀固定安装有伸出块334,前后伸出块334的相对面固定安装有橡胶垫,橡胶垫的中部呈弧形凸起状。

60.当发现电热管泄露时,可提前单独将电热管进行上升并进行下料,当t形块352不再对水平盖板364进行限位时,此时在伸缩弹簧杆363的作用下,可直接带动水平盖板364向上运动,此时在伸出块334和圆球333的作用下可以减缓水平盖板364向上移动的速度,防止电热管在上升的过程中,电热管上残留的水到处飞溅影响工作环境。

61.本发明还提供了一种电热管生产制造性能检测方法,包括以下步骤:

62.s1、准备工作:首先将矩形框体21内加入需要检测的水;

63.s2、电热管夹持:s1步骤完成后,将电热管批量放置到移动机构3上的夹紧机构上,通过夹紧机构快速对电热管的两端进行夹紧限位;

64.s3、开始检测:s2步骤完成后,利用设置的驱动组件32使得夹紧机构带动夹紧的电热管运动到矩形框体21内的水内,此时启动加压泵25进行加压,当压力加压到0.5mpa时,历时5分钟,当承受0.1mpa以上时,必须保压30分钟;

65.s4、检测方法:s3步骤完成后,可利用两种方法检测电热管,一种是直接观察电热管,在溶液内应无泄漏,无目视可辨别或影响性能的变形,另一种是直接观察气压表24,压力应大于或等于设计压力的1.2倍,且不低于0.5mpa。

66.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1