一种金属试样用洛氏硬度计多检测头切换结构的制作方法

1.本发明涉及洛氏硬度计技术领域,具体涉及一种金属试样用洛氏硬度计多检测头切换结构。

背景技术:

2.洛氏硬度计是世界上第一台依据洛氏硬度试验原理设计的,只需要单侧接触试样就可测试金属硬度的洛氏硬度计。

3.现有技术中洛氏硬度计一般只配备一个检测头,洛氏硬度计的检测头在使用过程中会存在磨损需要更换,现有更换措施,都是对损坏检测头直接性的进行拆卸更换,在金属试样需要多次进行时,影响工作效率;且为了保证检测头安装后的牢固性,检测头一般为间隙配合安装,安装过程中的阻力较大,促使安装工作困难。

技术实现要素:

4.本发明要解决的技术问题是:克服现有技术中洛氏硬度计箭头头更换方式不佳的技术问题,提供一种金属试样用洛氏硬度计多检测头切换结构。

5.本发明解决其技术问题所采用的技术方案是:本发明的一种金属试样用洛氏硬度计多检测头切换结构,包括;安装座,螺旋设置在所述安装座上的容纳筒,横螺旋穿插所述容纳筒的侧推部,设置在所述容纳筒的杠杆部,设置在所述容纳筒下端的两个安置孔,设置在两个所述安置孔内的两个金刚头,设置在所述容纳筒内侧的容纳槽,设置在所述容纳槽的出油部以及设置在所述容纳槽的若干抹油部;两个所述金刚头上端设置有两个牵引槽,两个所述牵引槽内设置有两个拉绳,两个所述拉绳一端连接两个所述牵引槽,两个所述拉绳另一端连接所述杠杆部,其中;螺旋转动所述侧推部,所述侧推部能够侧推所述杠杆部旋转,以使所述杠杆部下压其中一个所述金刚头下降,以使其中一个所述拉绳上拉另一个所述金刚头上升;其中一个所述金刚头能够下推所述出油部,所述出油部能够分别出油至若干所述抹油部和其中一个所述金刚头侧端,以使若干所述抹油部抹油润滑其中一个所述金刚头。

6.进一步地,所述侧推部包括设置在螺旋贯穿所述容纳筒的两根转柱以及设置在两根所述转柱之间的活动块;所述活动块两侧均设置为圆台形,其中;螺旋转动两根所述转柱,两根所述转柱能够带动所述活动块旋转,以使所述活动块侧推所述杠杆部旋转。

7.进一步地,所述杠杆部包括铰接设置在所述容纳筒的活动杆以及铰接设置在所述活动杆两侧的两个转球;两个所述转球能够间断下抵两个所述金刚头,其中;所述活动块能够侧推其中一个所述转球旋转,以使其中一个所述转球底推其中一个所述金刚头下降;所述活动块侧推其中一个所述转球旋转时,所述活动杆能够旋转带动另一个所述转球上升,以使另一个所述转球上抵所述活动块。

8.进一步地,所述金刚头包括圆座段以及一体设置在所述圆座段下端的锥头段;所述圆座段外径大于所述安置孔孔径,其中;其中一个所述转球能够底推所述圆座段下降,以

使所述圆座段下抵所述容纳筒。

9.进一步地,所述出油部包括设置在所述容纳槽的波纹储油囊以及连通设置在所述波纹储油囊的第一排油管;所述第一排油管具有柔性,其中;其中一个所述转球底推所述圆座段下降时,所述圆座段能够侧压所述波纹储油囊,以使所述第一排油管出油至所述锥头段侧端。

10.进一步地,所述波纹储油囊的一端面为弧形面。

11.进一步地,所述第一排油管一端镜像倾斜设置有两个排油孔,其中;两个所述排油孔适于分流排油。

12.进一步地,所述出油部还包括垂直连通在所述第一排油管下端的第二排油管;所述第二排油管的管径小于所述第一排油管的管径,其中;所述圆座段侧压所述波纹储油囊时,所述第二排油管适于出油至若干所述抹油部。

13.进一步地,所述抹油部包括镜像设置在所述容纳槽侧端的两组折弯胶条以及设置在两组所述折弯胶条上的若干通油孔;两组所述折弯胶条内侧棱边为倒圆角边;油能够分别淋至两组所述折弯胶条和若干所述通油孔,其中;其中一个所述转球底推所述圆座段下降时,所述锥头段能够下摩擦两组所述折弯胶条内侧,以使所述锥头段侧端抹油。

14.进一步地,所述抹油部还包括设置所述圆座段外壁的螺旋凸纹以及设置在所述容纳筒的半螺旋凹纹;所述半螺旋凹纹与所述螺旋凸纹相互匹配,其中;其中一个所述转球底推所述圆座段下降时,所述螺旋凸纹能够底推所述半螺旋凹纹螺旋自转动,以使所述锥头段螺旋抹油。

15.本发明的有益效果是,设置有两个金刚头,让其中一个金刚头作为备用件,在一个使用中的金刚头损坏时,通过侧推部位置的调节工作让杠杆部受力保持调节角度的倾斜状态,损坏的一个金刚头受其中一个拉绳的牵引上提作用力上升,完好的一个金刚头受杠杆部下压作用力下降,通过一个步骤而实现了两个金刚头的功能性替换工作,保证了洛氏硬度计的工作效率;且完好的一个金刚头沿着其中一个安置孔下降的过程中,出油部受压出油至一个金刚头和若干抹油部起到一定的润滑作用,若干抹油部能让油平整涂抹在一个金刚头外壁,以提升润滑效果。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

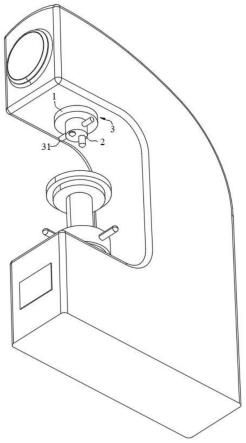

17.图1是本发明的结构示意图;图2是本发明的优选实施例的立体图;图3是本发明的优选实施例的内部示意图;图4是本发明的图3中a处放大图;图5是本发明的抹油部立体示意图;图6是本发明的第一排油管前视图。

18.图中:1、安装座;2、容纳筒;3、侧推部;31、转柱;32、活动块;

4、杠杆部;41、活动杆;42、转球;5、安置孔;6、金刚头;61、圆座段;62、锥头段;7、容纳槽;8、出油部;82、波纹储油囊;83、第一排油管;9、抹油部;91、折弯胶条;92、通油孔;93、螺旋凸纹;94、半螺旋凹纹;10、牵引槽;11、拉绳;12、排油孔;13、第二排油管。

具体实施方式

19.现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

20.请参阅1所示,图1是本发明的结构示意图;请参阅2所示,图2是本发明的优选实施例的立体图;请参阅3所示,图3是本发明的优选实施例的内部示意图;请参阅4所示,图4是本发明的图3中a处放大图;请参阅5所示,图5是本发明的抹油部立体示意图;请参阅6所示,图6是本发明的第一排油管前视图,如图1-6所示,本发明提供了一种金属试样用洛氏硬度计多检测头切换结构,包括;安装座1,安装座1设置在洛氏硬度计主体上,螺旋设置在所述安装座1上的容纳筒2,其方向为竖螺旋方向,容纳筒2可通过改变螺旋活动方向与安装座1拆装,横螺旋穿插所述容纳筒2的侧推部3,设置在所述容纳筒2的杠杆部4,容纳筒2与杠杆部4的连接方式为铰接,设置在所述容纳筒2下端的两个安置孔5,设置在两个所述安置孔5内的两个金刚头6,设置在所述容纳筒2内侧的容纳槽7,容纳槽7弧度与容纳筒2弧度相同,设置在所述容纳槽7的出油部8以及设置在所述容纳槽7的若干抹油部9;两个所述金刚头6上端设置有两个牵引槽10,两个所述牵引槽10内设置有两个拉绳11,两个所述拉绳11一端连接两个所述牵引槽10,两个所述拉绳11另一端连接所述杠杆部4,其中;螺旋转动所述侧推部3,所述侧推部3能够侧推所述杠杆部4旋转,以使所述杠杆部4下压其中一个所述金刚头6下降,以使其中一个所述拉绳11上拉另一个所述金刚头6上升;另一个金刚头6为损坏的部件,其中一个所述金刚头6能够下推所述出油部8,所述出油部8能够分别出油至若干所述抹油部9和其中一个所述金刚头6侧端,以使若干所述抹油部9抹油润滑其中一个所述金刚头6,其中一个所述金刚头6为替换的部件,现有技术中,洛氏硬度计主体上只设置有一个检测头,其检测头通过多向作用力固定连接,其拆装过程繁琐费力,与现有技术相比,设置有两个金刚头6,让其中一个金刚头6作为备用件,在一个使用中的金刚头6损坏时,通过侧推部3位置的调节工作让杠杆部4受力保持调节角度的倾斜状态,损坏的一个金刚头6受其中一个拉绳11的牵引上提作用力上升,完好的一个金刚头6受杠杆部4下压作用力下降,通过一个步骤而实现了两个金刚头6的功能性替换工作,保证了洛氏硬度计的工作效率;且完好的一个金刚头6沿着其中一个安置孔5下降的过程中,出油部8受压出油至一个金刚头6和若干抹油部9起到一定的润滑作用,若干抹油部9能让油平整涂抹在一个金刚头6外壁,以提升润滑效果。

21.可选的,所述侧推部3包括设置在螺旋贯穿所述容纳筒2的两根转柱31以及设置在两根所述转柱31之间的活动块32;所述活动块32两侧均设置为圆台形,其中;螺旋转动两根所述转柱31,两根所述转柱31能够带动所述活动块32旋转,以使所述活动块32侧推所述杠杆部4旋转,具体的,圆台形的两侧斜面相互对称,斜面的倾斜方向为自上而下,转柱31螺旋转动过程中会让活动块32调节横向位置并保持在位置,让活动块32对于杠杆部4的侧推过程有一个循序渐进的过程,使杠杆部4受力过程稳定。

22.可选的,所述杠杆部4包括铰接设置在所述容纳筒2的活动杆41以及铰接设置在所述活动杆41两侧的两个转球42;两个所述转球42能够间断下抵两个所述金刚头6,其中;所述活动块32能够侧推其中一个所述转球42旋转,以使其中一个所述转球42底推其中一个所述金刚头6下降;所述活动块32侧推其中一个所述转球42旋转时,所述活动杆41能够旋转带动另一个所述转球42上升,以使另一个所述转球42上抵所述活动块32,具体的,活动杆41常态下保持倾斜角度,促使两个转球42的高度不同,待转球42受到活动块32的推动作用力时,转球42随着受力状态旋转而改变与活动块32斜面的接触角度,同时,相应的转球42也能改变与相应金刚头6的接触角度,减少转球42活动过程中的阻力,让其中一个金刚头6下降过程平衡,活动杆41旋转过程中,使其两端的高度被切换调整,活动杆41一端上提过程通过一个拉绳11拉动另一个金刚头6上提,缩短两个金刚头6的位置调节步骤。

23.可选的,所述金刚头6包括圆座段61以及一体设置在所述圆座段61下端的锥头段62;所述圆座段61外径大于所述安置孔5孔径,其中;其中一个所述转球42能够底推所述圆座段61下降,以使所述圆座段61下抵所述容纳筒2,具体的,圆座段61能为锥头段62下插安置孔5的幅度起到限制作用,让锥头段62的下降距离适中,锥头段62与圆座段61之间形成的环形阴角能与安置孔5上端环形阳角相互贴合,保证不同金刚头6更换位置后的牢固性,使更换后的金刚头6的使用过程不受干扰。

24.可选的,所述出油部8包括设置在所述容纳槽7的波纹储油囊82以及连通设置在所述波纹储油囊82的第一排油管83;所述第一排油管83具有柔性,其中;其中一个所述转球42底推所述圆座段61下降时,所述圆座段61能够侧压所述波纹储油囊82,以使所述第一排油管83出油至所述锥头段62侧端,具体的,波纹储油囊82受锥头段62下压作用力时横向压缩,使油自第一排油管83排出,排出的油喷淋锥头段62侧端,此喷油工作能半自动化进行,为锥头段62的润滑活动提供了良好的前提条件,第一排油管83能随着圆座段61的下抵过程发生形变后复位,避免第一排油管83给圆座段61的活动过程造成阻碍。

25.可选的,所述波纹储油囊82的一端面为弧形面,具体的,其弧形面为与圆座段61的接触面,让波纹储油囊82的受力效果有一个由松到紧的过程,使波纹储油囊82受力状态平衡。

26.可选的,所述第一排油管83一端镜像倾斜设置有两个排油孔12,其中;两个所述排油孔12适于分流排油,具体的,两个排油孔12不与锥头段62侧壁相接触,使第一排油管83的出油工作不会被堵塞,两个排油孔12的方向设置,能从不同角度给油至锥头段62,提升给油工作的安全性,扩大给油面积。

27.可选的,所述出油部8还包括垂直连通在所述第一排油管83下端的第二排油管13;所述第二排油管13的管径小于所述第一排油管83的管径,其中;所述圆座段61侧压所述波纹储油囊82时,所述第二排油管13适于出油至若干所述抹油部9,具体的,第一排油管83出

油的过程中第二排油管13能同步出油,第二排油管13的出油方向为若干抹油部9的方向,第二排油管13的管径与第一排油管83的管径的设置,让其之间的出油量产生主次区别,增加对于锥头段62润滑工作的范围需求。

28.可选的,所述抹油部9包括镜像设置在所述容纳槽7侧端的两组折弯胶条91以及设置在两组所述折弯胶条91上的若干通油孔92;抹油部9平行于第一排油管83,并垂直于第二排油管13远离处,两组所述折弯胶条91内侧棱边为倒圆角边;油能够分别淋至两组所述折弯胶条91和若干所述通油孔92,其中;其中一个所述转球42底推所述圆座段61下降时,所述锥头段62能够下摩擦两组所述折弯胶条91内侧,以使所述锥头段62侧端抹油,具体的,两组折弯胶条91具有柔性,在与其中一个圆座段61摩擦接触时能够对向分离形变,让其形变过程具备导向作用而不会轻易偏离位置,保证抹油位置的精准度,若干通油孔92置于两组折弯胶条91的斜段,润滑油淋至两组折弯胶条91上时,会通过倒圆角边和若干通油孔92滴落至下一抹油部9,让锥头段62一个时间段受到多个位置的抹油效果,提升抹油工作的时效性,锥头段62在与若干抹油部9接触的过程中使油在一个方向涂抹均匀。

29.可选的,所述抹油部9还包括设置所述圆座段61外壁的螺旋凸纹93以及设置在所述容纳筒2的半螺旋凹纹94;所述半螺旋凹纹94与所述螺旋凸纹93相互匹配,其中;其中一个所述转球42底推所述圆座段61下降时,所述螺旋凸纹93能够底推所述半螺旋凹纹94螺旋自转动,以使所述锥头段62螺旋抹油,具体的,待螺旋凸纹93随着圆座段61下降而与半螺旋凹纹94相互作用时,圆座段61能够带动锥头段62螺旋转动,使锥头段62螺旋摩擦折弯胶条91,锥头段62侧壁在此过程中得到全面的涂抹效果,扩展了涂油工作的局限性,减少涂油工作中产生的死角。

30.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1