基于HALCON的微小零件同轴度测量系统及方法

基于halcon的微小零件同轴度测量系统及方法

技术领域

1.本发明属于微小零件测量技术领域,涉及微小零件同轴度测量,尤其涉及基于halcon技术的微小零件同轴度测量。

背景技术:

2.随着航空航天、汽车制造业的发展,对先进制造技术的需求不断提高,微小复杂零件在各工业领域中扮演着越来越重要的角色。如何对微小零件进行快速高精度装配跃升为衡量国家制造业水平的关键因素之一。

3.同轴度测量是衡量微小零件装配效果的重要手段。现有的测量技术有传统人工测量以及三坐标机装配测量方法,传统手工的方式来测量,精确度与效率都极为有限,三坐标测量机作为从手工测量向现代自动化测量过渡的里程碑,不仅有效解决了具备复杂形状的微小零件测量问题,同时保证了测量的精度。尽管三坐标测量机已经可以达到较高的测量精度,由于其接触测量的方式,需要耗费较长的测量时间,但面对目标零件存在形状复杂,且尺寸过小的测量难点,采用现有的人工测量以及三坐标机装配测量方法方法存在以下问题:

4.(1)不能够直观高效的获得测量结果,对零件的定位都依赖于操作人员目测,不确定性较高,误差较大,测量精度低;

5.(2)操作难度大,零件中存在微小间隙,且由于零件个体之间的差异性,造成零件测量精度成离散分布;

6.(3)常用的三坐标测量机法耗时较长,且耗费较大的人力物力,测量成本过高。

技术实现要素:

7.针对目前缺少对微小零件实现快速、精准测量方法的技术现状,本发明目的旨在提供一种基于halcon的微小零件同轴度测量系统及方法。

8.为实现上述发明目的,本发明采用如下技术方案:

9.本发明提供的基于halcon的微小零件同轴度测量系统,其包括:

10.零件支撑机构,用于支撑微小零件;

11.视觉图像采集机构,其位于零件支撑机构的上方,用于采集微小零件图像;所述视觉图像采集机构包括图像采集单元以及与图像采集单元连接的镜头;

12.补光机构,用于对图像采集机构的图像采集范围进行补光,其沿镜头窗口周向布置;

13.图像信息处理机构,用于对图像采集机构采集的图像进行处理,提取微小零件图像,并对采集的图像进行同轴度计算;所述图像信息处理机构与视觉图像采集机构通信连接;所述图像信息处理机构包括halcon图像提取单元和同轴度计算单元;所述halcon图像提取单元用于对图像采集单元采集的图像进行处理,提取微小零件图像;所述同轴度计算单元用于对提取的微小零件图像计算其同轴度;

14.所述零件支撑机构、视觉图像采集机构和补光机构构成一体式设计。

15.上述基于halcon的微小零件同轴度测量系统,所述零件支撑机构包括支撑板和设置于支撑板上的连接支柱,所述连接支柱用于连接位于其上的补光机构。所述支撑板上还开设有若干同心限位槽,用于对微小零件在放置时进行限位和位置校准。所述微小零件置于限位槽中。限位槽与镜头和图像采集单元中轴线重合。

16.上述基于halcon的微小零件同轴度测量系统,所述图像采集单元可以采用ccd图像采集单元,其对微小零件进行采集并进行模数转换得到数字图像。所述镜头可以采用远心镜头,其可以对微小原件图像进行精准放大、并辅助图像采集单元获取清晰图像。所述限位槽与远心镜头和ccd图像采集单元的中轴线重合;从而保证ccd图像采集单元与微小零件在支撑板装配的同轴度≤0.025mm,远心镜头单元的镜头最大兼容ccd尺寸大于相机的ccd靶面尺寸。

17.上述基于halcon的微小零件同轴度测量系统,所述补光机构包括第一补光单元和第二补光单元;所述第一补光单元沿镜头窗口周向安装于镜头底部,用于在图像采集过程中对微小零件的顶部提供环形光源,对微小零件顶部进行补光;所述第二补光单元用于在图像采集过程中对微小零件的侧壁提供光源,对微小零件侧壁进行补光;第二补光单元数量为两个以上,沿微小零件周向均匀布置,并通过连接支柱固定于连接板上;所述第二补光单元通过支架与第一补光单元固定连接。

18.上述基于halcon的微小零件同轴度测量系统,所述图像信息处理机构设置于具有图像处理功能的计算机中。与计算机连接的显示单元显示微小零件图像及同轴度计算结果。

19.本发明进一步提供了基于halcon的微小零件同轴度测量方法,使用上述测量系统按照以下步骤操作:

20.s1将由两个以上元件装配的微小零件置于零件支撑机构上;

21.s2启动补光机构,然后通过视觉图像采集机构对微小零件进行图像采集,并将采集的图像发送给图像信息处理机构;

22.s3图像信息处理机构的halcon图像提取单元对采集的微小零件图像进行特征提取,分别提取各元件对应的目标特征;

23.s4任选两个元件的目标特征,利用同轴度计算单元两个元件的同轴度。

24.上述步骤s1中,将微小零件置于支撑板的限位槽内,实现微小零件的快速定位。

25.上述步骤s2中,通过视觉图像采集机构中的ccd图像采集单元对位于下方的微小零件进行图像采集,且在对微小零件进行图像采集的过程中,通过第一补光单元对微小零件的顶部进行补光,同时通过第二补光单元对微小零件的侧面进行同步的补光,从而可以提高缺陷颜色上的对比度来突出图像采集上显现的缺陷特征。

26.上述步骤s3的目的是分别提取各元件的目标特征,包括以下分步骤:

27.s31对采集的图像进行灰度处理;

28.s32通过阈值分割法对灰度处理所得灰度图像进行阈值二值化处理,将微小零件与背景分离;

29.s33将阈值分割后的图像中灰度值不连通的区域分离成多个独立的连通域;

30.s34对各元件所在的独立连通域进行目标特征提取;

31.s35对提取的目标特征进行去噪处理。

32.上述步骤s32中,在进行边缘检测时的一个关键的技术就是对最佳阈值的选择,如果选择的阈值过高,那么会使目标零件划分为背景区;如果阈值过低,那么若干背景也会被划分到目标零件中。

33.本发明使用直方图方法来寻找二值化阈值,直方图是图像的重要特质,直方图方法选择二值化阈值主要是发现所选区域图像的两个最高的峰,然后阈值下限取值mingray在两个峰之间的峰谷最低处,阈值上限取值maxgray为所选区域图像的灰度最大值;然后基于选取的阈值范围[mingray,maxgray],对灰度图像进行二值化处理。采用直方图的方法既考虑图像的像素分布情况与像素值特征,也尽可能降低对象像素或者背景像素丢失的概率。

[0034]

然后,可以采用threshold()算子,基于前面得到的阈值区间[mingray,maxgray],从阈值分割后的输入图像中选择灰度值在该区间的像素,将所有符合灰度范围中的像素点作为一个区域返回。

[0035]

例如,可以将符合灰度范围的像素点按照以下公式处理:

[0036][0037]

其中,mingray表示设定的最小灰度值,maxgray表示设定的最大灰度值,f(x,y)表示经步骤s31处理后的灰度图像,g(x,y)表示阈值分割后的图像。

[0038]

装配微小零件的元件对应的灰度值间隔不同,则重复上述过程,可得到各元件对应的阈值分割后的图像,将各元件与背景分离开,完成边缘检测。

[0039]

上述步骤s33中,对不同元件对应的阈值分割后的图像,均可以采用基于8-邻域或4-邻域的connection()算子将边缘检测后的图像中灰度值不相连的区域分离成多个独立的连通域,方便对每个连通域进行处理。

[0040]

上述步骤s34中,连通域可以根据不同的目标特征来进行提取,如面积、长度、宽度、高度、横纵坐标、圆度、矩形度等。圆形、柱体零件通常使用圆度或者面积来进行特征提取。根据圆度来进行特征提取,无法区分外圆和内圆,因为不能具体掌握零件各部位的圆度。而内圆和外圆的面积差距较为明显,所以针对圆形、柱体微小零件选择以面积来进行特征提取,得到目标圆区域,并将其作为目标特征。如果是其他形状微小零件,只要是需要计算同轴度的两部分横截面积差距较为明显,均可以使用面积进行特征提取。

[0041]

上述步骤s35中,由于微小零件表面并不平滑,图像存在噪声,因此提取到的目标特征存在噪点,通常表现为提取的目标区域存在孔洞,导致无法形成一个规整的目标区域,由此会影响后续同轴度计算精度。本发明进一步对提取的目标特征进行填充,得到一个完整的目标区域;例如使用fill_up()算子可以在保持连通域数目不变的情况下填满选中区域中的孔洞,完成去噪的过程,得到了一个完整的目标区域。

[0042]

上述步骤s4的目的是计算任意两个元件的同轴度,根据不同的零件,可以选择不同的目标特征进行同轴度计算,例如当目标特征为长度时,可以以长度偏差作为同轴度;当选择圆度作为目标特征时,可以以圆度偏差作为同轴度。

[0043]

当以面积作为目标特征,可以根据给定目标区域计算出其面积和中心点坐标,以中心点坐标之间的距离的2倍作为同轴度。中心点坐标按照以下公式计算得到:

[0044][0045]

式中,(xc,yc)为中心点坐标,(xi,yi)为每一个像素点的坐标,n表示目标区域内像素点数目。

[0046]

重复步骤s4,可得到任意两个元件的同轴度。

[0047]

与现有技术相比,本发明提供的基于halcon的微小零件同轴度测量系统及方法具有以下有益效果:

[0048]

1、本发明首先对装配的微小零件进行图像采集,再对采集的图像进行目标特征提取,然后依据提取的目标特征进行微小零件的同轴度计算,具有准确、快速的特点;

[0049]

2、本发明能够在对微小零件进行同轴测量的过程中克服手工测量无法自动批量测量且精确度低的缺点,能够在非接触条件下对一类微小零件的同轴度测量,且在测量的过程中能够对该零件得面积参数进行提取,以满足生产测量要求;同时能够获取高精度、低误差、低成本的测量结果,具有理论与应用的双重可行意义。

附图说明

[0050]

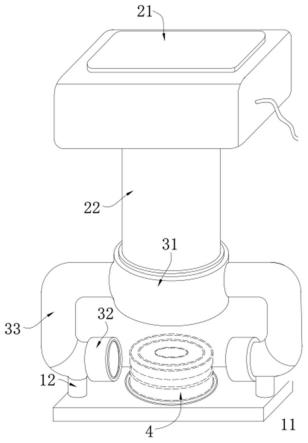

图1为本发明实施例1提供的基于halcon的微小零件同轴度测量系统结构示意图。

[0051]

图2为本发明实施例2提供的基于halcon的微小零件同轴度测量方法流程示意图。

[0052]

图3为图2中步骤s3的分步骤流程示意图。

[0053]

图4为本发明实施例2中对柱形微小零件目标特征提取结果;其中(a)对应内圆,(b)对应外圆。

[0054]

图5为本发明实施例2中对柱形微小零件同轴度测量用时统计结果。

[0055]

图中,1-零件支撑机构,11-支撑板,12-连接支柱,2-视觉图像采集机构,21-图像采集单元,22-镜头,3-补光机构,31-第一补光单元,32-第二补光单元,33-支架,4-微小零件。

具体实施方式

[0056]

下面结合附图及实施例,详细描述本发明的技术方案。

[0057]

实施例1

[0058]

本实施例提供了一种基于halcon的微小零件同轴度测量系统,如图1所示,其包括:用于支撑微小零件的零件支撑机构1,用于采集微小零件图像的视觉图像采集机构2,用于对图像采集机构的图像采集范围进行补光的补光机构3,以及用于对图像采集机构采集的图像进行处理、提取微小零件图像,并对采集的图像进行同轴度计算的图像信息处理机构。零件支撑机构1、视觉图像采集机构2和补光机构3构成一体式设计。

[0059]

上述零件支撑机构1包括支撑板11和设置于支撑板上的连接支柱12,连接支柱12用于连接位于其上的补光机构3。支撑板11上还开设有若干同心限位槽,用于对微小零件在放置时进行限位与位置校准。

[0060]

上述视觉图像采集机构2位于零件支撑机构1的上方,其包括图像采集单元21以及

与图像采集单元连接的镜头22。图像采集单元21可以采用ccd图像采集单元,其对微小零件进行采集并进行模数转换得到数字图像。镜头22可以采用远心镜头,其可以对微小零件图像进行精准放大、并辅助图像采集单元获取清晰图像。远心镜头单元的镜头最大兼容ccd尺寸大于相机的ccd靶面尺寸。远心镜头22安装于图像采集单元拍摄窗口下方,且两者中轴线重合。

[0061]

上述补光机构3包括第一补光单元31和第二补光单元32。第一补光单元31沿镜头窗口周向安装于镜头底部,用于在图像采集过程中对微小零件的顶部提供环形光源,对微小零件顶部进行补光。第二补光单元32用于在图像采集过程中对微小零件的侧壁提供光源,对微小零件侧壁进行补光;第二补光单元32数量为两个,沿微小零件周向对称布置,并通过连接支柱12固定于连接板11上。第二补光单元32通过支架33与第一补光单元31固定连接。

[0062]

上述ccd图像采集单元中,限位槽与远心镜头和ccd图像采集单元的中轴线重合;从而保证ccd图像采集单元与微小零件在支撑板装配的同轴度≤0.025mm。

[0063]

上述图像信息处理机构包括halcon图像提取单元和同轴度计算单元。图像信息处理机构设置于具有图像处理功能的计算机中。通过计算机,图像信息处理机构与图像采集机构通信连接。halcon图像提取单元用于对图像采集单元采集的图像进行处理,提取微小零件图像;同轴度计算单元用于对提取的微小零件图像计算其同轴度;图像提取单元和同轴度计算单元还与显示单元连接;显示单元用于显示微小零件图像及同轴度计算结果。

[0064]

上述基于halcon的微小零件同轴度测量系统,在对微小零件进行同轴度测量时,首先将待测量的微小零件放置在支撑板11顶部相适配的限位槽内圈中,由于支撑板11顶部的限位圈与ccd图像采集单元21的中心线位于同一垂直线上,从而通过支撑板11顶部的限位槽对待测量的微小零件在测量前进行限位能够使得微小零件的中轴线在测量时与ccd图像采集单元11的中轴线保持在误差范围内。

[0065]

实施例2

[0066]

本实施例以内外两个元件装配的柱形微小零件4(如图1所示)为例,对本发明提供的基于halcon的微小零件同轴度测量方法进行详细解释。

[0067]

如图2-图3所示,本实施例提供的基于halcon的微小零件同轴度测量方法,使用实施例1中提供的测量系统按照以下步骤操作:

[0068]

s1将由两个以上元件装配的微小零件置于零件支撑机构1上。

[0069]

这里将由内外两个元件装配的微小零件4置于支撑板的限位槽内,实现微小零件的快速定位。

[0070]

s2启动补光机构3,然后通过视觉图像采集机构2对微小零件进行图像采集,并将采集的图像发送给图像信息处理机构。

[0071]

通过视觉图像采集机构中的ccd图像采集单元对位于下方的微小零件进行图像采集,且在对微小零件进行图像采集的过程中,通过第一补光单元31对微小零件的顶部进行补光,同时通过第二补光单元32对微小零件的侧面进行同步的补光,从而可以提高缺陷颜色上的对比度来突出图像采集上显现的缺陷特征。

[0072]

s3图像信息处理机构的halcon图像提取单元对采集的微小零件图像进行特征提取,分别从各元件提取目标特征。

[0073]

本实施例中,由于是柱形微小零件,也即对内外元件的圆形目标区域进行提取,具体包括以下分步骤:

[0074]

s31对采集的图像进行灰度处理。

[0075]

这里采用常规灰度处理方式即可。

[0076]

s32通过阈值分割法对灰度处理所得灰度图像进行阈值二值化处理,将微小零件与背景分离。

[0077]

本实施例中,分别对外圆和内圆使用直方图方法来寻找两个区域的二值化阈值范围,然后基于选取的阈值范围,对灰度图像进行二值化处理。

[0078]

按照前面给出的方法,首先在外圆区域,通过直方图方法得到外圆灰度值阈值范围[mingray,maxgray]1为84-158;再在内圆区域,通过直方图方法得到内圆灰度值阈值范围[mingray,maxgray]2为128-255。

[0079]

然后基于获取的阈值范围,对图像进行二值化处理,可将零件与背景分离。本实施例采用threshold()算子,首先给定区间[mingray,maxgray],然后从阈值分割后的输入图像中选择灰度值在该区间的像素,将所有符合设定灰度范围中的像素点作为一个区域返回。由于本实施例存在两个灰度值间隔,则返回两个区域。

[0080]

依据外圆灰度值阈值范围[mingray,maxgray]1,按照以下公式获得阈值分割后的第一图像:

[0081][0082]

其中,mingray1和maxgray1分别表示[mingray,maxgray]1的下限和上限,f(x,y)表示灰度处理后的图像,g1(x,y)表示阈值分割后的第一图像。

[0083]

依据内圆灰度值阈值范围[mingray,maxgray]2,按照以下公式获得阈值分割后的第二图像:

[0084][0085]

其中,mingray2和maxgray2分别表示[mingray,maxgray]2的下限和上限,f(x,y)表示灰度处理后的图像,g2(x,y)表示阈值分割后的第二图像。

[0086]

s33将阈值分割后的图像中灰度值不连通的区域分离成多个独立的连通域。

[0087]

本实施例采用基于8-邻域的connection()算子分别将边缘检测后的两个阈值分割后的图像(即第一图像和第二图像)中灰度值不相连的区域分离成多个独立的连通域,方便对每个连通域进行处理。

[0088]

s34对各元件所在的独立连通域进行目标特征提取。

[0089]

本实施例中针对柱体微小零件选择以面积来进行特征提取,得到目标圆区域,并将其作为目标特征。此处可以使用select_shape()算子对外圆和内圆所在的独立连通域分别进行特征提取。select_shape()算子将选择设定的特征取值区间中的连通域作为输出图像,公式如下:

[0090]

minj≤featurej(object)≤maxj[0091]

式中,featurej(object)表示选取第j个目标的特征值,minj表示设定的特征值的

最小值,maxj表示设定的特征值的最大值。

[0092]

基于上述分析,本实施例分别得到内圆和外圆的目标圆特征。

[0093]

s35对提取的目标特征进行去噪处理。

[0094]

本实施例中,使用fill_up()算子可以在保持连通域数目不变的情况下填满选中区域中的孔洞,完成去噪的过程,得到了一个完整的目标区域,如图4所示。

[0095]

s4任选两个元件的目标特征,利用同轴度计算单元两个元件的同轴度;重复该步骤可得到两两元件的同轴度。

[0096]

本实施例中根据给定提取的目标圆区域计算出其面积和中心点坐标(这里即圆心坐标),以中心点坐标之间的距离的2倍作为同轴度。中心点坐标按照以下公式计算得到:

[0097][0098]

式中,(xc,yc)为中心点坐标,(xi,yi)为每一个像素点的坐标,n表示目标区域内像素点数目。

[0099]

对微小零件进行多次测量,采集多张图像,然后按照上述步骤s3-s4进行处理,得到对应的圆心坐标集合,

[0100]

外圆圆心坐标集合a={(x

(a1)

,y

(a1)

),(x

(a2)

,y

(a2)

),...,(x

(am)

,y

(am)

),...,(x

(am)

,y

(am)

)},m∈n

*

;

[0101]

内圆圆心坐标集合b={(x

(b1)

,y

(b1)

),(x

(b2)

,y

(b2)

),...,(x

(bm)

,y

(bm)

),...,(x

(bm)

,y

(bm)

)},m∈n

*

;

[0102]

m表示测量总次数,这里m=30。

[0103]

依据内圆与外圆的坐标,利用两圆心坐标之间距离,按照以下公式计算,即可求出同轴度:

[0104][0105]

式中,(x

(am)

,y

(am)

)∈a,(x

(bm)

,y

(bm)

)∈b

[0106]

最终,微小零件代表同轴度部分测量结果统计见表1所示。

[0107]

表1同轴度测量结果

[0108][0109]

本实施例30次同轴度测量结果均值为0.210mm,均值误差为0.005mm,可以看出本发明所提供的微小零件测量方法工作稳定,满足工业生产需求。

[0110]

微小零件各次测量所有时间统计结果见图5所示,本实施例提供的同轴度测量方法的平均耗时为1448.74ms。因此,本发明基于halcon的微小零件的同轴度检测系统及方法,用时极短,大大减短了耗时,提高了测量效率,可以实现快速的微小仪器精密测量。

[0111]

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1